螺旋立铣刀的铣削力建模

朱振云,孟庆国,何改云(.天津职业技术师范大学;.天津大学,天津 300000)

螺旋立铣刀的铣削力建模

朱振云1,孟庆国1,何改云2

(1.天津职业技术师范大学;2.天津大学,天津 300000)

本文针对铣削加工中最常用的螺旋立铣刀,提出铣削力模型。通过利用Matlab仿真软件进行仿真,将仿真结果与实验测量结果对比,对提出的铣削力模型进行验证。该模型可以更好的预测加工过程中的铣削力,为更好地优化加工过程,提高加工效率奠定了基础。

螺旋立铣刀、铣削力、仿真、微元铣削力模型

1 引言

在铣削加工过程中,铣削力是重要的输出参数之一,也是影响复杂曲面数控加工质量和效率的关键因素之一。现有软件对加工过程的分析多偏重于刀具、机床和夹具运动的几何校验,对于真实的切削过程很难反应出来。加工生产过程中为了避免切削力过大引起的不良影响,操作人员经常会选择保守的加工参数,从而降低了生产效率。

本文开展了螺旋立铣刀的铣削力建模的研究,优化切削力模型,以期提高加工质量和加工效率。

2 铣削力模型的建立

2.1 微元铣削力模型

我们把立铣刀的切削刃看作由若干个微元组成,(如图1)先计算出每个微元上所受到的铣削力,然后将一个刀刃上与工件接触长度的所有微元所受的铣削力积分,得到一个刀刃上所受的铣削力,再根据刀具的具体形状,把所有刀刃上的铣削力相加得到刀具所受到的总的铣削力。刀具所受到的总的铣削力可分为切向、径向、轴向三个方向。本文是以螺旋立铣刀为例建立的瞬时铣削力模型。该建模思路和方法在铣削力的仿真方面有很高的精度和实用性。

根据铣削力与未变形切屑厚度成正比的假设,建立微元铣削力模型,该模型能够直观的体现加工中的尺寸效应。

如图2所示,在刀具坐标系下,微元铣削力为:

在机床坐标系上,微元铣削力模型要在刀具坐标系的基础上进行一定的转换,这样就得到了在机床坐标系上的微元铣削力模型:

这样,机床坐标系下的微元铣削力模型为:

2.2 铣削力模型

由公式(4)就可得到参与切削的刀刃所受到的铣削力:

建立微元切削力模型,并把微元切削力分为切向力、径向力和轴向力。最后加入旋转角度进行坐标转换,建立机床坐标系下的微元铣削力模型,最后根据切削的极限位置,积分就可以得出总的切削力模型。

3 仿真验证

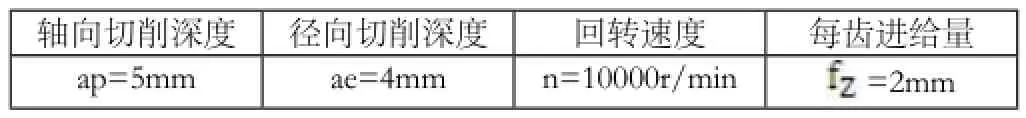

表1 加工参数

进行Matlab编程仿真时,是以时间为自变量的,所以仿真曲线的横坐标是时间,实验中的横坐标是刀具转动角度,这两个自变量之间是正比线性关系,所以不影响两曲线的对比。通过与实验测量数据曲线进行对比,可见,测量得到的铣削力信号与仿真数据之间在局部存在一定的差异,但是整体的波形是基本一致的。存在差异的可能原因是:

(1)切削力测量系统中存在系统误差

(2)实验过程中存在切削振动

如不考虑上述干扰因素,预测得到的铣削力信号与测量得到的铣削力信号在整体波形趋势上近似吻合。在大部分切削位置,铣削力预测值与实验值之间的相对误差都小于12%。从而证实了本文提出的铣削力模型的可靠性。

4 结束语

利用Matlab仿真软件对铣削力模型进行仿真,通过对仿真结果与实验测量结果对比的分析,虽然仍存在误差,但是相对误差在允许范围之内,这就证实了本文提出的铣削力模型的可靠性。

基于以上铣削力的模型机理,选用工程软件Matlab作为仿真算法的调试平台,在计算机上实现螺旋立铣刀铣削力模型的仿真。

仿真结果与实验所得结果进行比较如图3所示。