基于EHL理论的脂润滑轴承沟道表面缺陷研究

彭朝林,谢小鹏,陈祯

(1.长安大学 汽车学院,西安 710064;2.华南理工大学 机械与汽车工程学院,广州 510064;3.中国地质大学(武汉) 机械与电子信息学院,武汉 430074)

随着计算机技术和试验科学的不断发展,弹性流体动力润滑(EHL)理论在数值计算和油膜厚度测量等方面与实际工况更为接近,为轴承、齿轮和发动机润滑设计等领域提供了有效理论支持[1]。作为机械关键零部件,滚动轴承性能直接关系到整个机械装备工作的稳定性、安全性和效率等,而其滚动体-滚道所形成的摩擦副润滑为典型弹流润滑问题,且其表面在工作过程中因各种因素形成表面缺陷[2-4]。因此,有必要对轴承滚动体或滚道表面缺陷条件下的润滑油膜情况进行分析。

目前,EHL理论的研究主要集中在润滑油方面,而在润滑脂方面研究较少。文献[5]采用数值计算方法考察了基于Herschel-Bulkley流变模型的脂润滑热弹流油膜压力和油膜厚度分布情况。文献[6]运用多重网格法分析了载荷、速度、流变指数对脂润滑轮毂轴承滚动体-滚道油膜压力、形状分布的影响,并计算了最小油膜厚度。此外,考虑表面缺陷对润滑剂润滑性能影响的研究主要是采用试验方法考察表面缺陷对摩擦副表面摩擦磨损性能、油膜特性和滚动轴承疲劳寿命的影响[7-8]。

下文通过数值计算方法,研究了表面缺陷对脂润滑双列角接触球轴承球-沟道表面的油膜压力和油膜厚度分布的影响,并以此为基础分析了表面缺陷在轴承运转过程中的演变规律及其润滑脂润滑性能的影响。

1 沟道表面缺陷的产生

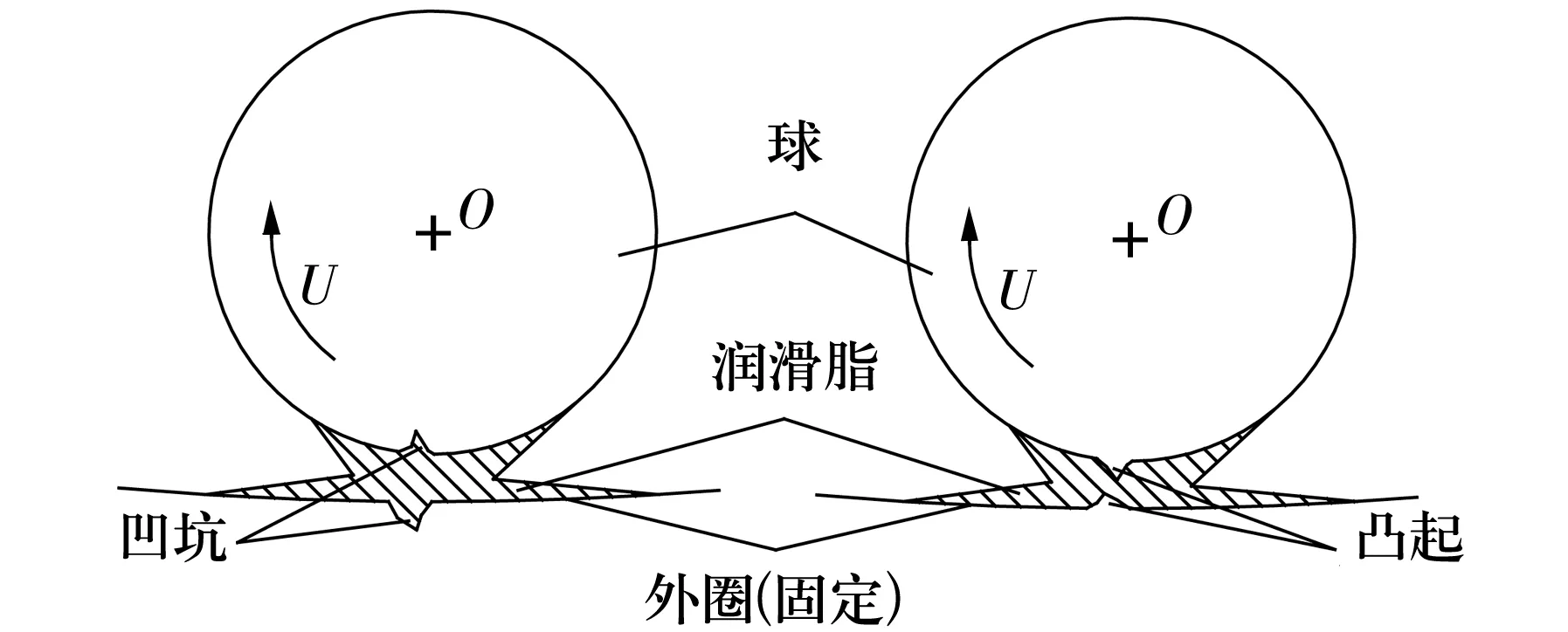

引起轴承失效的原因有润滑不当、不恰当安装、密封缺陷、次表面疲劳等[9],其中由于润滑不当和密封缺陷引起轴承失效的比例分别为43%和29%,而密封缺陷直接导致轴承润滑脂流失或外界的灰尘、泥沙和水分进入轴承润滑剂中,从而使轴承失效。因此,可将密封缺陷导致轴承失效的原因归于润滑因素。失效轴承沟道表面的SEM形貌如图1所示。由图可知,轴承失效的最终结果是球和沟道表面形成的位置、尺寸和形状随机分布的凸起和凹坑,将二者统称为沟道表面缺陷。

图1 失效轴承沟道表面形貌(200×)

轴承工作过程中,球和沟道表面会在酸性物质腐蚀、交变接触应力和摩擦磨损作用下出现麻点、腐蚀和擦伤等,进而产生表面材料转移和弹塑性变形,导致其表面出现凹坑。同时,疲劳破坏会使沟道表面材料转移,进而出现凹坑,且该作用下的表面凹坑一般尺寸较大。此外,凹坑出现后,由球和沟道表面材料转移所形成的颗粒,在随后的轴承运转中发生冷焊,粘结在球和沟道表面。另外,由于密封缺陷导致外界环境中的泥沙和灰尘所携带的杂质颗粒进入轴承润滑剂中,使润滑脂成膜能力下降,润滑区域出现油膜压力峰,导致杂质颗粒在应力作用下嵌入球-沟道表面,或者使摩擦副表面由于挤压作用而产生塑性变形形成压痕。这些因素均会使球-沟道表面形成凸起。而加工精度低和不恰当的安装也会使球-沟道表面形成凹坑或凸起。球-沟道表面缺陷的简化图如图2所示,图中U表示轴承球-沟道表面相对滑动速度。

图2 轴承球-沟道表面缺陷

2 理论计算

2.1 计算参数

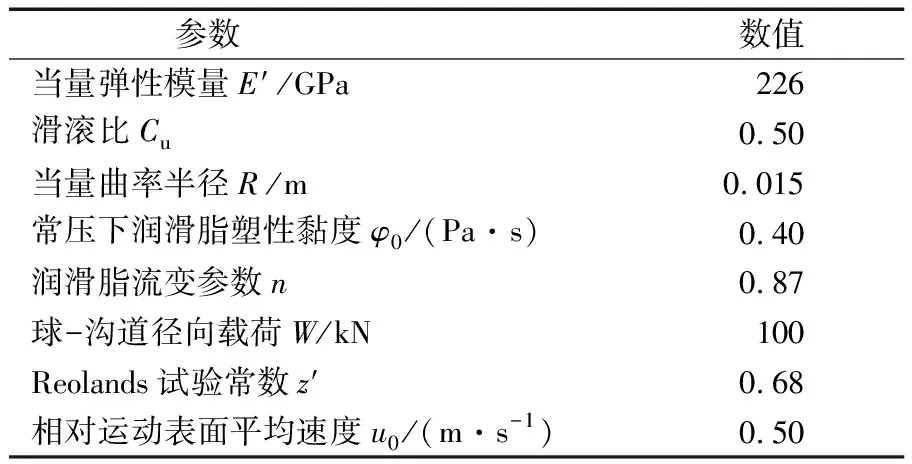

在研究滚动轴承脂润滑问题时,可将球-沟道表面之间形成的相对运动摩擦副近似为线接触脂润滑弹流问题进行分析[6]。因此,研究沟道表面缺陷对脂润滑的影响时,采用文献[6]中的脂润滑控制方程、黏-压关系式、密-压关系式及油膜载荷平衡方程,数值计算过程中的工况参数见表1。对于油膜厚度方程,考虑到表面缺陷的存在,需要根据缺陷类型和尺寸具体分析。

表1 数值计算工况参数

2.2 油膜厚度方程

分析沟道表面凹坑对脂润滑滚动轴承油膜压力和油膜厚度分布的影响时,需要对理想条件下(光滑表面)油膜厚度方程进行修正,即在油膜厚度方程中对表面缺陷引起的油膜厚度变化进行描述,修正后的油膜厚度方程为

S(x)+C,

(1)

式中:hc为无弹性变形时中心间隙厚度;p(s)为油膜压力函数;s为x轴上的附加坐标,s1和s2分别为p(s)的起点和终点坐标;S(x)为表面缺陷形状函数;C为待定常量。

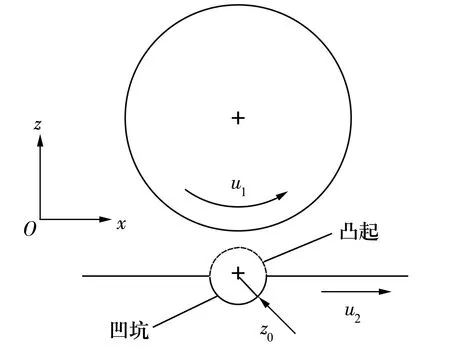

存在表面缺陷的脂润滑弹流计算模型如图3所示。图中,坐标系xOz原点取球和沟道的接触点,x轴方向为球转动的切线方向,z轴方向指向球中心方向,u1,u2分别为球和沟道表面滑动速度;假定在润滑区域中心处存在表面缺陷,其形状为半圆形,z0为半径,则表面缺陷形状函数为

图3 存在表面缺陷的脂润滑弹流计算模型

(2)

式中:x0为表面缺陷中心沿x方向坐标;表面缺陷类型为凹坑时取“+”号,为凸起时取“-”号。

3 结果与分析

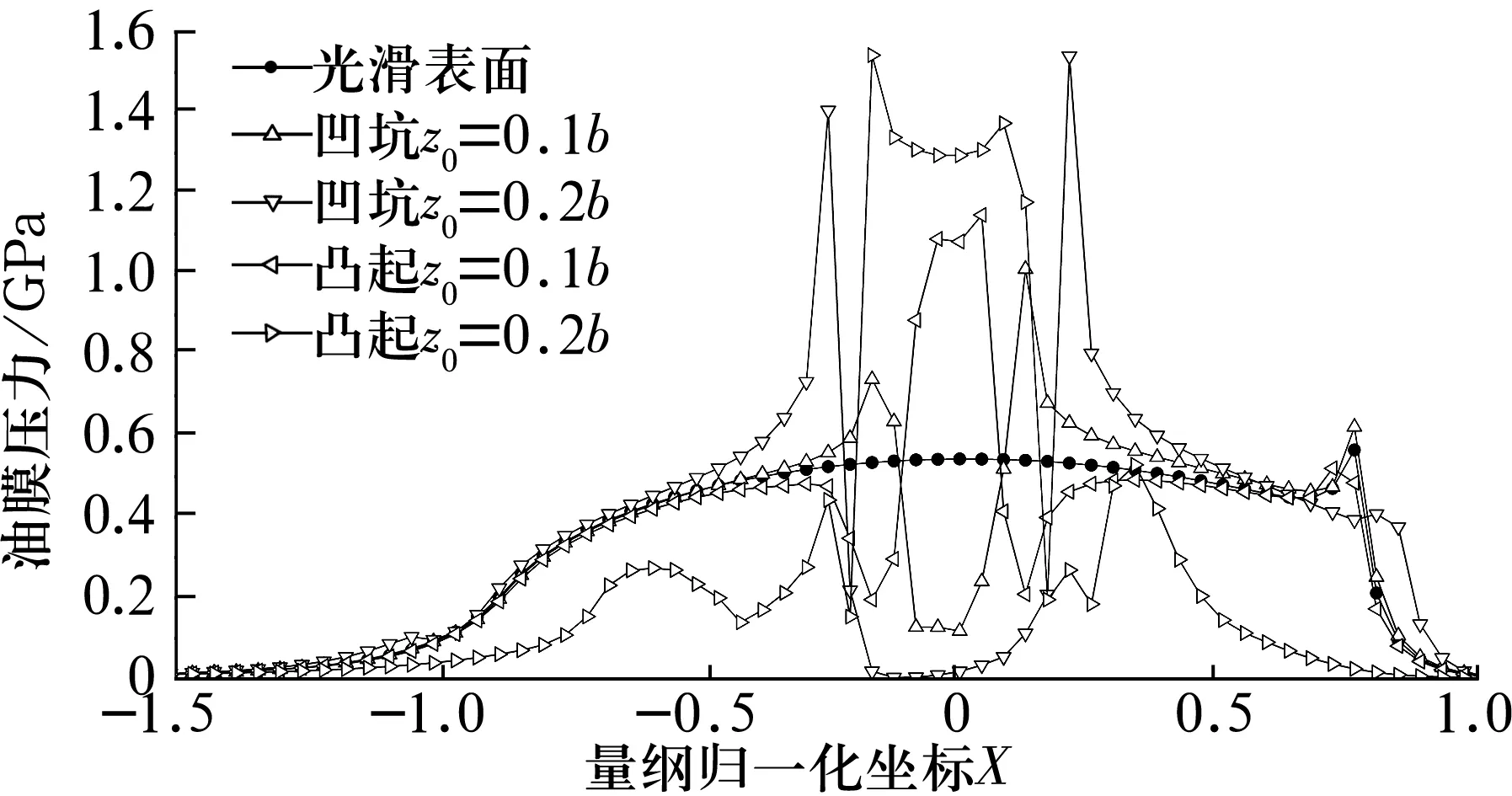

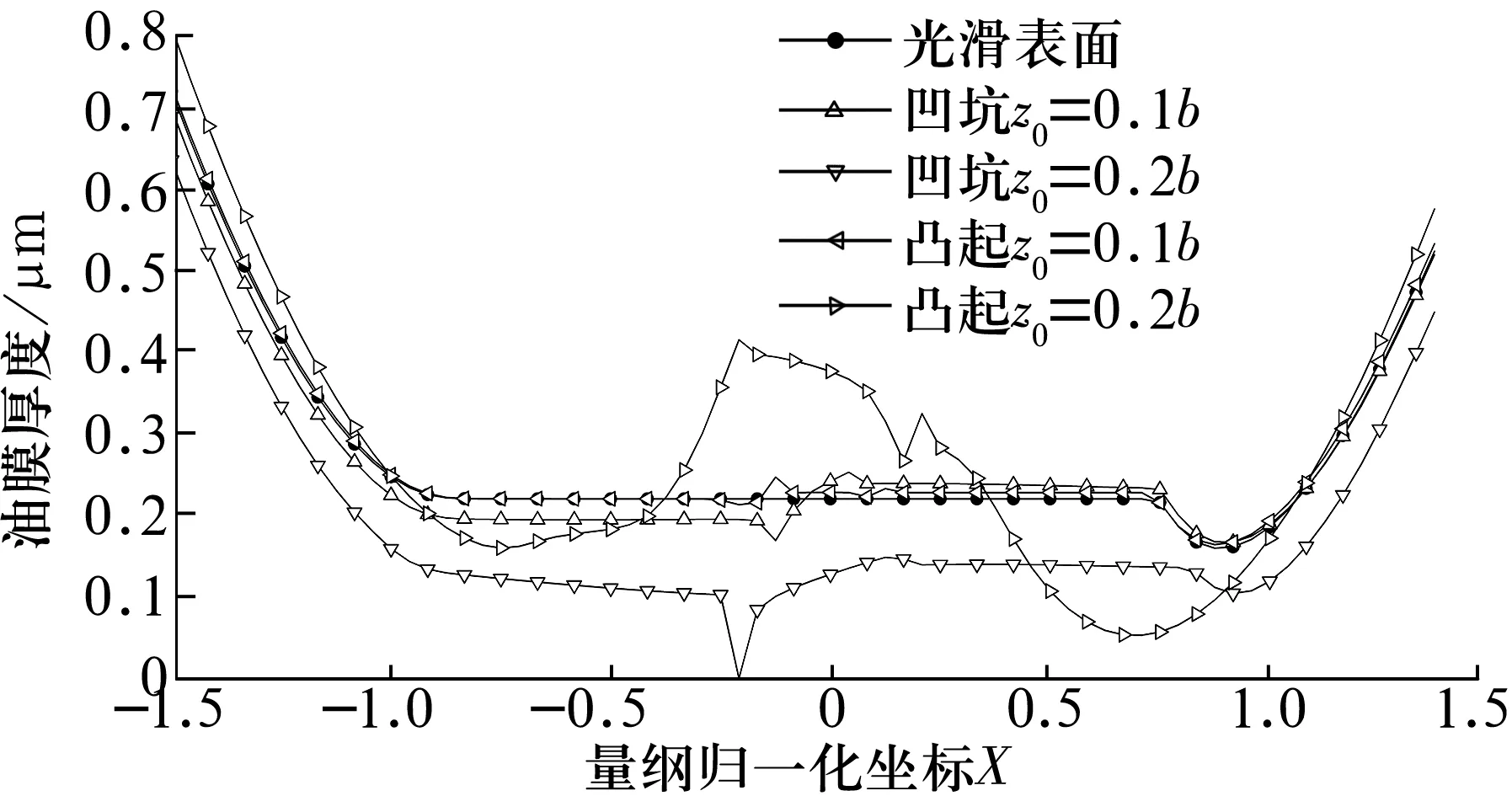

在弹流润滑区域内,沟道表面存在半径z0为0.1b,0.2b(b为Hertz接触椭圆的短半径)的凹坑或凸起以及光滑表面条件下的线接触脂润滑弹流油膜压力和油膜厚度分布分别如图4和图5所示。图4中,当横坐标大于1.0时,油膜压力为0,因此省略其曲线。

图4 表面缺陷对线接触脂润滑油膜压力分布的影响

图5 表面缺陷对线接触脂润滑油膜厚度分布的影响

由图4可知,相比于光滑表面,表面缺陷引起油膜压力分布发生显著变化,不同表面缺陷的油膜压力分布的差异较大。当表面缺陷为凹坑时,在其边缘出现油膜压力峰,凹坑中心周围区域油膜压力急剧减小;当表面缺陷为凸起时,其边缘的油膜压力急剧减小,凸起中心区域的油膜压力值明显大于其他区域的油膜压力值。随着凹坑尺寸的增大,其边缘的油膜压力峰值也增大,凹坑中心周围区域油膜压力值下降得更为显著,且油膜压力下降的区域也增大;随着凸起尺寸的增大,凸起中心周围区域的油膜压力值和作用范围也增大,凸起边缘的油膜压力减小更为明显。

由图5可以看出,表面缺陷也会引起油膜厚度分布发生明显变化,其主要集中在缺陷位置及附近区域,而在其他弹流润滑区域,油膜厚度的分布规律大致相同。当表面缺陷为凹坑时,靠近入口区一侧的凹坑边缘油膜厚度急剧“颈缩”,润滑油流经凹坑区域时油膜厚度出现“跃升”现象,这2种现象随着凹坑尺寸的增大而愈加显著。另外,当凹坑尺寸较小时,油膜整体厚度与光滑表面条件下油膜厚度大致相同,而当凹坑尺寸较大时,油膜整体厚度变薄;当表面缺陷为凸起时,凸起中心及周围区域润滑油膜厚度变大,随着凸起尺寸的增大,油膜厚度增大现象更为明显。

由上述沟道表面缺陷对脂润滑轴承油膜压力和油膜厚度分布影响的分析可知:

(1)凹坑会引起其边缘出现油膜压力峰,而凸起也会引起其中心周围区域的油膜压力急剧增大,因此,表面缺陷均会引起摩擦副在表面缺陷位置出现高应力区域,造成对沟道或球的冲击,从而增大轴承运转过程中的振动和噪声。当沟道表面出现凹坑时,随着凹坑尺寸的增大,其边缘油膜压力峰值增大,因此,轴承运转过程中,凹坑尺寸会在油膜压力的作用下不断增大。当沟道表面出现凸起时,由于其中心区域油膜压力的作用,使得凸起在高应力作用下产生弹塑性变形,其沿轴承径向尺寸逐渐变小,凸起引起的油膜压力和油膜厚度变化的显著程度也随之减小。该理论分析结果也符合失效轴承球-沟道表面的试验观测结果,即通常情况下,球或沟道表面凸起沿径向方向尺寸较小。

(2)球-沟道表面存在凹坑时,其边缘油膜厚度出现“颈缩”现象的主要原因是:当润滑油流动至靠近入口处一侧凹坑边缘时,摩擦副表面间隙形状急剧发散,导致油膜压力急剧下降、油膜形状压缩,油膜厚度出现“颈缩”现象,导致润滑脂流动困难而出现“乏油”。同时,该处油膜压力急剧升高,即靠近入口处一侧凹坑边缘出现油膜压力峰,而当润滑脂流动至靠近出口处一侧凹坑边缘时,由于摩擦副表面间隙形状的急剧收敛,也会造成润滑脂流动受阻,从而使该边缘位置也出现油膜压力峰。凹坑中心区域油膜厚度的“跃升”现象可以通过油膜厚度方程进行解释,联立(1)式和(2)式计算凹坑处油膜厚度时取“+”,其实际意义即为油膜厚度的增加。此外,凹坑尺寸较大时油膜厚度整体变薄,同时,凹坑尺寸会随着轴承运转而不断增大,油膜厚度变薄的现象也会更加显著。

(3)球-沟道表面出现凸起时,二者之间形成了局部压力更大、润滑脂剪应变率更高的脂润滑弹流区域,因此,在该区域的润滑脂油膜压力和摩擦副表面弹塑性变形急剧增大,明显大于其他区域。虽然凸起会使该处的油膜厚度变大,但是油膜的承载能力是一定的,同时该处油膜压力的急剧增大也造成对球和沟道的冲击,因此,凸起会促使油膜破裂、摩擦副产生干磨以及轴承运转噪声和振动增大。另外,凸起处油膜承受载荷的增大也会引起该位置油膜温升[10],使润滑脂在高温作用下氧化,润滑能力急剧下降。

4 结论

(1)滚动轴承在工作过程中,由于摩擦副表面摩擦磨损、腐蚀和杂质颗粒等多种因素综合作用下形成尺寸、形状和位置随机分布的球和沟道表面缺陷。

(2)凹坑会引起其边缘出现油膜压力峰,靠近入口处一侧凹坑边缘油膜厚度急剧减小,润滑脂流经凹坑时油膜厚度逐渐增大,凹坑尺寸越大,凹坑边缘油膜压力峰值越大,油膜整体厚度越小;凸起会引起凸起位置油膜压力和厚度增大,随着凸起尺寸的增大,该处油膜压力和油膜厚度增大更加显著。

(3)表面缺陷位置出现油膜压力峰或局部高油膜压力区域会对钢球和沟道产生冲击,表面缺陷也会促使油膜破裂形成干磨、润滑脂高温氧化,使润滑脂润滑性能下降、磨损加剧、轴承运转噪声和振动增大。