微型轴承倒角修整方法的改进

张风琴,魏秀军,刘燕娜

(洛阳轴研科技股份有限公司 微型轴承制造部,河南 洛阳 471039)

微型轴承受安装尺寸的限制大多属于薄壁类轴承,套圈内、外直径差较小,宽度及端面尺寸小,因此倒角尺寸需要严格控制。如果倒角尺寸过大,套圈端面几乎没有宽度;如果倒角尺寸过小,不仅达不到产品图的要求,而且影响轴承的正常安装。尤其对于内径尺寸3 mm以下的微型轴承,由于倒角尺寸非常小,对车刀形状、尺寸有严格要求。另外,大批量生产时,目检存在一定比例的漏检,轴承装配后会出现少部分内圈内径倒角偏小的情况,使成品轴承内圈倒角修整(车削)问题凸显出来。

1 原倒角修整方法存在的问题

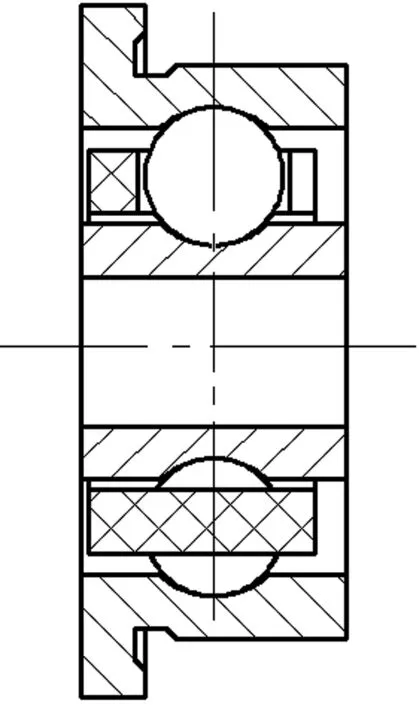

某型号轴承的内径为4 mm(图1),其内圈倒角一般为0.2 mm左右,为了消除热处理引起的变形,工件各加工表面的留量比较大,一般为0.2~0.3 mm。轴承内圈加工工艺流程为:车成形→研切断面→软磨外径面→车非基面倒角→热处理→精车倒角→精研平面。精车倒角即为成品轴承的倒角,而后续20道左右的加工工序,去除加工留量后,可能造成成品轴承的倒角尺寸偏小。为防止出现大面积废品,内圈倒角加工尺寸选取下偏差,后续各个工序不再对倒角进行加工,但成品轴承偶尔仍发现有部分内圈倒角尺寸偏小,达不到技术要求。

图1 微型轴承结构示意图

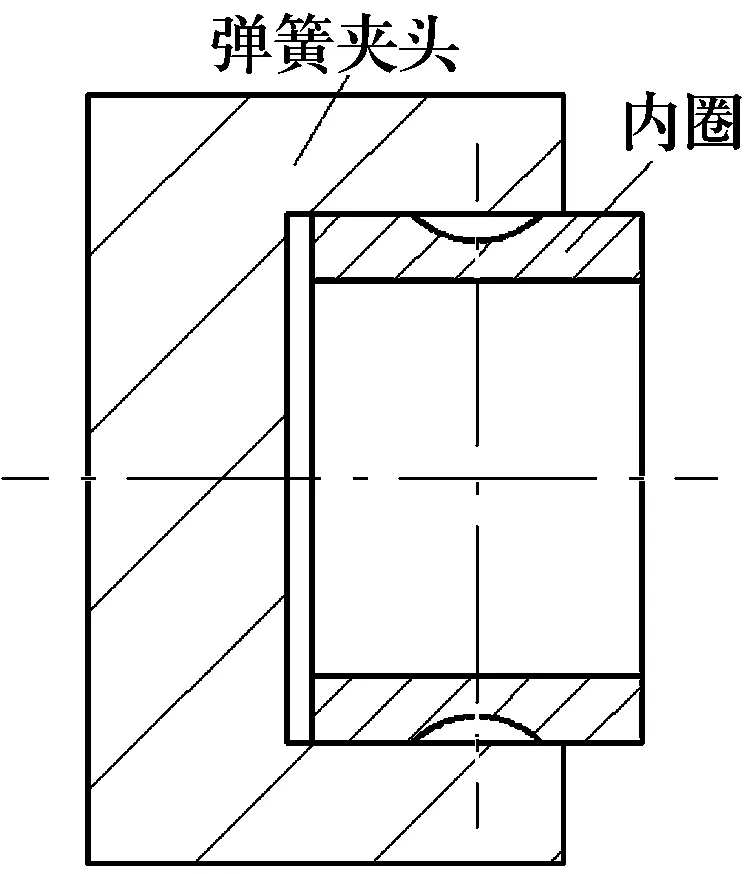

为挽回损失,需要对倒角尺寸过小的轴承进行修整。原修整倒角的方法是使用一定的工装将成品轴承拆套,在C0520上用弹簧夹头夹持内圈进行倒角修整(图2)。修整后随机抽检[1]10件,对内圈的各项精度指标进行复检,结果发现,虽然倒角修整后尺寸合格,但内圈原有精度遭到破坏,如圆度、沟形公差、壁厚差(内圈沟道与内孔间的厚度变动量)、侧摆(内圈沟道对端面的平行度 )等精度指标丧失,10套被检轴承中只有5套合格。分析认为是弹簧夹头直接夹持内圈外径面,施加了较大的力,导致内圈变形。另外,此修整方法需要对成品轴承进行拆套,拆套后的钢球、保持架全部作废,不能二次利用,成本较高。

图2 原倒角修整方法示意图

2 改进后倒角修整方法及效果

根据轴承的外形特点,设计出专用的内圈倒角修整工装夹具[2-4],如图3所示,在C0520上对成品轴承的内圈倒角进行修整。为避免C0520车床夹持轴承造成轴承的变形,采用硬度较低的黄铜做为附件夹持整套轴承,轴承的固定以端面支承为主,避免对外径面施加过大的载荷。

1—弹簧夹头;2—阶梯轴;3—螺帽;4—外圈;5—钢球;6—保持架;7—内圈

改进后倒角修整方案为:台阶轴和螺帽采用硬度较低的黄铜加工,两者采用螺纹配合,弹簧夹头夹紧台阶轴,将成品轴承滑配安装在台阶轴小端,利用轴肩对轴承进行定位;螺帽内端面凸出部分不仅用来对内圈进行端面压紧,避免内圈松动,影响倒角修整均匀性,而且还可以避免车屑进入沟道内部;在螺帽的右端面开一内孔,其孔径尺寸大于轴承内圈的内径尺寸(符合内圈内倒角的坐标尺寸);螺帽沿轴向固定,为了避免划伤外圈外径面,螺帽内径较轴承外径稍大一些,使轴承可以自由移动。

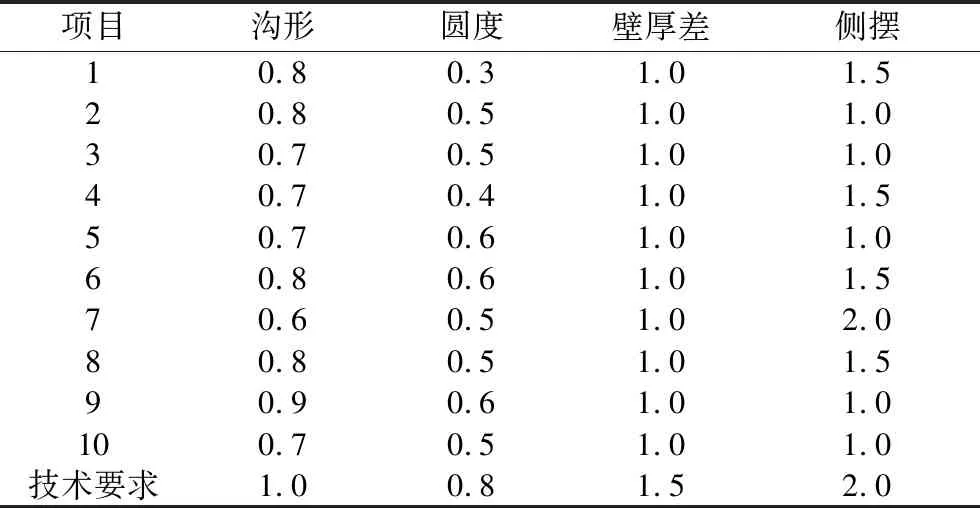

采用改进后的倒角修整方法随机抽取待修整轴承10套,修整后在读数显微镜下测量,倒角全部合格;对修整后的10套轴承进行拆套,测量内、外圈各项精度见表1、表2。由表可知,轴承的各项精度指标与之前测量结果相比几乎没有变化,没有对轴承的整体精度产生影响。另外,由于为整体修整,不必拆套,倒角修整的成本明显降低,因此,认为该方案是切实可行的。

表1 倒角修整后内圈精度检测结果 μm

表2 倒角修整后外圈精度检测结果 μm

3 结束语

介绍的对整体轴承进行倒角修整的方法,其夹持整套轴承,以轴承端面进行定位,与轴承的外径面不发生接触。与原夹持单独内圈外径面的修整方法相比,既不需要轴承拆套,也不会破坏套圈的各项精度指标。由拆套复测内、外圈各项精度指标可知,改进的倒角修整方法完全可行。