电动车动力电源的热特性分析和结构设计

文 /袁婕 陈伟 徐晓明

一、前言

发展节能与新能源汽车是我国汽车产业发展的重要战略,也是实现交通节能减排的重要举措。随着国家不断出台促进新能源汽车发展的优惠政策,国内主要汽车企业都开展了新能源汽车的研究开发和制造,重点发展混合动力客车且已经在国内多个城市运行。

混合动力客车作为交通工具,其安全性能也成为大众关心的热点问题。动力电源系统是混合动力客车的核心部件,动力电池在使用过程中会发生化学反应,进而产生一定热量,若热量过于聚集,则可能会引起爆炸和燃烧。因此对动力电源系统的散热性能进行分析具有重大的研究意义。

二、研究思路

文章主要是针对某种电源系统的散热性能进行有限元仿真分析,研究其在不同风量下的流场及温度场分布情况,并通过合理的结构设计提高动力电源系统的散热性能,从而进一步提高动力电源系统的安全性能。

1. 电源系统的配置和结构简介

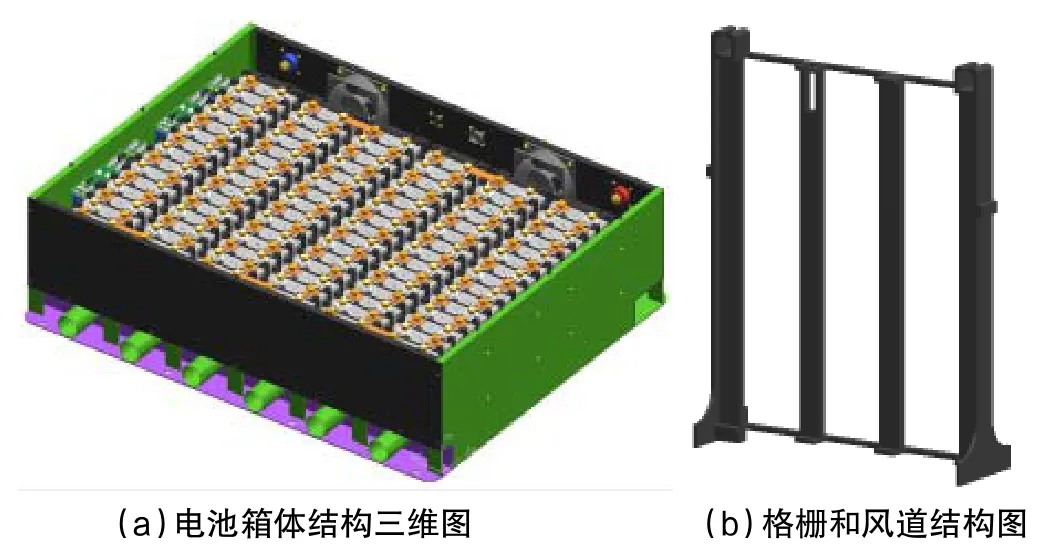

采用180只42Ah锂离子电池串联成一套576V动力电源系统。该动力电源系统采用2个电池包的结构形式,每个电池包有6组15串42Ah锂离子电池、2只风扇及管理系统组成。6组电池模块等间距分布,单体电池之间采用绝缘格栅隔开,每只电池单面被绝缘格栅遮挡面积百分比为4×10/130=30%,即格栅宽度方向上遮挡40mm(绝缘格栅宽度为133.5mm)。

图1 电源系统箱体(a)和电池单体间绝缘格栅(b)的三维图

2. 物理和热力学参数

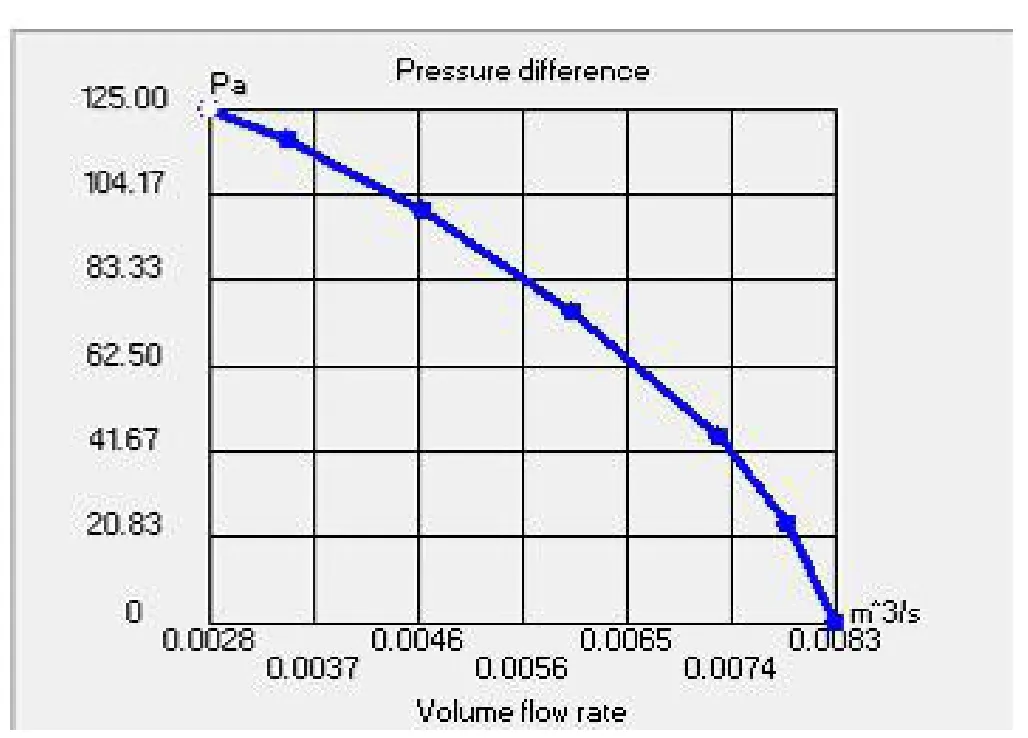

图2 风扇风压与流量曲线

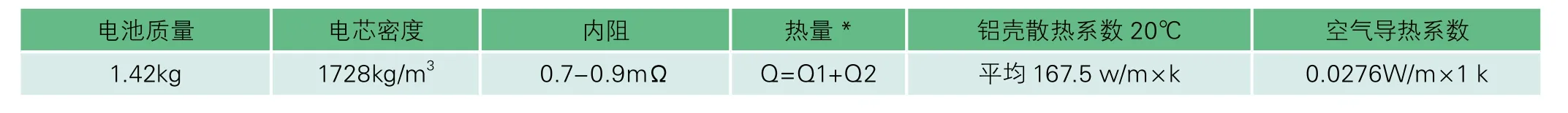

表1 试验实测的电池和引用的数据

表2 锂离子电池其他材料的热物性参数

3. 电源系统的网格模型和简介

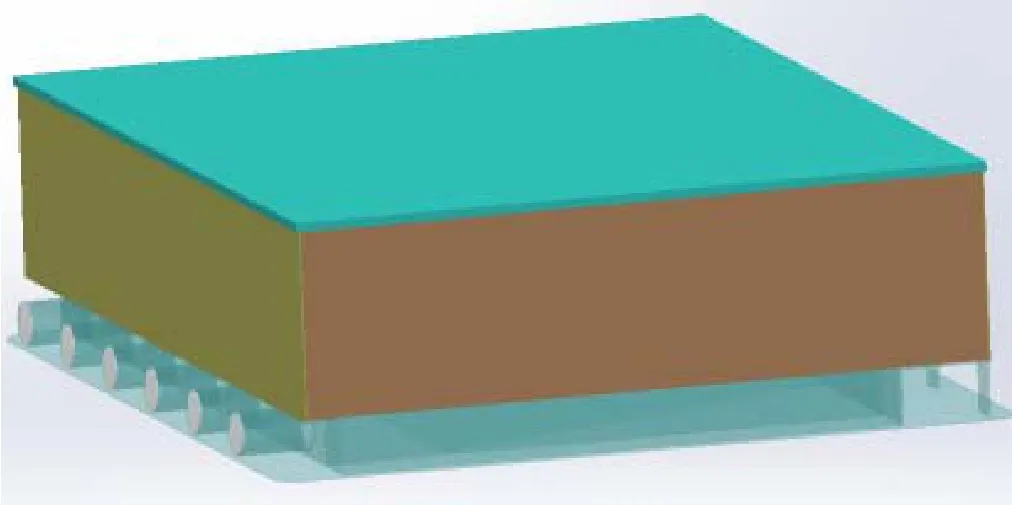

空气从底部的六个圆形进风口进入,分别对应于六个模块下部,采用并行进风方式,从下部进入,而后从电池间隙由下而上流出,最终被风机带出系统外部。其进风口如图3所示:

图3 电池组系统的进风口

4. 仿真边界条件

由于低雷诺数的标准的K-ε湍流模型能提供流动的真实情况,尤其适合于计算通道中的湍流流动,计算时采用该模型。

(1)进风口:1.8m3/min;2.0m3/min

(2)出风口:压力出口

(3)热源:电芯(发热量根据提供温升数据获得)

(4)环境温度:25℃

(5)进风口温度:25℃

5. 动力电源系统的流场和温度场分析

(1)风量为1.8m3/min时的结果

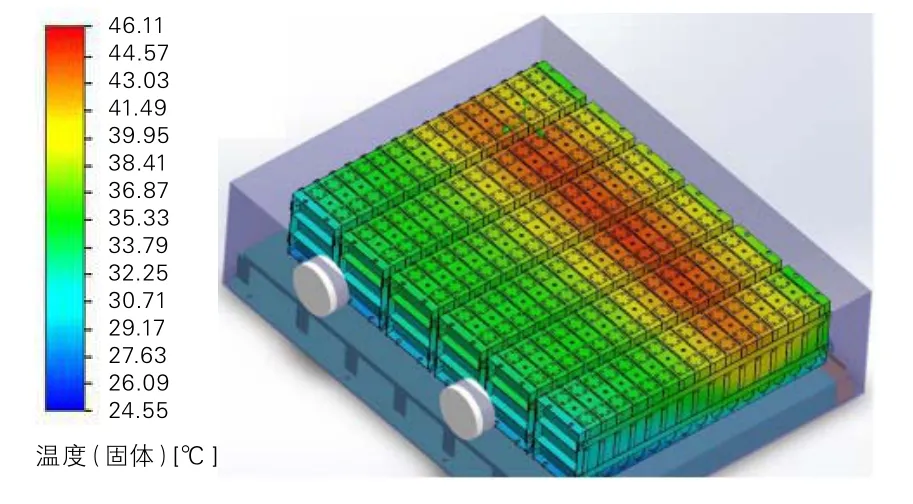

采用1C充放电循环的试验条件,其温度场分布如图4所示:

系统的最高温度为:46.1℃,温升为21.1℃,最大温差为:7.8℃。图中可以看出:温度的分布是呈模块两端不均匀分布,这与底部流道的倾斜度是有着直接关联的,而模块间的温度分布的一致性还是较好的,这说明在不同模块的同一截面温度差异是较小的。

其流场分布如图5所示:

图4 电池组系统温度场分布

图5 电池组系统流场分布

流场分布显示:进风口对应的底部界面,其流速较为一致,但是在空气沿电池间隙向上的过程中,流速较小,这对带走电池表面的热量是不利的,这部分的风道需要继续优化。

(2)风量为2m3/min时的结果

采用1C充放电循环的试验条件,其温度场分布如图6所示:

图6 电源系统温度场分布

系统的最高温度为:42.2℃,温升为17.2℃,最大温差为:7.6℃。该分布图与流量为1.8m3/min时是相似的,但是高温区域有所减小。

其流场分布与流量为1.8m3/min时一致。

三、仿真分析结果

表3 不同流量的仿真结果对比

不同风量的结果显示:增加流量可以降低系统的最高温度,同时会影响到电池的温差。另外,在保证系统最高温度满足要求的情况下,尽量不要增加额外的动力消耗,对风机的选型也会加大难度。

四、结论和建议

1. 结论

(1)本电源结构的电池散热能力可以满足维持在推荐的工作温度范围内,即快充时电池的温升须小于25℃的经验限制要求。

(2)半仿真电源系统验证在1C充电放电循环时、无风扇敞开检测条件下,电池的最高温度≤45℃,整体温差D5~D7℃。

2. 建议

(1)调整底部风道的倾斜角度的大小,优化风道;

(2)加大电池间的间隙;

(3)根据散热量计算系统所需风量合理选用风机