G10指令在宏程序倒角加工中的应用

金敦水,董明帅

(1. 安徽电子信息职业技术学院 机电工程系,安徽 蚌埠 233000;2. 上海天泽精密模具有限公司,上海 200000)

斜面和圆角是模具加工中的常见特征,广泛存在于注塑模具的成型零部件中,产品的加工程序一般都采用模具CAM软件来自动生成,由于CAM软件编制的程序缺乏通用性和灵活性,程序的可读性较差,特别是每改动一个参数程序都要重新生成,增加了模具制造的周期,降低了企业的生产效率。宏程序作为一种变量编程模式,由于能直接调用数控系统的螺旋插补和圆弧插补等相关指令实现对加工刀路的有效控制,具备程序短、运算速度快、适宜性强、加工效率和精度高等特点,可以实现普通编程方式难以实现的功能,在模具组件倒角和拔模面等特征的数控加工中广泛得到应用[1]。但是当产品轮廓较为复杂,数学模型的创建困难时,就增加了宏程序编制的难度,降低了编程的效率,若将 G10功能和宏程序功能有机地结合起来,不仅可以有效地简化程序的编制,增加程序的通用性,而且可以进一步提升零件的加工质量。

1 可编程参数设定(G10)

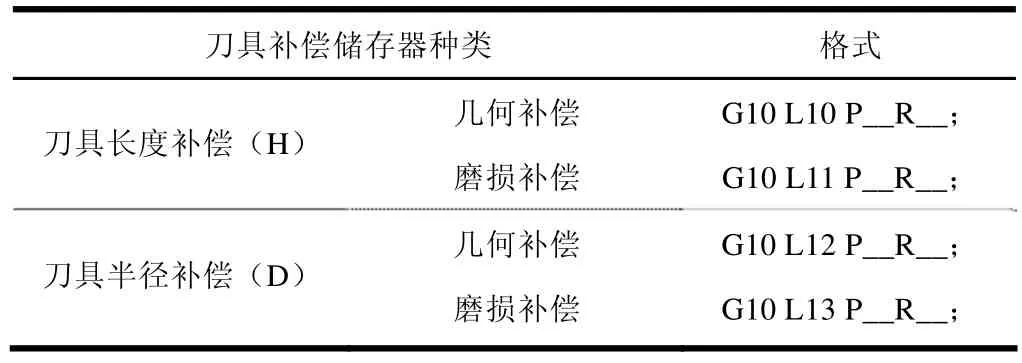

在传统的程序编程中,刀具的补偿值是通过人工的方式输入CNC存储器中,刀具补偿值在机床加工的过程中基本是固定不变,限制了其使用的灵活性,而G10指令作为FANUC系统中典型G指令,其作用主要是通过导入相应的补偿参数对刀具几何参数的设定和编辑,从而实现在加工过程中实时修改加工刀具的补偿值,使刀具每切削一层,便获得一个新的刀具补偿值,实现切削轨迹的等距偏移。常用刀具补偿赋值格式如表1 所示[2]。

表1 刀具补偿赋值格式

常见的刀具补偿的赋值格式有4种形式,每种赋值形式对刀路的影响是不同的,指令格式中P表示刀具的补偿号,R表示刀具的补偿值。当用G90绝对值指令方式时,R后的数值就是刀具的补偿值;当用G91增量值指令方式时,R后接的数值与指定的刀具补偿值的和就是刀具补偿值[3]。例如:G10 Ll2 P01 R#001,该指令表示:将“变量001”的值赋给01号存储器D01刀具中。特别要注意的是在当前程序中,如果 G91指令有效,刀具的补偿实际值就等于刀具的补偿号中原有的数值和#001代表的数值之和;如果G90指令有效,刀具的实际补偿值就等于#001所代表的数值。

2 倒角的轨迹分析及数学模型创建

模具工件在倒角工序通常可分为倒圆角和倒斜角两种,其手工编程的加工方式有两种,一是采用成形铣刀切削;二是采用立铣刀或者球头刀来切削。成形铣刀的加工方法简单,加工对象单一,使用范围狭窄且加工成本较高,因此在小批量的模具工件加工中应用较少。立铣刀或者球头刀是采用逐层铣削模拟成形,因此加工应用范围广泛,同一把刀具能够完成不同种类、不同尺寸的倒角加工[2],而对刀具分轨迹的分析及数学模型的创建是完成上述加工的重要前提。

2.1 刀具轨迹分析

2.1.1 倒圆角的刀具轨迹分析

采用球头刀进行倒圆角切削时,编程的过程中一般采用球头的球心作为刀具的刀位点,加工过程中使用球头刀的不同点来加工曲面轮廓的不同位置,其中心轨迹线如图1(a)所示,其切削点的位置与刀位点的位置始终相差一个刀具半径,刀位点的移动轨迹计算简单。采用立铣刀进行倒圆角加工时,编程的过程中以立铣刀底面的中心作为刀具的刀位点,加工过程中始终用刀具的刀尖进行切削,刀具切削轨迹如图1(b)所示,刀位点轨迹与加工特征是同心圆,其半径在加工轮廓半径的基础上增加一个刀具半径。由于立铣刀在加工的过程中易出现崩刃和磨损量大等现象,导致产品的加工质量较差,因此在实际的倒角加工中,一般都采用球头刀来实现工件的倒角和倒圆特征[4]。

图1 倒圆角时刀具中心轨迹线

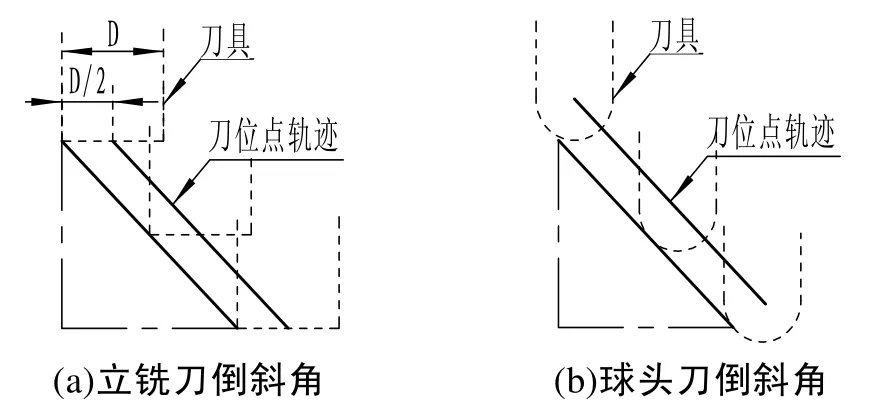

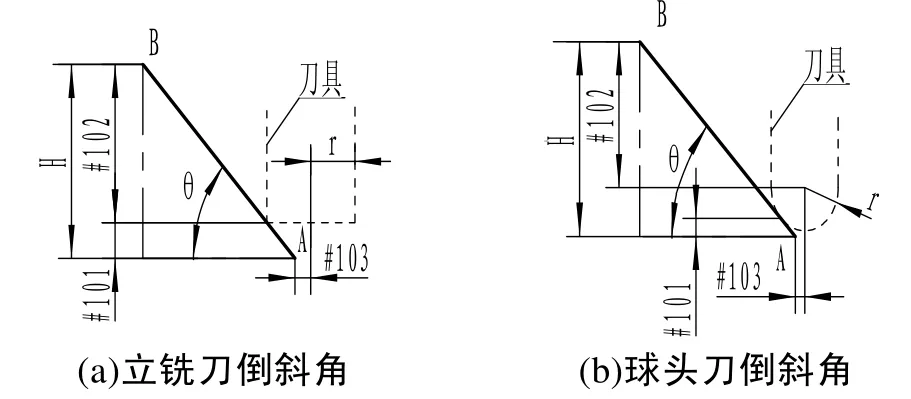

2.1.2 倒斜角的刀具轨迹分析

在进行倒斜角加工时,无论是立铣刀还是球头刀,其加工斜角原理和优缺点与倒圆角是相同的,但是它们的刀位点的轨迹是不同的。

采用立铣刀倒斜角其刀具的中心运动轨迹如图 2(a)所示,为相对于产品的轮廓向右偏移一个刀具半径的距离且平行于轮廓的一条直线;采用球头刀进行加工时,其刀具轨迹如图2(b)所示,为一条相对于产品特征外轮廓的法向等距线。

图2 倒斜角时刀具中心轨迹线

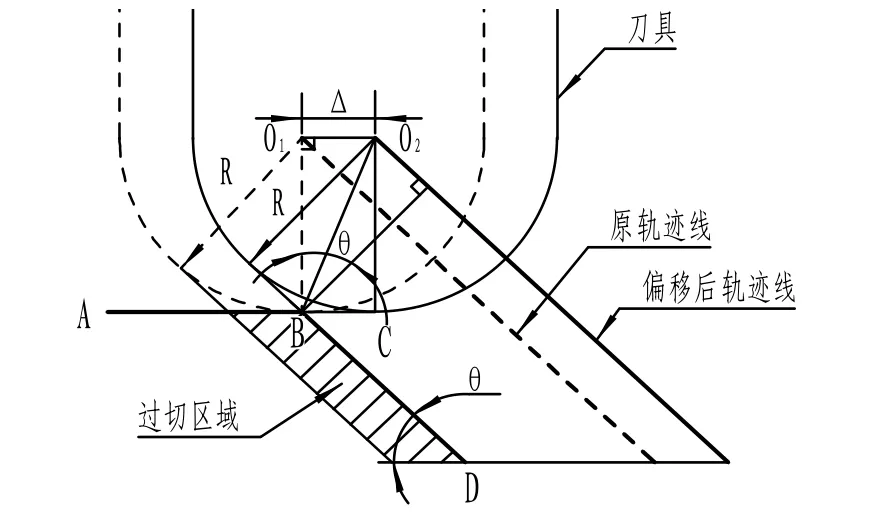

在倒角加工中,刀位点轨迹的正确与否将直接影响到产品的加工质量,通过对上述刀具加工轨迹线分析可知,采用立铣刀倒角和球头刀倒圆角的刀位点的轨迹简介明了,函数结构简单易表达。但是在利用球头刀进行倒斜角的过程中,刀位点的轨迹计算相对复杂,此例问题可以引申为任意角度斜面的加工,通过推到刀位点轨迹与产品轮廓的几何关系如图3所示[2,5]。

图3 球头刀倒斜角刀位点轨迹与产品轮廓的几何关系

在利用球头铣刀进行倒斜角的过程中,如果按照图3原轨迹线进行编程,产品在加工中将产生过切现象,因此必须将原轨迹线向右偏移一定的值Δ,形成新的刀位点轨迹线。其偏移值

从而避免加工过程中出现过切。其中Δ为刀位点轨迹线的偏移量;θ为拔模角度,其角度可以为任意值。

实现此特征的加工方法有两种,一是按照原轨迹线进行宏程序编程,然后在X方向的变量上增加Δ值;二是通过原轨迹线偏移出新的轨迹线,然后按照新的轨迹线进行宏程序编制[6]。

2.2 倒角的数学模型创建

倒角加工的走刀路线有两种,即向下进刀和向上进刀。由于自上而下的加工进刀方式主要是利用刀具的侧刃来完成加工,刀具的磨损小,产品的表面质量好,便于控制产品的精度。因此在企业中一般都采用自下而上的进刀方式。

下面以倒斜角的加工模式为研究对象,采用由 A点到 B点的加工方式,倒斜角的数学模型构建如图 3所示。

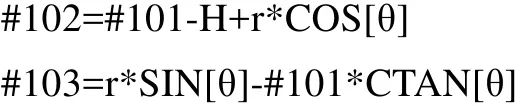

对图4(a)进行分析,立铣刀倒斜角加工轨迹是一条相对于产品特征外轮廓的法向等距线,以任意时刻为研究对象,刀具位于如图4(a)所示的位置,此时为了确定刀具相对于工件的位置,建立常量和变量表示式,其中#101表示加工高度变量,r表示刀具的半径,#102表示刀具切削点到倒角上表面的距离,用其来确定刀具在加工坐标系中的Z向位置,#103表示导入数控系统的刀具半径补偿值参数,用其来确定刀具在加工坐标系中X向的位置。通过几何关系分析,得到常量和变量的关系表达式,具体如下所示[7]。

为了简化程序的编制,结合图3所示的球头刀倒斜角刀位点轨迹与产品轮廓的几何关系,采用偏移后的轨迹线进行程序编制,构建如图4(b)所示的数学模型,建立常量和变量的几何关系式,具体如下所示。

图4 倒斜角数学模型

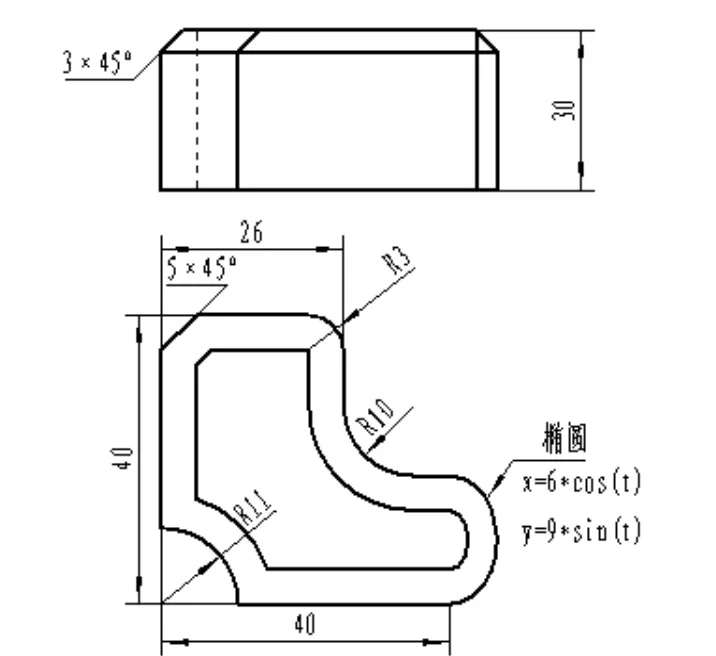

3 加工实例

图 5所示为双板式注塑模中的成型零部件的俯视图,在装配之前要完成上表面各棱边的倒斜角加工,圆角大小为C3,材料为45钢,采用半径6球头铣刀的刀具进行加工。此零件可以采用两种方式完成手工编程加工,一是利用单一的宏程序进行编程加工,二是将宏程序和G10指令组合运用进行编程加工。显然此零件的外形轮廓复杂,存在二次曲线,如果单一采用宏程序编程,程序的结构将变得复杂,且产品的加工精度难以保证。

下面利用宏程序和G10指令的组合模式进行编程,相关参数设置参考图4(b),加工坐标系设置在R11圆弧的圆心处,程序的框架结构如表2所示。

图5 某双板式模具成型零部件

表2 程序的框架结构

关于G10倒角加工的几点说明[8]:

(1)在利用G10和宏程序进行倒角加工之前,尽量将CRT面板中的“半径磨损补偿值”一项清零;

(2)导入数控系统的刀具半径补偿值参数,既可以是正值也可以是负值;

(3)对于形状复杂的产品,建议采用调用子程序的方式进行编程,特别是对于轮廓包含二次曲线的产品,避免了使用嵌套宏程序,降低了程序的复杂性,增加程序的通用性、简洁性和准确性;

(4)正确理解和选择刀位点的轨迹线,防止出现过切或者欠切现象。

4 结束语

可编程输入 G10指令与数控系统中的宏指令在数控编程中配合使用,可以对任意图形都进行倒角加工,解决了使用单一宏程序对轮廓复杂的产品进行倒角加工程序复杂、误差较大的缺点,同时也可以完成球面和斜面等其他特征的加工,程序简单实用,通用性大,加工质量显著。另外可以利用其中的刀具补偿值修改和工件坐标修改等功能,完成对特殊结构零件的加工程序编程,从而在最短的时间内编制出合理的程序,加工出合格的产品。

[1] 陈银清.宏程序编程在数控加工中的应用研究[J].机床与液压,2009,37(5):42-45.

[2] 沈建峰,于晓平,朱勤惠.数控铣工实用技巧集锦[M].北京:化学工业出版社,2009:78-83.

[3] 梁新平.FANUC-0i数控系统宏功能应用技巧[J].机床与液压,2009,37(4):188-190.

[4] 谢晓华,何玉山.G10指令在数铣加工圆角中的应用[J].现代制造技术与装备,2010,46(3):78-80.

[5] 周智敏,张素颖.球头铣刀加工斜面的编程技巧[J].机床与液压,2010,38(18):100-101.

[6] 温学勇.可编程参数设定指令G10功能及其运用[J].机电工程技术,2013,42(1):19-21.

[7] 罗永华,罗永洪.FAUNC系统G10指令和宏指令的应用[J].科技广场,2014(2):82-85.

[8] 李群.宏程序倒角编程及加工精度分析[J].机床自动化,2012(19):56-58.