聚晶金刚石复合材料在钻杆接头表面应用的可行性分析

张 凯,王镇全,王德国,赵 波(中国石油大学(北京),.机械与储运工程学院;.石油工程学院,北京102249)

聚晶金刚石复合材料在钻杆接头表面应用的可行性分析

张 凯a,王镇全b,王德国a,赵 波a

(中国石油大学(北京),a.机械与储运工程学院;b.石油工程学院,北京102249)①

钻杆接头防磨材料应具有双向保护特性,防磨材料的性能是影响其双向保护性能的关键因素。根据聚晶金刚石的物理、化学性质可知,聚晶金刚石材料是理想的钻杆接头防磨材料。为分析聚晶金刚石用作钻杆接头防磨材料的可行性,采用对比模拟的试验方法,考察了新型钻杆接头防磨材料与其他常规防磨材料的摩擦磨损性能。试验结果表明:聚晶金刚石复合材料的各项性能指标优于常规耐磨带材料,复合聚晶金刚石材料在钻杆接头表面应用是可行的。

钻杆接头;粉末冶金;聚晶金刚石;摩擦磨损

随着我国石油勘探开发力度的不断加大,石油钻井钻遇强研磨性地层数量急剧增加,水平井、多分支井等复杂结构井的应用也越来越普遍,对钻杆接头的防磨与套管友好特性提出了更高的要求[1 3]。钻杆接头耐磨带是减少钻杆磨损,延长钻杆使用寿命的重要手段之一。钻杆接头耐磨带应具有双向防护作用:一方面耐磨带材料在裸眼井壁中可抵抗地层岩石磨损;另一方面耐磨带材料可以将其对套管的磨损控制在可以接受的范围内。耐磨带的双向保护效果主要取决于耐磨带材料的特性,因此对耐磨带的材料提出了更严格的要求[4 5]。目前常见的钻杆耐磨带是将喷焊粉末或焊丝直接喷焊在钻杆接头上,对接头材质破坏性大,耐磨性能较差,设备占用场地很大,对设备及供电的要求也很高;同时工序复杂,需要焊前预热,焊后保温等。在苏里格气田硬地层中使用平均仅为3口井,有的只有1~2口井,给钻井生产带来了很大的成本压力[6 8]。因此,研究新型钻杆接头耐磨带材料,改善钻杆接头的防磨性能,是石油钻井急需解决的技术难题之一。

1 聚晶金刚石可行性分析

耐磨带材料在复杂的应力条件和恶劣的钻井作业环境中工作,为了获得可靠的工作性能,耐磨带材料必须具有:

1) 足够的抗压强度和硬度。

2) 良好的摩擦学性能:磨损率小,摩擦因数低。

3) 与基体有足够的粘接强度。

4) 性能稳定。

金刚石是目前自然界中最硬的材料,将聚晶金刚石材料用作钻杆接头耐磨材料,必然会大幅度提高钻杆接头的耐磨性。同时,金刚石和石墨是同素异形体,在高温下金刚石是不稳定的,有石墨化趋势[9]。铁元素及其他黑色金属是石墨化反应最有效的催化剂。金刚石材料与铁基合金发生摩擦时,在局部高温、高压条件下,再加上铁的存在,可以将金刚石发生石墨化所需温度降低到1 000 K左右,促进了石墨化发生的可能性,使摩擦点局部微观石墨化。石墨的硬度很低,摩擦过程中会被轻易地去除形成磨粒,或是溶进钢铁材料中。这种循环反复的化学反应使得聚晶金刚石与铁基套管直接接触发生摩擦时,微切削磨损减弱,同时伴有石墨的润滑作用,不会对套管造成严重磨损。

聚晶金刚石(简称P C D)具有高硬度、高耐磨性、摩擦因数低、导热性好、热膨胀系数低等优点。理论上分析金刚石复合材料具有很好的双向保护作用,是理想的钻杆接头防磨材料。本文着重对聚晶金刚石材料的耐磨性能和套管友好性进行分析,分析聚晶金刚石材料在钻杆接头表面应用的可行性,为聚晶金刚石防磨材料的应用奠定基础。

2 新型钻杆接头防磨材料的制备

复合聚晶金刚石材料采用粉末冶金法烧结而成[10 11]。在圆柱形钢体1的外表面按照一定的排布方式粘敷聚晶金刚石块,放入如图1所示的模具中烧结,并取适量W C粉末填充至模具中。在模具顶部设有石墨模具,用于放置粘结合金,粘结合金与W C粉末层之间有导流孔连通,将模具放入具有保护气体的加热炉中,加热至1 333.15 K,保温3 600 s,使粘结合金熔化,在毛细管力作用下浸入基体和W C表面,然后降至1 173.15 K,取出模具,自然空冷至室温,将烧结试样经表面处理、切削加工处理后得到圆环形聚晶金刚石复合材料[12 13](如图2所示)。

图1 钻杆接头防磨带烧结模具

图2 聚晶金刚石防磨带

3 试验

3.1 试验方法

本文所使用的全尺寸钻杆/套管摩擦磨损试验机,可模拟井下钻杆接头的工况条件并对耐磨带材料的摩擦磨损性能进行测试,其中套管外径273.05mm,壁厚8.89mm;钻杆外径127.0m m;钻杆接头耐磨带外径170.3m m。其摩擦副的接触方式如图3所示。摩擦副中的外环试样为N80套管钢,内环材料为常用的耐磨带材料:A1合金、A2合金和A3合金,以及复合聚晶金刚石材料。摩擦试验的转速为62.83 rad/s,载荷600 N,试验时间为4 h。通过试验机自带的液体循环系统,模拟井下润滑工况对摩擦副进行润滑,润滑介质为清水。每次试验测试前、后试件都用石油醚超声清洗,并烘干。磨痕宽度采用精度为0.01的读数显微镜测量,磨损失重在精度为0.01 g的电子天平上测量。为保证试验精度,重复试验3次,试验结果为3次重复试验的平均值。如表1。

图3 摩擦副接触方式示意

表1 钻杆接头耐磨带材料摩擦因数和套管磨损能耗率及耐磨带磨损能耗率

3.2 摩擦磨损性能评价方法

理想的钻杆接头耐磨带应具备以下3方面的性能:①良好的耐磨性:保护钻杆接头不受磨损。②良好的套管友好性:保护套管,对套管的磨损程度低。③摩擦因数小:减小钻进时的摩擦阻力。

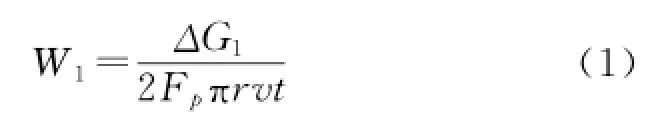

钻杆接头防磨带的耐磨能力用耐磨带质量磨损能耗率W1表示:

式中:Δ G1为耐磨带失重,g;Fp为侧向加载力,N;r为耐磨带外圆半径,m m;v为转速,r/min;t为接触滑动时间,min。

钻杆接头防磨带的套管友好能力用套管质量磨损能耗率W2表示:

式中:Δ G2为套管失重,g。

钻杆接头防磨带的摩擦因数μ由式(3)计算:

式中:p为正压力,N;r为耐磨带外圆半径,m m;M为水平方向上的合力,N;α为接触半角,α=

4 试验结果与讨论

4.1 耐磨带耐磨性分析

表1中给出了4种材料与N80套管在清水中对摩时的摩擦因数、套管磨损能耗率和耐磨带磨损能耗率。从表1中可以看出:常规耐磨带材料中A3合金磨损能耗率最小,A1合金磨损能耗率最大。这说明常规耐磨带材料中A3合金耐磨性最强,A1合金耐磨性最差,这与实际中材料的耐磨性能正好相同。在试验条件下,相对于其他耐磨带材料,复合聚晶金刚石材料具有最低的耐磨带磨损能耗率,而且远低于其他材料的耐磨带磨损能耗率。这说明复合聚晶金刚石材料具有很强的耐磨性。

4.2 耐磨带套管友好性分析

从表1中可以看出:常规耐磨带材料中A2合金的套管磨损能耗率最大,A1合金和A3合金的套管磨损能耗率相差不大,但都比A2合金的套管磨损能耗率小很多,其中A1合金略小于A3合金。这说明常规耐磨带材料中A2合金与套管友好性最差,A1合金与A3合金的套管友好性相当,A1合金的套管友好性略优,这也与实际中材料的套管友好性能基本一致。

在相同试验条件下,相对于其他耐磨带材料,复合聚晶金刚石材料的套管磨损能耗率最低,约为A1合金的1/3。这说明复合聚晶金刚石材料具有很好的套管友好性,可以很好地降低对套管的磨损。

4.3 耐磨带摩擦因数分析

摩擦因数的大小反映了耐磨带材料的摩擦特性和钻井过程中的摩阻大小。从表1中可以明显的看出:常规耐磨带材料中A2合金的摩擦因数最低,A1合金的摩擦因数最高。这说明常规耐磨带材料中A2合金的摩擦特性优,减摩性好,在钻井过程中摩擦阻力小,而A1合金的摩擦特性最劣,减摩性差。

在同样的试验条件下,相对于其他耐磨带材料,复合聚晶金刚石材料的摩擦因数最低,而且比其他材料的摩擦因数低很多。这说明复合聚晶金刚石材料摩擦特性最优,减摩性最好。

4.4 耐磨带综合性能分析

不同耐磨带材料的综合性能可由其耐磨性和减磨性综合评价。以耐磨带磨损能耗率和套管磨损能耗率为坐标轴作图4,点越靠近坐标原点代表其综合性能越好,反之其综合性能越差。由图4可看出:

常规耐磨带材料中A3合金的综合性能最优,是目前性能最优的耐磨带产品。A1合金和A2合金性能各有优劣,A1合金的耐磨性一般,但套管友好性与A3合金相当,A2合金的套管友好型一般,但是其耐磨性比A1合金强,略低于A3合金。这说明常规耐磨带材料中A2合金的摩擦特性最优,减摩性最好,在钻井过程中摩擦阻力小,而A1合金的摩擦特性最劣,减摩性差。

与其他耐磨带材料相比,复合聚晶金刚石耐磨带材料的综合性能明显优于其他3种耐磨带材料,在试验过程中表现出了良好的试验性能。

图4 不同耐磨带材料的综合性能

5 结论

1) 常规耐磨带材料中A3合金的综合性能最优,具有高耐磨和套管友好等特性,是目前性能最优的耐磨带产品。A1合金和A2合金性能各有侧重,A1合金的耐磨性一般,但套管友好性与A3合金相当,在套管井段使用可以表现出更出色性能。A2合金的套管友好性一般,但是其耐磨性比A1合金强,略低于A3合金,在研磨性较强的井段可以发挥其性能优势。

2) 常规耐磨带材料中A2合金的摩擦特性最优,减摩性最好,在钻井过程中摩擦阻力小,而A1合金的摩擦特性最劣,减摩性差。

3) 新研制的复合聚晶金刚石耐磨带材料的综合性能明显优于其他3种耐磨带材料,在试验过程中表现出了良好的性能,其耐磨性很强,套管友好性也很好,具有良好的应用前景。

[1] 姜彬霖.渗硼技术用于钻杆接头表面硬化的试验研究[J].探矿工程:岩土钻掘工程,2008,35(3):28 29.

[2] 赵金凤,余世杰,袁鹏斌,等.加重钻杆接头刺漏原因分析[J].石油矿场机械,2014,43(8):47 51.

[3] 赵金凤,余世杰,袁鹏斌,等.定向穿越井中外螺纹接头粘扣原因分析[J].石油矿场机械,2014,43(3):63 66.

[4] John GM.Current hardbanding techniques project pipe,casing[J].D RIN G LIN G C O N TA C T O R,2005:21 22.

[5] 韩秀明,樊建春.钻杆防磨技术的现状和发展[J].石油矿场机械,2007,36(3):17 22.

[6] 王永宏,张玉英,巴鲁军,等.钻杆接头敷焊耐磨带技术[J].石油矿场机械,2004,33(2):73 74.

[7] 肖国章,许文妍,韩勇,等.全尺寸套管磨损试验研究[J].石油矿场机械,2007,36(10):65 67.

[8] 孙咸.钻杆接头耐磨带的使用性能及其堆焊材料[J].电焊机,2007,37(10):46 50.

[9] 王适,孙宝元,王裕昌,等.聚晶金刚石石墨化温度的研究[J].超硬材料工程,2005,17(5):32 35.

[10] 宋月清,余向明.无压浸渍扩孔器工艺研究[J].地质与勘探,1990(5):58 61.

[11] 潘奇汉.高弹性Cu20 Ni20 Mn合金[J].中国有色金属学报,1996,6(4):91 95.

[12] 张长军,张宝军.铸态锰白铜合金时效工艺的研究[J].热加工工艺,2005(9):43 44.

[13] 马红玉,王镇全,张嗣伟,等.无压浸渍锰白铜合金W_2C复合涂层的磨损特性研究[J].摩擦学学报,2007(4):387 392.

[14] 孙咸.石油钻杆接头耐磨带堆焊材料的发展及应用[J].石油工程建设,2007(4):55 58.

[15] 林元华,付建红,施太和,等.套管磨损机理及其防磨措施研究[J].天然气工业,2004(7):58 61,137.

Feasibiiity Anaiysis of Poiycrystaiiine Diamond Com posite

Materiai Appiied on Driii Pipe Joint

ZHANG Kaia,WANG Zhenquanb,WANG Deguoa,ZHAO Boa

(a.College of Mechanical and Transportation Engineering;b.College of Petroleum Engineering,China Universitu of Petroleu m,Beijing102249,China)

Tooljoint wear materials should have two way protection feature,performance of which is the major factor that affect the two way protection performance.According to the polycrystal line diam ond’s chemical and physical properties,polycrystalline dia mond materialis the ideal tool joint wear materials.In order to validate the feasibility of polycrystalline dia mond used as the tool joint wear material,the friction and wear performance of the polycrystalline dia mond co mposite materialis investigated through the contrast sim ulation test.Test results show that the perform ance index of polycrystalline dia mond co m posite materialis superior to the conventional tooljointwear materials,and polycrystalline dia mond com posite materialis a good tooljoint wear belt ma terial.

tooljoint;pow der metallurgy;polycrystalline dia m ond;frictional wear

T E921.2

A

10.3969/j.issn.1001 3842.2015.06.012

1001 3482(2015)06 0051 04

①2014 12 22

国际科技合作计划(2012D F R70160)

张 凯(1989 ),男,山东菏泽人,博士研究生,主要从事材料摩擦学及油气装备理论研究与设计,Email:zhang kai3475@yeah.net。