蒸汽射流喷嘴设计与试验研究

冯庆伟(中国石化胜利油田分公司现河采油厂,山东东营257061)

蒸汽射流喷嘴设计与试验研究

冯庆伟

(中国石化胜利油田分公司现河采油厂,山东东营257061)①

针对稠油油管油垢堆积、清洗难等问题,结合理论研究、数值模拟及现场试验,设计出一种蒸汽射流清洗喷嘴。数值模拟结果表明,蒸汽射流喷嘴内的温度和压力在管内呈梯度分布,可提高蒸汽射流在稠油管内的凝结潜热释放效率,有效清洗附着于管壁的稠油油垢;现场试验表明,该喷嘴可有效提高稠油油管的清洗质量,相比直喷嘴能达到更好的清洗效果。稠油油管蒸汽射流清洗喷嘴及其装置,可大幅提高我国稠油开采区内稠油油管清洗修复工作的效率。

蒸汽射流;稠油清洗;蒸汽喷嘴;数值模拟

目前,石油开采向深部地层延伸,伴随而来的是油井所需油管等各类管柱逐年加深。同时,稠油、重质油等在我国原油资源中所占比例较大,近年来的开发也呈现快速增长的态势。油管作为石油开采重要的油流通道起着不可替代的重要作用,但油管结垢、油垢堆积等堵塞问题一直是困扰油流畅通的难题[1],尤其是稠油管问题更突出。稠油温度敏感、黏度高、流动性差、易粘附油管造成堵塞,增大了稠油管的清洗难度。

稠油管在油井作业结束后都需要进行修复、清洗,其效果直接影响油气开发的经济效益,如何提高稠油管清洗的质量和效率至关重要。高温蒸汽射流清洗稠油管可极大地提高清洗质量和效率,减少油管报废,降低经济损失,对提高稠油开发具有重要的经济效益,而蒸汽射流喷嘴的设计与试验研究对稠油管的清洗效果至关重要。

1 蒸汽射流清洗喷嘴设计

蒸汽射流清洗稠油管装置主要由蒸汽射流喷嘴、水蒸汽循环系统、高压泵、高压软管、压力及温度控制装置等组成。其中,蒸汽喷嘴设计是直接影响稠油管清洗效果的关键。

1.1 喷嘴出口直径设计

忽略气体流动时的能量损失,根据可压缩气体绝热流动伯努里方程[2]:

式中:k为绝热系数;p1为状态一气体压力,M Pa;p2为状态二气体压力,M Pa;ρ1为状态一气体密度,kg/m3;ρ2为状态二气体密度,kg/m3;v为状态一气体速度,m/s;v2为状态二气体速度,m/s。

不同压力和温度条件下饱和水蒸气密度如表1所示。

表1 不同压力和温度下饱和蒸汽密度值

根据蒸汽射流清洗设备性能及清洗要求,取初始饱和水蒸汽压力为1.50 M Pa,密度为7.59 kg/m3;喷嘴喷出水蒸汽的压力为0.1 M Pa,密度为0.59 kg/m3,代入上式计算得到喷出水蒸汽的速度为:v2=569.58 m/s。

所需的最小喷嘴截面积按下式计算:

式中:M为200℃时清洗每根油管所需的蒸汽量,M=7.52 kg;ρ为喷出的饱和蒸气密度,常压下取0.588 3 kg/m3;t为喷出的饱和水蒸气的时间,一般每根油管时间为120 s;v为喷出的水蒸气速度,m/s。A为最小的喷嘴截面积,m2。

将喷出速度结果代入式(2),计算可得最小的喷嘴截面积A=1.84×10-4m2,即喷嘴当量直径:d=15.3 m m。

1.2 喷嘴结构尺寸设计

为使蒸汽加速获得较高的动量,喷嘴结构设计为Laval喷嘴结构,分为收缩段、喉部、扩张段3部分。上述已经计算得出喷嘴出口截面积,再计算喷嘴入口与喉口的截面积,计算公式为:

式中:Ao为喷嘴入口面积,m2;A1为喉口面积,m2;A为喷嘴出口面积,m2;po为喷嘴进口流体压力,M Pa;pe为喷嘴出口压力,M Pa。To为喷嘴进口流体温度,K;cf为喷嘴进口流体速度,m/s;R为气体常数,J/(kg·K),饱和水蒸气取461.5 J/(kg·K);Me为喷嘴出口马赫数;k为绝热指数,饱和水蒸气取1.19。

计算可得:Ao=5.9×10-4m2,do=27.42 m m;Al=0.71×10-4m m2,dl=10.77 m m。

当喷嘴面积比确定后,需要进一步确定喷嘴的轴向尺寸,包括喷嘴收缩段长度l、喉口段长度l1,及喷嘴扩张段长度l2。

收缩段长度通常不宜过长,但也不能过短,收缩段过短会导致气流出现不均匀流动甚至分离。因此在保证气流均匀前提下,l可在2d1~6d1内取。

喷嘴喉口直管段长度l1一般为1~4 m m,既可以稳定气流,也可以避免无直管段时喷嘴喉口处易受磨损。

实践表明,当扩张段长度l2<6dl时,气流流型发展不完全,而l2>8dl时,发现流型己趋于稳定,反而会增加磨损造成压降损失。

因此,喷嘴轴向尺寸设计为:l=4dl=48.08 m m,l1=4 m m,l2=7dl=75.4 m m。

喷嘴结构形式如图1所示。

图1 蒸汽射流喷嘴结构

1.3 蒸汽射流喷嘴数值模拟分析

利用数值模拟[3 4],分析所设计蒸汽射流喷嘴的压力场、温度场、速度场,并同时与直喷嘴结构形式进行对比分析,验证蒸汽射流喷嘴清洗稠油管是否有良好效果。模拟结果如图2~7。

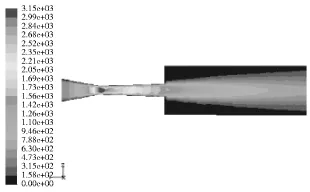

图2 射流喷嘴内压力分布云图

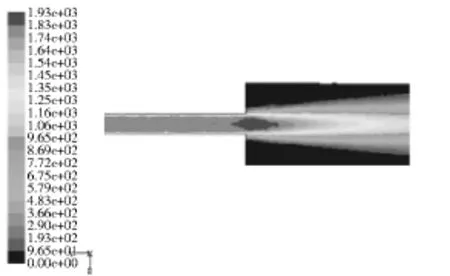

图3 射流喷嘴速度场分布云图

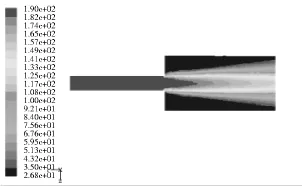

图4 射流喷嘴温度分布云图

图5 直喷嘴内压力分布云图

图6 直喷嘴速度场分布云图

图7 直喷嘴温度分布云图

从图2蒸汽射流喷嘴内压力分布可以看出,在喷嘴入口避免了蒸汽流稳流,有利于蒸汽射流在喷嘴内的压力传递,提高了蒸汽与管内空气的替换率和蒸汽在管内的凝结潜热释放效率,可以取得较好清洗稠油效果。从图3蒸汽射流喷嘴速度分布云图看出,喷嘴喷出的蒸汽射流的速度在稠油管内呈梯度分布,靠近管壁处是油垢集中的区域,因而可以有效清洗管壁附着的油垢。从图4蒸汽射流喷嘴蒸汽射流温度分布可以看出,温度场在隔热管内也呈梯度分布,也可使稠油管壁上的稠油粘性降低、流动性增强,有利于油污排出,可取得较好的清洗效果。

相比而言,从图5直喷嘴内压力分布云图可发现,在其入口处存在蒸汽稳流,将不利于蒸汽射流在稠油管内的凝结放热效率及最终的清洗效果。从图6直喷嘴速度分布云图可发现,蒸汽射流喷速高的区域主要分布在管内轴线方向,将不利于清洗稠油管内壁边缘油垢的清洗。从图7直喷嘴温度场分布云图可发现,温度场高温区域分布范围小于所设计的蒸汽喷嘴,也不利于稠油管内壁油垢的融化和清洗。

因此,所设计的蒸汽射流喷嘴结构在稠油管清洗中优于普通直喷嘴,有助于提高稠油管清洗效率,达到理想的清洗效果。

2 现场试验研究

2.1 试验内容及目的

通过蒸汽射流装置系统在胜利油田滨南采油厂油区清洗稠油管的现场试验,来验证蒸汽射流喷嘴对稠油管清洗的效果[5 6]。

2.2 试验设备

试验中主要的设备包括注蒸汽锅炉、蒸汽管线、蒸汽射流喷嘴等。

2.3 试验方法步骤

1) 调试并连接安装试验设备。

2) 按照试验所需的参数,调试锅炉的压力和温度。

3) 开机运行,随时观察清洗效果,记录开机至稠油排出的时间。

4) 测量蒸汽温度,计量清洗出的稠油量。5) 更换直喷嘴,对比直喷嘴清洗效果。

2.4 试验结果

试验数据如表2所示。

表2 现场试验清洗数据

试验结果表明:蒸汽温度达到150℃以上时,清洗时间控制在10 min左右,可以满足现场作业要求,且稠油管内已流态的稠油排出量较多,达到较好的清洗效果。因此,设计采用的蒸汽射流清洗喷嘴可有效解决稠油管清洗难的问题。

对比直喷嘴与蒸汽射流喷嘴在同一喷嘴压力和蒸汽温度下的清洗效果,试验结果如表3所示。

表3 蒸汽射流喷嘴与直喷嘴清洗效果对比

对比试验结果表明:在同一压力和温度下,蒸汽射流喷嘴在达到压力1.3 M Pa、温度180℃时清洗效果明显优于直喷嘴,清洗效率更高。而直喷嘴清洗稠油管多有残留,出油量也较少。因此,所设计的蒸汽射流喷嘴可有效清洗稠油管的油垢。

4 结论

1) 设计了蒸汽射流清洗稠油管的喷嘴结构,数值模拟结果表明:该喷嘴可提高蒸汽与管内空气的替换率和蒸汽在管内的凝结潜热释放效率,而且蒸汽射流温度和压力在管内呈梯度分布,可有效清洗附着于管壁的稠油油垢。

2) 试验结果表明:该蒸汽射流喷嘴满足现场作业要求,与直喷嘴相比能达到更好的清洗效果,可有效解决稠油管清洗难题。

3) 该装置系统运输方便、结构可靠、性价比优越,可大幅缩短稠油管清洗时间,提高清洗质量,对我国稠油开采区稠油管清洗保养有较好的经济效益。

[1] 吴剑,王良,王静,等.连续负压冲砂工艺管柱研究及应用[J].石油矿场机械,2014,43(8):88 92.

[2] 陈晓珊,张卫会.考虑空气量影响时蒸汽凝结放热系数的计算方法分析[J].汽轮机技术,2002,44(6):333 336.

[3] 刘巨保,徐世博,娄永.基于C F X的磨料水射流喷嘴的流场分析[J].石油矿场机械,2013,42(4):40 44.

[4] 邱亚玲,颜凌宇,张然,等.钻井工况冲蚀试验机喷嘴结构参数数值模拟[J].石油矿场机械,2014,43(3):47 51.

[5] 孙渊平,陈永红,李淑芳,等.高压水射流油管清洗生产线及关键参数优化[J].石油机械,2001,29(9):46 50.

[6] 张金成.清管器清洗技术及应用[M].北京:石油工业出版社,2005.

Design and Experimentai Anaiysis of Steam Jet Nozzie in Cieaning Heavy Oii Pipeiine

F E N G Qingwei

(Xianhe Oil Production Plant,Shengli Oilfield Com panu,SI N O P E C,Donguing257061,China)

Aiming at tubing for heavy grease accu m ulation,being difficult to clean and other is sues,co m bining theoretical studies,nu merical sim ulation and field trials,a stea m jet nozzle is de signed.Sim ulation results show that the tem perature and pressure inside the stea m jet nozzle gradient distribution in the tube.It can increase the release oflatent heat of condensation of stea m jet efficiency in the heavy tube and effectively clean heavy grease attached to the wall,w hich can play a good cleaning effect.Field tests show that the cleaning nozzle can effectively im prove the quality of heavy oil pipe,which can achieve,better cleaning effect co m pared to a straight nozzle.T he device can significantly increase the area of heavy oil recovery of heavy oil pipe cleaning repair w ork efficiency and econo mic benefits.

steam jet;heavy oil cleaning;stea m nozzle;nu merical sim ulation

T E934.5

A

10.3969/j.issn.1001 3842.2015.06.010

1001 3482(2015)06 0043 04

①2014 12 07

冯庆伟(1970 ),男,河南虞城人,高级工程师,主要从事油气田开发工程与技术管理工作,Email:2007fqwei@163.co m。