液压掘进钻车在小断面岩石掘进中的应用分析

摘 要:简要介绍CMJ17-D全液压掘进钻车、ZWY-60/30L型履带式挖掘装载机的结构原理、相关技术参数和特点,经过在龙潭煤矿302采区-100区段37#西石门小断面掘进的效果分析,既降低成本、提高劳动效率,又创造了安全效益和改善了作业环境。

关键词:全液压掘进钻车;小断面岩石掘进;效果分析;经济效益

中图分类号:TD421 文献标识码:A 文章编号:1672-3791(2015)06(a)-0000-00

作者简介:林进陆(1966-),男,福建龙海人,工程师,1992年7月毕业于山东矿业学院,现在福建煤电股份有限公司生产技术部从事采掘技术与管理工作。

福建煤电股份有限公司为了应用掘进新设备,提高单进水平,精减队伍,以达到降本提效和缓解生产接替目的,于2013年引进CMJ17-D全液压掘进钻车、ZWY-60/30L型履带式挖掘装载机在龙潭煤矿302采区-100区段37#西石门试用,断面为6.3㎡(巷道净宽为2.6m,全高2.6m,墙高为1.7m,拱高为0.9m),施工坡度3‰,普氏坚固性系数f=6~8,采用锚喷支护。掘进总进尺为550m,平均单进95m/月,单进水平明显提高,由原来65m/月提高到95m/月。

1CMJ17-D履带式全液压掘进钻车

1.1凿岩钻车结构

CMJ17-D全液压凿岩钻车结构风图1,主要由凿岩、履带、动力源和操作系统组成。

图 1

1.钎具;2.滑道补偿定向装置;3.推进器;4.液压凿岩机;5.钻臂;

6.液压支腿; 7.行走履带机构; 8.副油箱; 9.矿用隔爆型开关箱; 10.水油冷却系统; 11.隔爆型电动机;12. 主、付油泵、气泵、水泵;13.润滑装置;14.司机座椅;15.行走操纵机构; 16.液压操纵机构; 17.凿岩操纵机构; 18钻臂回转马达。

1.2 CMJ17-D全液压凿岩钻车主要技术参数

1.3 CMJ17-D履带式全液压掘进钻车的结构特点

CMJ17-D履带式全液压掘进钻车的特点是结构紧凑,外形尺寸不大,节约能源,噪声较低、功能多、效率高。与履带式挖掘装载机配套使用,实现岩巷掘进机械化作业,可大大的提高掘进速度和工作效率。该钻车适合在中小断面巷道中工作。

2 ZWY-60/30L型履带式挖掘装载机的主要技术参数

ZWY-60/30L型履带式挖掘装载机是一种连续生产的高效率出渣设备。本机靠履带推进铲取岩石并通过铲斗将石料扒进自身的刮板输送机,输送机从尾部将岩石卸入矿车里面,同时也可利用反铲挖掘臂扒取远处的岩石,也可以用铲斗来清理工作面。

其技术参数如下:装载能力为60m?/h;挖掘宽度3100 mm;挖掘高度2300 mm;挖掘深度500mm;卸载高度1350mm~1400mm(可变);适用于坡度15°以下巷道;外形尺寸(运输状态)为长*宽*高=6750 mm ×1600 mm ×1650 mm;机器重量7800kg;行车速度0.2±5%m/s;刮板链速度25m/min;总功率30kw。

3 应用过程

3.1项目前期准备及试验

为提高煤矿掘进机械化水平,我司自2012年以来,多次组织调研适用于福建煤矿井下掘进作业条件的机械化设备,在充分调研的基础上,我司于2013年7月份购置了一台煤矿掘进液压钻车和履带式扒渣机。

3.1.1组织培训

2013年7月份,我司选派龙潭煤矿和翠屏山煤矿共16名采掘一线工人,分批到张家口宣化华泰矿冶机械有限公司和江西鑫通机械制造有限公司进行设备操作和维护技能的培训。

3.1.2设备调试

8月中旬设备到达龙潭煤矿井口,由厂家技术人员对该矿操作和维护人员进行现场简单培训和调试,并于8月30日完成两台设备的地面拆装和井下组装工作。

3.1.3现场操作

9-10月份,分早中班,操作人员8个人,在厂家技术员跟班指导下,经过两个月的现场操作,龙潭煤矿所有操作人员基本都具备了独立操作设备的能力。

3.2有关数据及试验效果分析

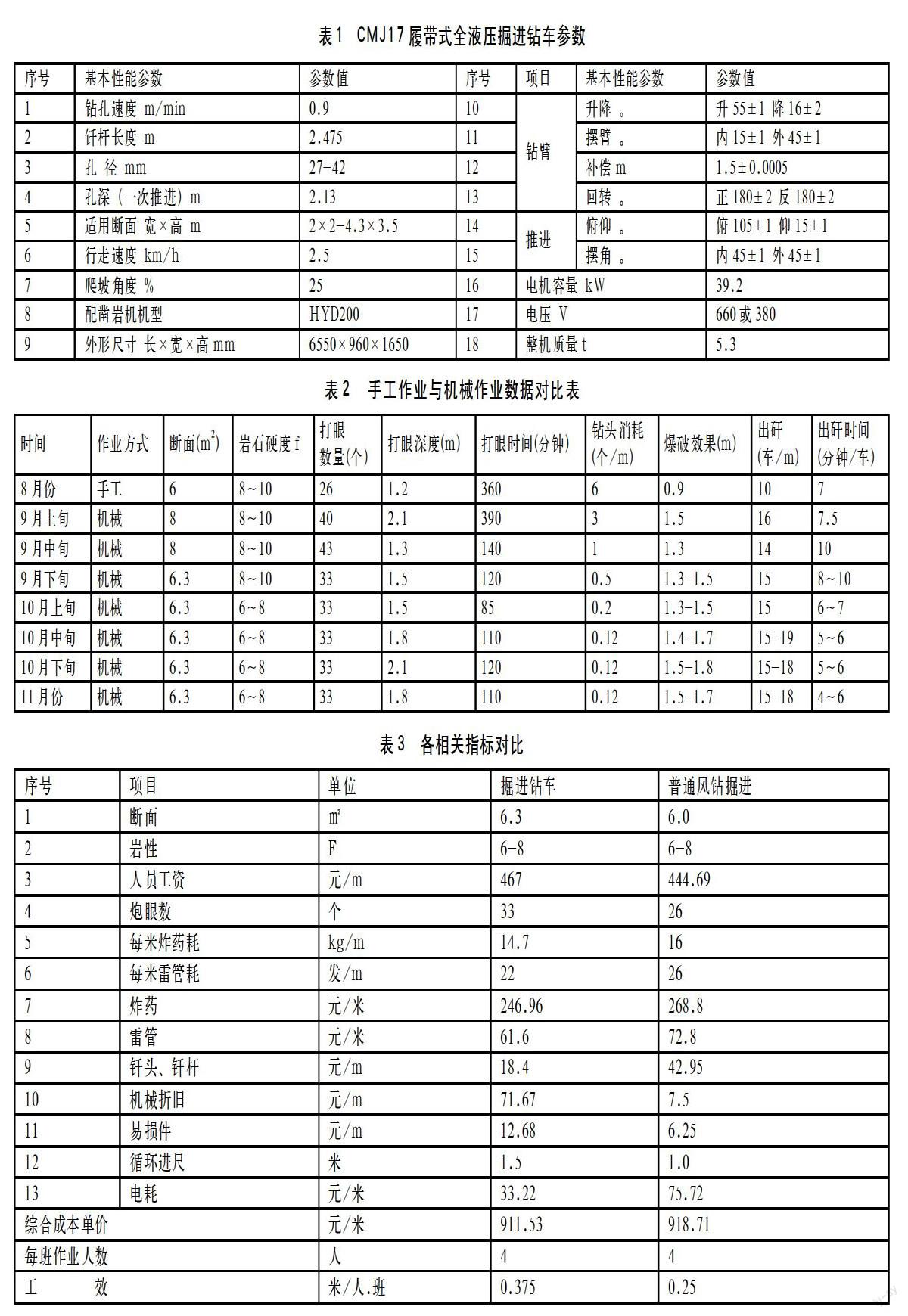

龙潭煤矿302采区37#西石门为裸巷施工,巷道断面6.3㎡,迎头岩性变化较大,岩石硬度为f6-10,我们根据不同的作业时间、不同的岩石硬度及不同的炮眼布置方式(直眼掏槽、楔形掏槽两种)对数据进行了分析,见表一。

表一:手工作业与机械作业数据对比表

3.2.1数据分析

1)试验前期,由于工作面迎头岩性为粗粉砂岩,岩石硬度为f8-10,岩石硬度较硬,工人操作不熟练和前期存在电压不稳等影响因素,钻车在作业时间和钻头损耗方面都没有比风钻有明显的优势。经公司和矿技术人员会诊,将设备使用电压等级由380V提升为660V,设备开始正常运行。

2)十月份开始,机械作业每班循环完成时间逐渐缩短,由最开始的一个循环作业时间8小时缩短为4个多小时,并于11月份开始正常三班制作业。随着工人操作水平的提高,迎头岩性变好,单班循环掘进进尺均能达到1.5米以上。

3)探索深孔爆破效果,为了提高循环进尺,龙潭煤矿技术人员在深孔爆破工艺上尝试了不同的掏槽方式。主要进行了直眼掏槽和楔形掏槽两种炮眼布置方式的试验,经过两个月的试验,直眼掏槽布置方式每茬炮都留有20~50cm的炮底,容易“冲炮”,爆破效果比较差,楔形掏槽炮眼具有较好的爆破效率。但在硬岩条件下,深孔爆破效果还不稳定,爆破工艺方面还需要进一步研究,争取达到最好的效果。

3.3经济指标分析

根据从2013年9月至2014年6月的设备试用,对机械设备作业和手工作业费用指标进行了分析,见表二。

表二:各相关指标对比

从2013年9月至2014年6月在龙潭煤矿302采区-100-37#西石门钻车施工总进尺为552.5米,试验过程中影响因素较多,其中2013年9月份、10月份为试验前期阶段,工人操作不熟练,且由于设备电机功率较大存在供电不稳定、设备维修保养误时等问题,掘进施工不正常;2014年1月份工人出勤时间不多及设备维修和2月份春节放假等影响,月掘进进尺很低;2014年5月份受过39#煤层冒顶的影响,当月进尺仅14米。经过统计,并扣除以上影响大的月份,实际正常施工时间有5个月,平均单进为95m/月。在整个应用过程中主要影响进尺的原因是设备维修保养误时。

4 应用效果

4.1 打眼速度快。

该设备钻进速度快,平均每个炮眼进1.5m只需1.5-2min, 共设计33个炮眼,原来采用YT-24型风钻打眼,全断面采用2台风钻同时作业3人操作,至少需要2.5h才能把一个循环的炮眼打完,而采用液压钻车打眼,只需1人操作, 1.5h就可以把全断面的炮眼打完,不仅节省了打眼时间,而且节省了人力,提高了工作效率。

4.2打眼质量高。

采用液压钻车打眼,炮眼角度容易控制,进钻灵活,尤其是大断面巷道,打顶部周边眼时可平行于顶板,炮眼不倾斜,保证了炮眼的有效深度,提高了炮眼质量,增强了爆破效果,巷道成型较好。

4.3 减轻工人劳动强度,提高工效。

使用液压掘进钻车及履带式挖掘装载机提高了机械化操作水平,在施工过程中可减轻作业人员的劳动强度;采用传统的YT-24型风钻打炮眼时,每个掘进循环的进度一般为1.2-1.4m,而采用全液压掘进钻车打眼时,每个掘进循环的进度可达到1.5-2.1m,使每个掘进循环平均可增加0.4m以上的进尺,提高了掘进工效。

4.4 改善了工作环境。

采用传统的YT-24型风钻打炮眼时,噪声大、雾气浓、光线暗,生产用水容易湿透作业人员工作服;采用液压掘进钻车打眼可以实现机械化打眼作业,设备噪声小、雾气淡、光线亮,作业人员工作环境明显改善。

4.5 提高安全系数。

由于司机操作位置远离工作面,处于支护下工作,防止了空顶作业,有利于安全生产。

5 应用过程中存在的问题

5.1 设备故障率及维护费用较高。

设备易损件和配件屡屡出现故障,特别是2014年6月份出现严重漏油现象,各种配件连接磨损较大,履带式挖掘装载机履带断裂次数屡屡出现;维护费用较高,该套设备各种元配件较多,且多数元配件都是厂家量身自制,价格昂贵,使用过程中元配件损坏造成停机停班影响进尺。

5.2 设备维修误时影响大。

厂家在我省未设立专业维修点,无法及时提供配件,造成影响生产时间长。

5.3 应用的局限性。

设备适用于围岩较好的开拓巷道,对围岩破碎,需要支护的巷道较不适应,对拐弯多的巷道施工不方便。

5.4 操作繁琐,增加成本。

工人的操作技术水平要求较高,对眼不准确容易造成打眼失误,影响爆破效果;设备由液压掘进钻车及履带式挖掘装载机组成,打眼和出渣分开,需错车作业,每隔50米要施工错车道,作业时较为繁琐;设备外形尺寸较大,错车时要增加错车道施工,增加掘进成本。

6 结语

经过试用证明,该套设备的应用可提高施工的机械化水平,具有降低成本、减轻工人劳动强度、提高工效、创造了安全效益和改善了作业环境等优点。同时也解决了我司长期以来单进水平较低难题,大大提高了掘进进度。在当前煤炭价格低迷、经济效益受到严重影响的形势下,具有一定的借鉴价值。但同时要探索设备优化改正,在保持原机性能不变的前提下,进一步缩小设备尺寸,并研究适合福建省煤矿掘进巷道使用的快速掘进装备配套方案。

参考文献

[1] 朱新才主编,液压传动与控制,重庆;重庆大学出版社,1996。

[2] 李芳民主编,工程机械液压与液力传动,北京;人民交通出版社,2005。

[3] 李芝主编,液压传动,北京;机械工业出版社,,2002。

[4] 李保周主编,CMJ17HT型全液压掘进钻车,2008。