DA转换器全码测试的研究与实现

杜 宇

(北京自动测试技术研究所,集成电路测试技术北京市重点实验室,北京,100088)

0 引言

DA 转换器(Digital to Analog Converter,即 DAC)是将二进制数字信号转换为模拟电压或电流信号的器件,它广泛应用于通信、国防以及消费电子等各个领域。随着集成电路的高速发展,DA转换器的精度和速率不断提高,其各项指标的测试向我们提出了更大的挑战。本文主要探讨DA转换器全码测试的原理及实现方法,并基于国产JC-3165数模混合集成电路测试系统论述对DAC80P-CBI-V作全码测试的详细过程。

DA转换器的主要静态参数有微分非线性误差DNL、积分非线性误差INL、分辨率、零点误差和增益误差等参数,其中的DNL和INL是其重点和难点。微分非线性误差是DA转换器相邻两数码对应输出值的最大差异;积分非线性误差是DA转换器在所有的数码点上对应的模拟输出理想值和真实值之间的最大误差值,也就是输出电压电流值偏离理想线性的最大距离,要完全准确地测试这些参数就必须对其作全码测试。要准确全面评估DA转换器的性能还要采用动态测试方法,也就是在DA转换器的最高转换速率下测得它的DNL和INL,通常是给DA转换器的数字输入端连续施加全零到全一的二进制信号,同时在模拟输出端同步测试模拟信号,最后处理模拟信号值得到DNL、INL等参数。所以不管是为了测得DNL,还是为了测得DA转换器的实时输出,最根本的是要准确快速的采集到DA转换器所有数码的模拟输出。

1 基本原理

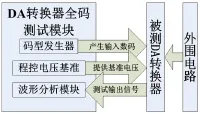

DA转换器全码测试模块包含码型发生器、程控电压基准、波形分析模块三大部分。码型发生器用于产生DA转换器的输入数码;程控电压基准用于提供DA转换器所需的基准电压;波形分析模块用于测试并存储DA转换器的模拟输出数据。其结构框图如图1所示。

图1 DAC全码测试模块结构框图

DA转换器全码测试模块的关键是DA转换器输出信号的采集及输入数码与转换控制信号的同步。用集成电路测试系统中的测试图形信号作为DA转换器控制信号是最有效、最快捷的方法,所以DA转换器全码测试模块通常都是建立在集成电路测试系统技术之上的。目前市场上除了DA转换器专用测试仪之外,国外所有的DA转换器全码测试模块都是在集成电路测试系统上实现的,故此次DA转换器全码测试模块的开发选定在国产JC-3165集成电路测试系统上来实现。DA转换器全码测试模块通过同步集成电路测试系统的图形控制器、定时产生器,实现与转化控制信号以及输出模拟信号测试的同步,将全码测试过程简化。集成电路测试系统的图形控制器主要作用是控制测试图形的顺序流向;定时产生器用于设定测试图形的周期、前沿、后沿和比较沿等参数。

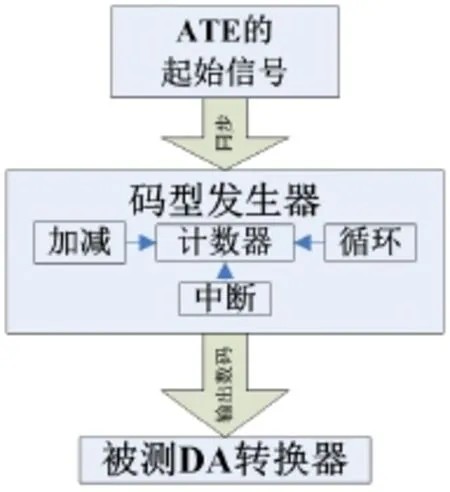

1.1 码型发生器

DA转换器全码测试模块中的码型发生器主要由存储器、计数器组成。存储器主要用于存储码型发生器的指令文件,包含加减、循环和中断等指令。计数器为24位并行输出的可控计数单元,还包含最高输出16位串行数据的模块。码型发生器分为单次模式和全码模式。单次模式工作时,由函数直接设定码型发生器的输出数码;全码模式时,由函数选择并行或串行输出,设定码型发生器的输出位数,设定输出数码的起始码和结束码,最后由集成电路测试系统引入起始信号与DA转换器其他控制信号同步启动。

1.2 波形分析模块

图2 码型发生器

图3 波形分析器

图4 测试系统简单框图

DA转换器全码测试模块中的波形分析模块用于测试输出模拟电压(电流型DA转换器需要将电流转化为电压才能测试)。当DA转换器正常工作时,输入数码从全零到全一按1LSB分辨率依次递增,其输出电压将呈现出一条线性波形(绝大多数情况为一条有一定斜率的直线),故为了测试输出电压波形特提出波形分析的概念。波形分析模块由电压测试和数据存储两大部分构成,如图3所示。电压测试模块主要用于快速采集电压值,需要与输入数码同步并确定顺序关系。数据存储模块将采集电压值按上述顺序关系记录保存。针对高精度的DA转换器,本文提出测试输出电压与基准电压之差的方法,基准电压可预先校准,与被测DAC同时产生相近电压值,将电压之差放大后测试,从而提高测试精度。

1.3 工作流程

DA转换器全码测试模块的工作流程:

1.按图1和图4连接好测试电路,将全码测试模块的码型发生器接到DA转换器的数码输入端,用程控电压基准提供被测器件所需的基准电压,波形分析模块连接被测器件模拟输出端,在测试工装上接好必要的外围电路,再由集成电路测试系统提供其他信号。

2.根据被测DA转换器的转换控制要求,编写好图形向量(图形向量为除了数码输入端外其他数字端的输入信号),设定好定时产生器的各项参数。

3.在图形控制器的控制下,开始数字图形输出,同时启动DA转换器全码测试模块的码型发生器,其数码一般预设全零,以1LSB数码递增直到全一。图形速率设定在DA转换器可工作范围之内,通常以其最快工作速率为准,以便同时测试芯片的时间参数。同时调用图形向量给出DA转换器的数字输入控制信号,用定时产生器的比较沿把输出数据锁存到DA转换器全码测试模块的存储器中。存储器工作周期等于图形向量的周期,也等于波形分析器每点的测试间隔周期。为了消除噪声的干扰,提高采样结果的准确度,可以增加采样的点数,通常是按被测DA转换器全码数的倍数增加。

4.图形向量运行结束后,将DA转换器全码测试模块中的数据读出,通过运算处理,先算出零点误差和增益误差,然后就可算出微分非线性误差、积分非线性误差等参数。

2 实际测试

2.1 准备工作

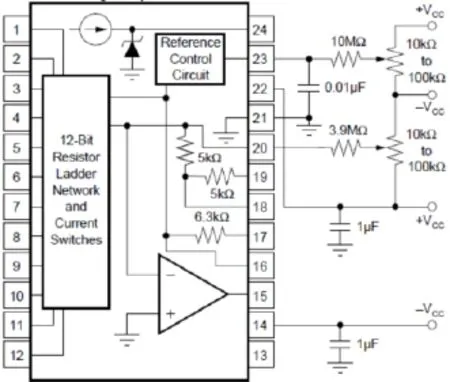

这里以BB公司的DAC80P-CBI-V为例,详述其在JC-3165数模混合集成电路测试系统上实现全码测试。DAC80P-CBI-V是12位电压输出型数模转换器,封装形式为24管脚PDIP,其管脚分布见图5。

图5 管脚分布图

DAC80P-CBI-V测试外围电路按照图6电压模式连接,可通过电位计调整自带电压基准精度、零点误差和增益误差。

图6 电压模式

按照图7输出电压范围接线图连接,本次测试选用第一种方式,双极性输出,输出电压范围±10V。

2.2 样片实测

DAC80P-CBI-V的测试适配器与JC-3165测试系统的硬件连接,如图8所示,两个工作电源分别由DPS3、DPS4来提供+15V、-15V(DPS3~4为程控电压源);通过数字通道DUT0~11提供12位输入数码端(通过程控切换数字通道,由DA转换器全码测试模块中的码型发生器提供输出);其他外围电路根据图6和图7典型应用连接;模拟输出端VOUT接DA转换器全码测试模块中的波形分析器。

实际工作流程:

(1)编写图形向量:定义管脚和数字通道的对应关系,如器件需要转换控制信号,可根据器件真值表在图形向量文件内定义描述。(2)设定工作电源电压,通过定时产生器设定图形向量的运行频率和波形分析器的采样时间点。(3)设定码型发生器的输出位数为12位,且时钟由定时产生器给出(与图形控制器同步),每1LSB至少采样并存储一次。(4)被测器件上电后,通过调节电位计使自带电压基准尽量为6.3V。(5)执行图形向量,码型发生器输出从4095依次减小到0的数码,同时波形分析器测试模拟输出电压。(6)通过函数将记录的数据导入主控计算机,分析计算INL等参数。

图8 测试适配器原理图

针对我们习惯从小电压到大电压的变化规律,此次码型发生器采用减计数的方式输出数码(因为DAC80P-CBI-V的BIT1为MSB),实测电压数据4096个,数据如下所示:-9.999366,-9.994982,-9.990153,-9.984889,-9.980385,… …,9.975479,9.980546,9.985133,9.990228,9.995119。

根据以上转换电压数据计算出零点误差、增益误差、DNL和INL等静态参数,再通过测试系统的其他模块测试余下指标,即可完成DAC80P-CBI-V的参数测试,此处不再赘述。

3 结论

我们在JC-3165集成电路测试系统上用上述方法对DAC80P-CBI-V进行实际测试,可在数秒内完成一只芯片的测试,还实验了DA转换器全码测试模块同一数码点多次测量的程序编写,实验结果良好。同时还编制了多个类型的DA转换器的测试程序,解决了高精度、高速、多位数DA转换器的自动测试问题。

[1]MICHAEL L.BUSHNELL著,蒋安平译.超大规模集成电路测试-数字存储器和混合信号系统[M].北京:电子工业出版社,2005:75-101.

[2]杨之廉,申明.超大规模集成电路设计方法学导论[M].北京:清华大学出版社,1999:35-52.

[3]姜岩峰,杨兵.集成电路测试技术基础[M].北京:化学工业出版社,2008:49-103.

[4]雷绍充,邵志标,梁峰.超大规模集成电路测试[M].北京:电子工业出版社,2008:137-296.

[5]高成,张栋,王香芬.最新集成电路测试技术[M].北京:国防工业出版社,2009:148-231.

[6]王芳,徐振.集成电路芯片测试[M].浙江:浙江大学出版社,2014:56-98.

[7]时万春.现代集成电路测试技术[M].北京:化学工业学出版社,2006:345-427.