盾构主驱动密封润滑油脂供应系统改进

江 旭/JIANG Xu

(广东华隧建设股份有限公司,广东 广州 510635)

盾构主驱动密封润滑油脂供应系统改进

江 旭/JIANG Xu

(广东华隧建设股份有限公司,广东 广州 510635)

[摘 要]针对现有盾构主驱动密封系统的不足,在原装机主驱动密封润滑油脂系统的基础上进行改进,研究复杂工况下如何确保主驱动外密封完好。

[关键词]盾构主驱动;外密封;润滑油脂系统;油脂仓压力;泥水压力;油脂管理

盾构主驱动性能的好坏直接影响盾构掘进效率,主驱动损坏更会导致盾构无法掘进,带来严重后果。主驱动的损坏常从外密封的失效开始,因其直接与仓内带压力的泥水或泥土相通,一旦泥砂突破外密封圈进入到主驱动内部,将导致大齿轮圈、小齿轮、轴承等的磨损,从而导致主驱动部件损坏,所以掘进过程中必须特别注意对主驱动外密封的保护。

1 工程背景及主驱动结构

本次进行主驱动密封润滑油脂供应系统改进的盾构,主驱动已累计运行5 735h,盾构功能齐全,性能完好。本区间隧道长1 620m,隧道范围内较多地段穿越全、强风化岩层,部分地段穿越中、微风化岩层;地质情况复杂,对主驱动性能考验较大。主驱动用螺栓固定在前盾上,采用3轴滚柱轴承支撑,外圈密封采用重型加强缘的3排带有迷宫圈的唇型密封系统,第一道密封圈与第二道密封圈之间注入EP2黄油脂,主要有两个作用,一是往外挤出油脂抵挡土仓内泥水压力,二是润滑密封圈和外圈密封衬套,减少密封圈和衬套之间的摩擦磨损。主驱动结构剖面及油脂通道如图1所示。

图1 主驱动结构剖面及油脂通道图

2 盾构掘进过程中主驱动使用状况

盾构始发之前,对主驱动密封进行检测,主驱动密封完好,性能满足使用要求。盾构在始发调试时,主驱动齿轮油间断出现流量为0的情况,导致刀盘无法转动,在盾构破除连续墙进行试掘进10cm时,齿轮油流量经常为0。取主驱动齿轮箱齿轮油,检查发现,齿轮油颜色异常,呈深黄褐色,初步判断齿轮油已乳化,怀疑齿轮箱齿轮油中混入EP2黄油和其它杂质。

取齿轮油送检,送检油样3份,分别为主驱动OAX3口处油样、齿轮油泵滤芯处油样、新320#齿轮油,进行油样对比检测,以便检测出变质齿轮油所含杂质。经检验,OAX3口处油样数据异常项目为:水分含量为1.1%(v/m)、硅含量为35mg/kg;齿轮油泵滤芯处油样数据异常项目为:水分含量为0.6%(v/ m)、硅含量为35mg/kg;而正常情况下该两项目上限参考值为:水分含量为0.2%(v/m)、硅含量为30mg/ kg。据此判断,油样中水分和硅元素含量超标。

对主驱动进行详细检查,检查其漏油检测口,从漏油检测口流出少量水,约90mL,无黄油和泥沙。随后,向左、向右转动刀盘各20min,速度2.0r/min,然后停转刀盘,运行齿轮油泵3小时左右,停机检查磁滤芯和油泵出口滤芯。经检查,磁滤芯处有少量铁屑,油泵出口滤芯含有少量油漆末和少量黄油。

经油样分析和现场的仔细检查,判断主驱动外密封完好,水和铁屑的产生是由于主驱动返厂维修后加注齿轮油不满在现场存放过程中水汽进入而导致的,少量黄油是主驱动维修过程中涂抹的以及主驱动内密封注入黄油过多导致的,盾构可继续掘进,但应密切关注主驱动及齿轮油、黄油和漏油检测口的情况。

3 对主驱动进行改进

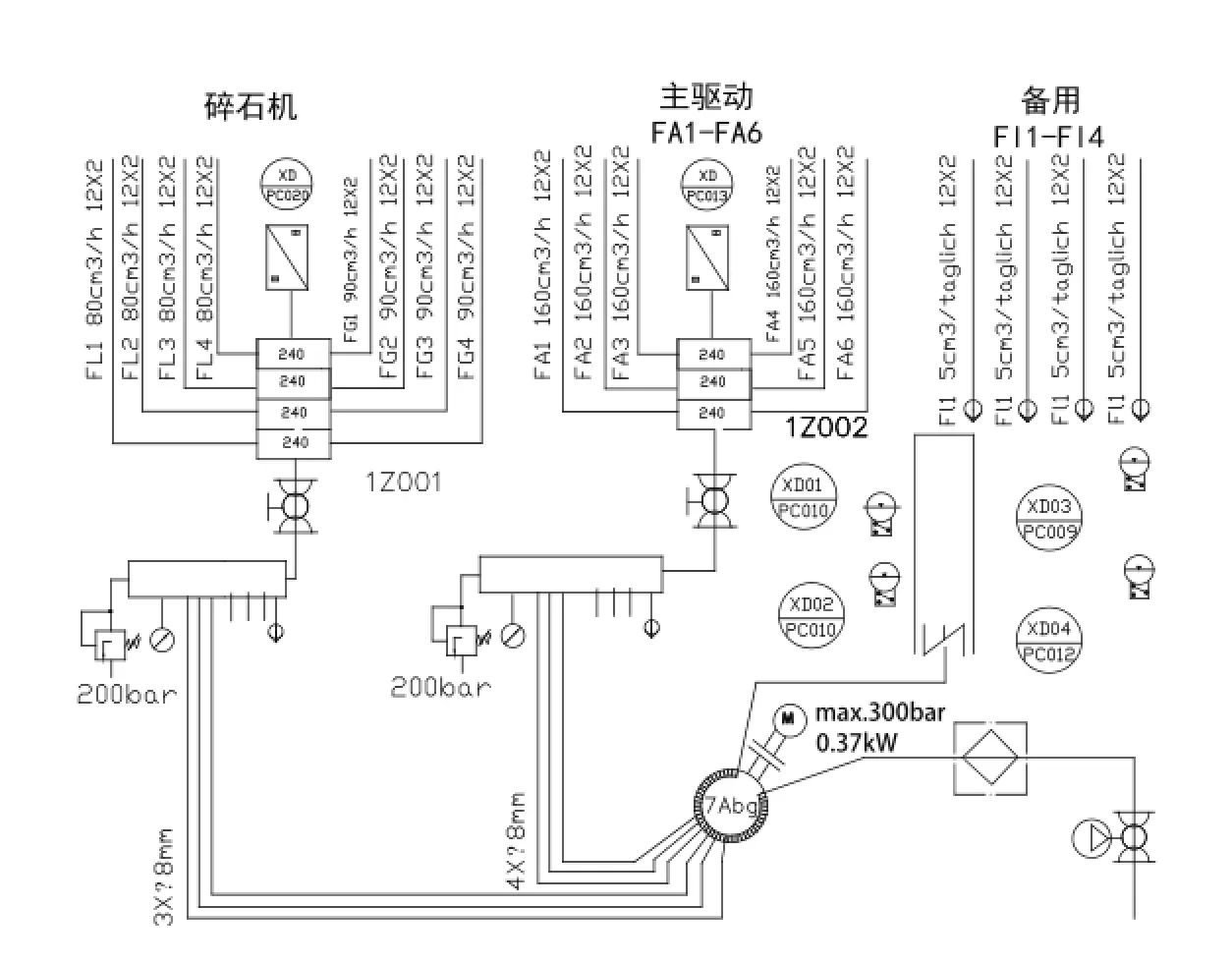

3.1 盾构现有主驱动密封润滑油脂供应系统

盾构现有主驱动密封润滑油脂供应系统如图2所示,1#台车上IST气动黄油泵将EP2润滑黄油脂泵送至VOGEL黄油分配泵,再经由带脉冲传感器的油脂分配阀分配至主驱动外密封系统。主驱动系统的油脂分配阀分出6根油脂管,分别连接到主驱动油脂腔FA1~FA6油脂注入口。

图2 盾构主驱动现有油脂供应系统

FA1~FA6油脂注入口注入的密封润滑油脂进入油脂腔,油脂腔由两道密封组成(图1),第一道密封唇口朝外指向刀盘,主要起到抵抗外部泥水压力的作用;第二道密封唇口与第一道密封唇口方向一致也是朝外,防止黄油脂进入LA1~LA4漏油检测腔,也即若第二道密封损坏,黄油脂进入漏油检测腔,通过漏油检测腔,就能够判断第二道密封失效;正常情况下,黄油脂进入FA1~FA6黄油腔后,在黄油分配泵供油压力的作用下,从油脂腔第一道密封挤出进入土仓,油脂挤出抵抗外部泥水进入,从而起到密封、润滑和抵抗外部泥水压力的作用。

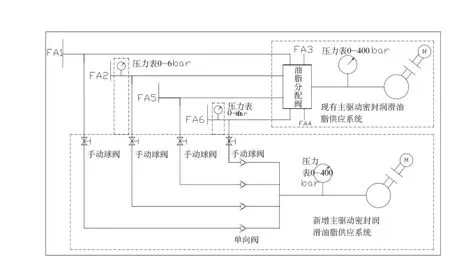

3.2 主驱动密封润滑油脂系统进行改进

鉴于主驱动的现状,为确保主驱动在掘进过程中完好,对现有主驱动密封润滑油脂系统进行改进,增加可调的黄油供应量,即根据需要由小到大进行调节,由一台黄油泵、压力表、单向阀、球阀和管路组成,如图3所示,从新增的黄油泵出口,顺管路加装0~400bar压力表,然后一分为四条管路,每条管路上设置单向阀和手动球阀,在现有主驱动密封润滑油脂系统FA1、FA2、FA5、FA6油脂注入口处与原系统4条管路汇合后注入油脂腔,并且在FA2和FA6入口处增加0~6bar压力表来检测油脂压力。

新增黄油分配泵的目的是增大油脂腔的供油量和油脂压力,更好地形成油脂外挤效应,通过油脂充分挤出,抵消外密封所承受的外部泥水压力,并充分润滑密封,以保护主驱动外密封完好。

图3 改进后的主驱动密封润滑油脂系统

在改进系统使用前,需判定现有系统的油脂供应情况,然后启用改进后的主驱动密封润滑油脂系统,若改进的系统使用后,油脂腔压力增大,则改进后的主驱动密封润滑油脂系统通过增大油脂腔压力,能起到加强对主驱动密封的保护作用,更好地保护主驱动。

3.3 改进后的实用效果

主驱动密封润滑油脂系统改进前,实测记录了现有主驱动密封润滑油脂系统相关数据:油脂腔FA6点压力为0.2MPa,FA2点压力为0.3MPa。主驱动密封润滑油脂系统改进后,由小到大调节油脂供应量,油脂腔FA6点压力从0.2MPa逐渐增大,FA2点压力从0.3MPa逐渐增大,继续增加油脂供应量,FA6点压力增大到0.37MPa后不再变化,FA2点压力增大到0.46MPa后不再变化。

实测数据表明:主驱动密封润滑油脂系统改进之后,油脂腔FA6点压力为0.37MPa、FA2点压力为0.46MPa时,油脂腔填充饱满密实,形成油脂外挤效应,此时依靠的是油脂的外挤作用抵抗外部泥水压力,唇口朝外的外密封圈根据设计理念朝外张开,密封圈与外圈密封衬套之间填充有压力黄油,压力黄油外挤抵抗外部泥水压力,密封圈不承受泥水压力,并且受到良好的油脂润滑。而在主驱动密封润滑油脂系统改进之前,油脂腔FA6点压力为0.2MPa,FA2点压力为0.3MPa,此时油脂腔并未填充饱满,外密封圈和衬套之间的润滑效果差,且由于不能形成油脂腔压力,油脂外挤效果差,密封圈承受外部泥水压力,唇口朝内压紧在外圈密封衬套上,加剧外密封圈和衬套之间的磨损,极易导致外密封系统的损坏,进而导致主驱动的损坏。

4 结 语

主驱动外密封在掘进过程中时刻承受外部泥水压力,密封一旦失效,会导致主驱动损坏,将引起严重后果。隧道掘进过程中,基本不具备条件进行主驱动的维修。所以掘进过程中一旦主驱动外密封润滑油脂系统不能满足使用要求,必须对系统进行改进,确保主驱动不受损害。

通过本文所述方法,对主驱动密封润滑油脂系统进行改进,增加主驱动密封润滑油脂供应量,建立并维持油脂腔压力,依靠油脂外挤作用抵抗外部泥水压力,同时密封圈和衬套受到良好的润滑,外密封和主驱动能够得到很好的保护,满足盾构掘进需要。本方法的初始应用虽基于特定型号的盾构,但其理念和实现方式同样适用于其它类型盾构,可推而广之。

(编辑 吴学松)

Shield main driving seal lubrication oil supply system improvement

[中图分类号]TU621

[文献标识码]B

[文章编号]1001-1366(2015)12-0057-03

[收稿日期]2015-10-25