滚刀复合磨蚀实验台研制

韩伟锋,陈 馈,李凤远,张 兵

(盾构及掘进技术国家重点实验室,河南 郑州 450001)

滚刀复合磨蚀实验台研制

韩伟锋,陈 馈,李凤远,张 兵

(盾构及掘进技术国家重点实验室,河南 郑州 450001)

[摘 要]针对高磨蚀地层TBM施工过程中滚刀磨损严重的问题,为有效预测滚刀磨损情况,合理预算TBM刀具使用成本,基于力学相似原理,结合机电液控制方法,根据实验台开发标准要求,完成滚刀复合磨蚀试验台开发。实验台满足TBM推进、滚刀公转、滚刀自转、滚刀破岩模拟,开展纯破岩磨损、纯岩渣磨损和破岩与岩渣复合磨损实验研究。

[关键词]滚刀;磨损;实验台

盾构施工过程中,滚刀磨损主要分为正常磨损和非正常磨损两类,正常磨损指滚刀刀圈各处磨损程度基本一致,当刀圈磨损高度超过规定值时,认为滚刀失效进行更换,这种失效形式是滚刀磨损的主要形式,占总数的80%~90%;非正常磨损包括:刀圈偏磨、刀圈断裂、崩刃、刀圈松动、密封失效和轴承磨损等。

滚刀的正常磨损又可以分为直接磨损和二次磨损,直接磨损是指滚刀破碎岩体时所产生的磨损,属于高应力磨损,主要由开挖岩体的强度、磨蚀性等决定;二次磨损指由于盾构的滞排效应堆积在刀盘底部(正面和背面)的岩碴对滚刀的磨损,属于低应力磨损,主要是由于松散颗粒的滑动引起。

目前针对盾构施工刀具磨损的研究虽然很多,如比较成熟且非常具有代表性的CAI值实验,主要是对岩石磨蚀性指标进行衡量,不但不能直接预测在不同地层中,滚刀磨损量,而且不能有效开展刀具一次磨损和二次磨损研究。随着地下空间的开发,地铁隧道、引水隧道、铁路隧道等,在修建过程中,刀具磨损成本预测已经成为施工方最为关注的问题之一。因此当前有必要开发一套直接针对滚刀磨损的实验台,用于预测在不同岩层条件下滚刀磨损预测,指导盾构施工。

1 技术目标

滚刀复合磨蚀试验机的科学目标为:模拟滚刀破岩磨蚀和岩屑磨蚀过程,研究评价破岩磨蚀和岩屑磨蚀机理与相互关系,探索“岩-机”相互作用机理。其主要的工程目标为:建立实验获得参数与传统岩石磨蚀参数的关系,建立TBM刀具磨损预测模型,为刀具设计、工期成本、掘进参数预测提供技术支撑。

主要试验功能如下:①按照相似原理进行设计,实现滚刀破岩磨蚀和岩屑磨蚀过程模拟;②进行模型滚刀岩机作用纯滚动破岩磨损过程试验;③进行模型滚刀岩碴直接磨损过程试验;④进行模型滚刀岩机作用考虑岩碴影响的滚动磨损过程试验;⑤模拟盾构刀具带压工况,压力小于2.5bar,进行上述试验;⑥可进行岩碴级配配比及密实度重塑样制样试验;⑦试验数据采集功能:包括水平荷载、水平作动位移、垂直位移、岩碴箱加载压力、滚刀质量等;⑧试验全过程测量与闭环伺服控制,可进行水平方向位移或压力伺服控制,垂直方向速度闭环伺服控制;⑨试验数据初步分析功能:水平加载力-水平位移曲线斜率等统计分析,滚刀磨损体积-岩碴切削体积等。

2 平台相似设计原理

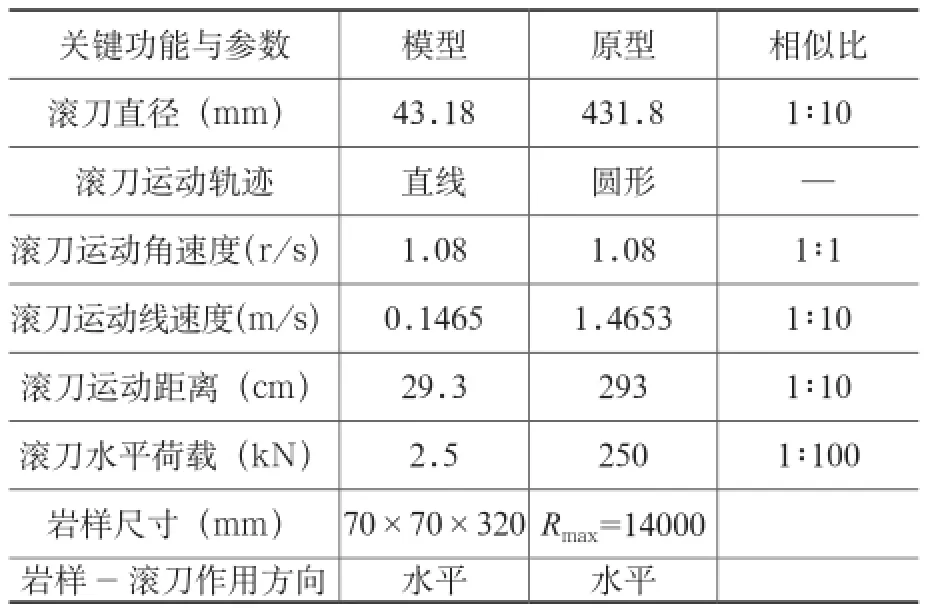

模拟滚刀破岩磨蚀和岩屑磨蚀,逼近TBM掘进现场和环境条件,总体要求滚刀单位圈单位面积受力与实际滚刀破岩受力相等,模型滚刀尺寸与现场滚刀按照1∶10的比例进行设计。

1)第一相似定理 彼此相似现象,单值条件相同,其相似判据也相同。如牛顿第二定理:Ft/ (mv)=π=不变量,即原型与模型的π相同,两个系统相似。

2)第二相似定理 某一现象各物理量间的关系方程式,都可以表示为相似判据之间的函数关系,用此定理将物理方程转换为像是判据方程,这个无量纲的π关系式可推广到与其相似的原型结构。

3)第三相似定理 现象的单值条件相似,且有单值条件导出的相似判据相等的现象彼此相似,只要单值条件和由此导出的相似判据相等,即可使现象相似。

直径相似比:S1=R′/R=43.18/431.18=1/10

面积相似比:SA=π(R′/2)2/π(R/2)2=1/100

模型与原型在各对应点所受的荷载方向一致,荷载大小成比例。集中荷载与力的量纲相同,而力又可以用应力与面积乘积表示则集中荷载相似常数表示如下:Sp=pm/pp=Amðm/(Apðp) =S2lSð

其中Sð为应力相似常数。当Sð=1表示模型结构的应力和原型相同,上式可写为Sp=S2l =1/100。

角速度相似比:Sω=(∅/t′)/(∅/t)=1/1

线速度相似比:Sw=(2πnR′)/(2πnR)=1/10

由于试验岩芯直径的限制,如试验采用滚刀公转旋转方式,则公转半径较小,将产生较大的侧向摩擦力,与原型不符,故试验宜采用直线旋转方式。因此,公转线速度、角速度相似比可不考虑。滚刀旋转速度按照直径为14m刀盘2r/ min边滚刀的边界条件进行设计。

3 试验机基本组成

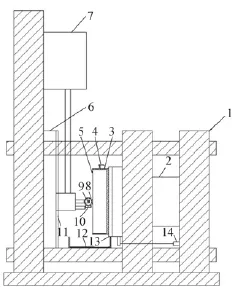

SP3-I滚刀复合磨蚀试验机由水平加载测控分系统、垂直加载测控分系统、岩样与模型滚刀磨蚀作用机构、模型滚刀测量部分、分系统集成与试验自动控制部分组成。立面图如图1所示。

图1 SP3-I滚刀复合磨蚀试验机立面图

水平加载测控分系统由加载框架、伺服压力缸、负荷传感器、水平位移传感器、伺服阀、伺服控制器、伺服油源组成。水平加压采用电源伺服油源,动力采用齿轮泵,水平位移采用拉线式光栅光纤传感器或LVDT位移传感器,水平力测量采用负荷传感器,作动器采用低摩阻刚性作动器,以达到精确控制水平力的目的。闭环伺服控制器采用EDC全数字伺服控制器PID闭环伺服控制水平位移或水平力。

垂直加载测控分系统由承载立柱、导轨承台、丝杠、交流伺服电机、交流伺服电机驱动器、垂直位移传感器组成。采用交流伺服电机、驱动器、导轨丝杠来伺服控制模型滚刀精确直线运动。交流伺服电机采用高频响交流伺服电机;通过垂向位移反馈闭环伺服控制交流伺服电机与驱动器来进行伺服控制。

岩样与模型滚刀磨蚀作用机构由岩样、模型滚刀、岩样夹具、岩屑箱、岩屑遗撒箱组成。岩样由长320mm、宽70mm、厚70mm,由岩样夹具保持岩样竖直固定,模型滚刀与岩屑箱相连,通过调整岩屑箱中的岩屑高度,控制模型滚刀下部在岩屑中的深度;通过岩样后侧的水平作动器水平移动向模型滚刀施加推力。模型滚刀通过丝杠与伺服电机驱动器相连做垂直运动,岩屑箱中岩屑遗撒由岩屑遗撒箱承接。实验台设计参数如表1所示。

表1 关键功能与参数设计

4 关键技术问题

4.1 岩屑箱设计与滚刀样件的安装

为保证岩屑箱中岩屑级配和密实度,采用现场相同岩性样品破碎筛分出不同粒径的岩屑,再根据级配需求进行不同粒径岩屑级配配比,获得目标级配岩屑;将配比后的岩屑称重,分层击实或振动进行岩屑重塑样品制备,未达到目标体积时,采用气囊静载的方式压缩岩屑体积,达到设计密实度。

进行岩屑磨蚀试验时,采用气囊在下部加载压力的方式,保证岩屑与滚刀之间的接触和磨蚀,设计如图2。

滚刀样件加工简单,安装方便的原则,采用相似缩小的刀圈,采取内孔键连接端头洛维锁固定的方式。刀具安装图如图2所示。

4.2 控制方式

滚刀破岩磨蚀时可采用水平压力或水平位移作为伺服控制物理量进行闭环伺服控制;滚刀岩屑磨蚀试验时可采用垂直位移或速度作为伺服控制物理量进行闭环伺服控制;同时进行滚刀破岩磨蚀和岩屑磨蚀试验时,可进行水平和垂直两个方向的独立闭环伺服控制。

4.3 数据采集精度保证措施

图2 刀具与岩屑箱关系图

模型滚刀测量部分采用电子天平测量模型滚刀磨蚀前后的质量。分系统集成与试验自动控制部分由计算机、伺服控制软件、试验操作软件、集线器等组成。集线器集成控制器与传感器测量信号,伺服控制软件用于伺服控制器调试与优化,试验操作软件用于试验过程自动控制。伺服控制器采样控制频响达到1kHz,位移传感器绝对精度1um,压力传感器精度达到0.1%。

5 实验步骤

5.1 滚刀破岩磨蚀试验方法与步骤

1)安装固定岩样,保持岩样垂直并且固定。

2)模型滚刀称重,安装固定模型滚刀。

3)打开电液伺服油源和交流伺服电机,将轴向闭环伺服控制器和伺服旋转控制器连接到计算机控制软件上,水平移动水平作动器,使用位移和荷载联合伺服控制方式,使岩样作用在模型滚刀上,达到预定荷载。

4)设置伺服电机垂直移动速度,使交流伺服电机驱动器垂直运动293mm,水平移动水平作动器,使岩样与滚刀分离,卸下模型滚刀。

5)模型滚刀清扫后称重,计算模型滚刀损失质量。

6)滚刀损失质量为基础量,设计磨蚀分级。

5.2 滚刀岩屑磨蚀试验方法与步骤

1)破碎岩芯或岩块,筛分不同粒径的岩屑,根据目标级配进行粒径组分配比。

2)对级配岩屑进行分层击实或震动重塑制样,必要时采用气囊压缩达到预定密实度。

3)安装模型滚刀,设置岩屑箱岩屑高度。

4)将岩芯盒表面安装固定槽式导轨,水平移动水平作动器,使用低荷载方式使滚刀刀体作用在槽式导轨上。

5)设置伺服电机垂直移动速度,使交流伺服电机驱动器垂直运动293mm,往复直线运动10次。

6)水平移动水平作动器,使导轨与滚刀分离,卸下模型滚刀。

7)模型滚刀清扫后称重,计算模型滚刀损失质量。

5.3 滚刀岩屑与破岩复合磨蚀试验方法与步骤

1)安装固定岩样,保持岩样垂直并且固定。

2)模型滚刀称重。

3)破碎岩芯或岩块,筛分不同粒径的岩屑,根据目标级配进行粒径组分配比。

4)对级配岩屑进行分层击实或震动重塑制样,必要时采用气囊压缩达到预定密实度。

5)安装模型滚刀,设置岩屑箱岩屑高度。

6)打开电液伺服油源和交流伺服电机,将轴向闭环伺服控制器和伺服旋转控制器连接到计算机控制软件上,水平移动水平作动器,使用位移和荷载联合伺服控制方式,使岩样作用在模型滚刀上,达到预定荷载。

7)设置伺服电机垂直移动速度,使交流伺服电机驱动器垂直运动293mm,水平移动水平作动器,使岩样与滚刀分离,卸下模型滚刀。

8)模型滚刀清扫后称重,计算模型滚刀损失质量。

6 结论与展望

基于相似原理,按照模型滚刀与现场滚刀1∶10的比例,通过滚刀复合磨蚀实验台的总体结构和关键系统研究,滚刀复合磨蚀实验台从功能上满足了开展滚刀磨蚀实验研究需求。下阶段将根据平台研究方案完成平台试制并开展能够指导现场滚刀磨损预测、刀具磨蚀性能评估、探索滚刀磨损性能最好的盾构施工推力扭矩等工程应用方面的实验方法研究。

[参考文献]

[1]魏南珍,沙明元.秦岭隧道全断面掘进机刀具磨损规律分析[J].石家庄铁道学院学报,1999,(2):88-91.

[2]刘高峰,宋天田.成都地铁盾构刀具磨损分析研究[J].隧道建设,2007,27(6):89-93.

[3]卢美茂,周保军.成都地铁一号线盾构刀具磨损分析及对策[J].隧道建设,2009,29(4):84-87.

[4]王瑶,杨新安.复合地层大直径盾构刀盘刀具磨损分析[J].交通科技与经济,2009,28(4):80-82.

[5]陈鹏.南京长江隧道泥水盾构刀具磨损分析[J].企业技术开发,2009,11(6):7-8.

[6]张涛,郑瑞兵.无水砂卵石地层盾构刀具磨损状态和规律的技术研究[J].施工技术,2012,(2):75-80.

[7]张明富,袁大军.砂卵石地层盾构刀具动态磨损分析[J].岩石力学与工程学报,2008,(2):186-191.

[8]王振飞,张成平.富水砂卵石地层大直径盾构刀具的磨损与适应性[J].北京交通大学学报,2013,(3):66-71.

[9]王成.盾构掘进过程中影响刀盘磨损因素研究[D].沈阳:东北大学,2009.

[10]李凤远,陈馈.基于岩石CAI磨蚀实验的盾构刀具磨损探析[J].建筑机械化,2012,(S2):128-131.

(编辑 张海霞)

Development of composite cutter abrasion tester

HAN Wei-feng, CHEN Kui, LI Feng-yuan, ZHANG Bing

[基金项目]973计划(2014CB046906);郑州市重大科技专项(141PZDZX00)

[中图分类号]TU621

[文献标识码]B

[文章编号]1001-1366(2015)12-0053-04

[收稿日期]2015-09-18