原材料酸洗对冷镦产品表面质量的影响

俞世勇(杭州弹簧垫圈有限公司,浙江 杭州 311232)

原材料酸洗对冷镦产品表面质量的影响

俞世勇

(杭州弹簧垫圈有限公司,浙江杭州311232)

摘要:本文介绍了用于生产高强度内六角螺钉的原材料的酸洗皮膜生产工艺。通过对原材料进行退火前预酸洗、在酸液中添加缓蚀剂、控制酸洗时间和酸液温度及中和时间,成功生产出合格的冷镦产品,表面质量满足日本汽车客户的要求。

关键词:原材料;酸洗;冷镦;表面质量

1 引言

国内螺栓、螺钉等紧固件生产厂,为了改善原材料的拉拔和冷镦性能,一般均会在拉拔作业前,对原材料进行酸洗磷化皮膜处理。但是,比较客观地说,绝大多数生产厂对酸洗工艺重视程度不够,要么有所谓的工艺文件但很笼统,缺乏实际作业指导性,要么甚至连工艺文件都没有,而仅仅由操作工凭经验进行生产,反正只要后续拉拔和冷镦作业能勉强进行就万事大吉了。

作者所在单位,应日本汽车客户的要求生产12.9级M5×15OEM内六角螺钉产品,以替代日本产品降低生产成本。但是在按日方的要求采用了同样的日本产的SCM435原材料、类似的退火设备和退火工艺以及相同的冷镦模具后,仅仅由于酸洗皮膜处理工艺流程与日本的不同,冷镦后产品表面质量与日方的差别很大,可谓是天壤之别。

为达到产品表面质量与日方量产品一致,作者专门通过调整工艺、细化工艺参数等方式,进行了多次的工艺对比试验,最终得以确定了最佳的酸洗皮膜工艺方案。

2试验材料、测量设备和试验方法

2.1试验用原材料:为避免出现由于原材料不同而对试验结果产生的影响,本次试验所用的原材料,与日本量产品所用的原材料一样,均为日本大同特殊钢株式会社生产的∮6.0mmSCM435。

2.2试验测量设备:用于检测成型产品表面粗糙度的仪器为日本株式会社小坂研究所生产的2CR型表面粗糙度测量仪。

表面粗糙度测量点:螺钉头部的打标记面和螺钉杆部。

2.3试验方法

2.3.1试作序号1为传统的生产工艺,流程如下:酸洗-水洗(浸洗)-水洗(浸洗)-水洗(浸洗加冲洗)-皮膜处理-自然干燥-润滑。

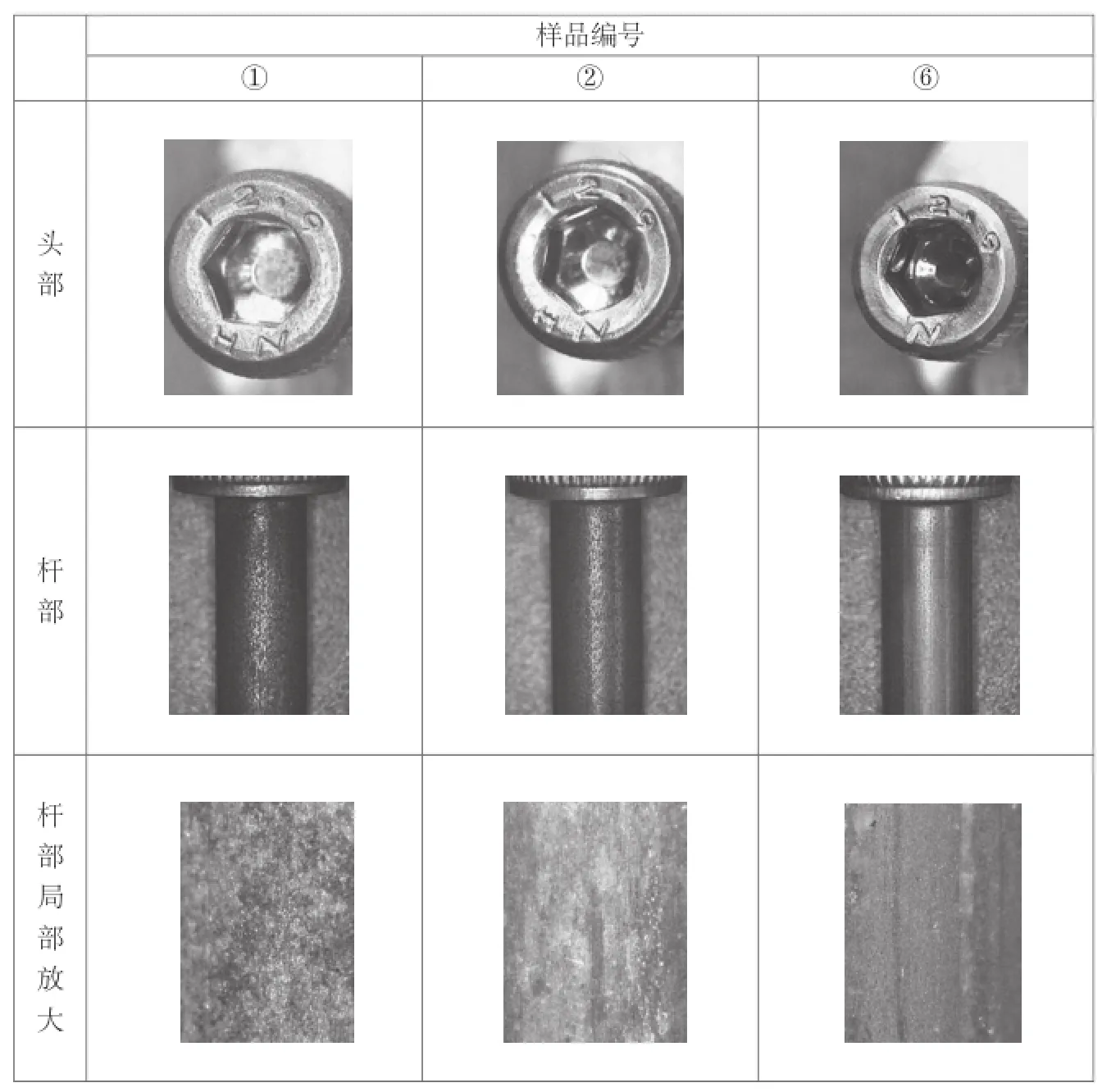

按该工艺流程处理后的原材料,经过冷镦加工后的产品表面质量与日本量产品的外观对比图,如图1所示,表面粗糙度测量数据,见表3。通过比对,表面质量的差别一目了然。

图1 部分试作样品与日本量产品外观对比相片

2.3.2试作序号2的工艺流程如下:酸洗-水洗(浸洗)-水洗(冲洗)-中和-皮膜处理-自然干燥-润滑。

通过对试作序号1所加工产品表面质量的分析,原材料酸洗过程中出现过度腐蚀是根本的原因。由于原材料浸入盐酸中后,首先是其表面的氧化皮与酸发生化学反应,逐部剥落,达到除锈的目的,然后随着时间的延长,处在氧化皮下面的基体金属也势必会与酸发生反应,极端情况下,随着酸洗时间的加长,原材料更易受到酸液对其产生过度腐蚀并产生的“氢脆”情况,而这个情况恰恰是我们不希望发生的。

为此我们选择了适合盐酸使用的六次甲基四胺(乌洛托品)酸洗缓蚀剂,它能在盐酸溶解金属氧化物的同时,保护、减少对铁基体的溶解,既可防止金属过腐蚀、降低酸耗、减轻酸雾污染,还能抑止金属在酸洗过程中吸氢的能力,避免钢铁发生“氢脆”,使金属在酸洗后保持原有材质的机械性能不变。

考虑到在盐酸中添加酸洗缓蚀剂后,势必将减缓酸洗的速度,因此,特地将酸洗时间由原来去净钢丝表面氧化皮所需要的的30分钟作适当延长,从最后试作的记录数据,实际增加到50分钟。同时,为改善常规工艺存在的酸洗后水洗不彻底,原材料上仍旧残存酸液,影响后续皮膜处理的缺陷,特地增加了用1%NaOH(体积比)进行中和处理的工序。

按该工艺流程处理后的原材料,经过冷镦加工后的产品表面质量与日本量产品的外观对比图,如图1所示,表面粗糙度测量数据,见表3。通过对试作序号2所加工产品表面质量的分析,虽然在酸中加了缓蚀剂,并追加了中和处理,但通过与试作序号1所加工产品的比对,产品表面的腐蚀斑点较按常规处理流程的有了一定的改善,但不是很明显。

2.3.3试作序号3、4、5的工艺流程,见表1、表2。

由于试作的原材料在酸洗前进行了保护气氛条件下的球化退火,而退火前的原材料是钢厂交付状态,因此表面肯定会残存生产过程中所附着的油膜,而这层油膜在保护气氛条件下的退火过程中,会烧结在原材料氧化皮的表面,直接影响酸液与氧化皮的反应,进而导致酸洗时间的延长。因此,要进一步缩短酸洗时间,最有效的方法就是消除油膜对酸洗的影响,使酸液第一时间与原材料的氧化皮接触并反应。

为此,我们首先提出了将酸洗分成二次的试作方案:先在原材料退火前进行第一次预酸洗,再在退火后进行第二次酸洗。预酸洗的目的,主要是清除掉原材料表面的油膜及明显的氧化皮,以使原材料以比较洁净的状态进行退火作业。第二次酸洗的目的,是彻底清除退火后原材料表面的氧化皮,为后续的皮膜处理作业做准备。其次,为避免酸洗时间过长、温度过高,造成对原材料的氢脆倾向,避免产品的延迟断裂情况的发生,因此,又专门对酸洗时间和酸液温度按表2中不同的工艺条件进行了试作。

(1)退火前材料的预酸洗工艺:酸洗→水洗(浸洗+冲洗)→中和。

(2)酸洗时间和酸洗温度不同。

最终确定的退火后材料的皮膜处理流程:

第一次酸洗→水洗(浸洗+冲洗)→第二次酸洗→水洗(浸洗+冲洗)→中和→皮膜处理→自然干燥→润滑。

3试验结果及分析

确定以试作序号4的工艺条件为量产最佳工艺;以试作序号5的工艺条件为酸洗时间管理值最大值。

4生产应用

通过试验后的检测结果,采用原材料在退火前后分别进行一次酸洗的生产工艺,后续再进行皮膜处理后的材料,经过冷镦成型后,产品的表面质量与日本量产品基本上一致,可以说,工艺试验取得了成功。

表1 试作序号3、4、5的工艺流程

表2 试验工艺参数汇总表

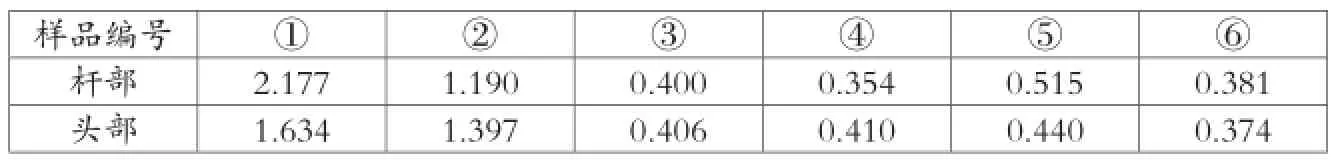

表3 表面粗糙度测量数据

图2 冷镦成型产品表面粗糙度测量结果

结语

(1)影响冷镦成型产品表面质量的原因很多,比如模具的结构设计、模具内腔表面的粗糙度、冷镦机所用的成型油以及酸洗皮膜处理的质量等。其中,酸洗皮膜处理是关键,对成型产品表面质量的影响最大。

(2)通过试验最终确定的酸洗皮膜处理工艺,经过批量生产验证,其后续冷镦产品的表面质量,完全与日本量产品一样,符合OEM产品的要求。

参考文献

[1]贾东涛,孙建林,李军.汽车用Qst32-3冷镦钢丝表面粗糙原因分析[J].金属制品,2013,39(01):8-12.

中图分类号:TG335

文献标识码:A