工作台多维调整装置的设计与研究

任晓庆

(中国电子科技集团公司第四十五研究所,北京100176)

工作台多维调整装置的设计与研究

任晓庆

(中国电子科技集团公司第四十五研究所,北京100176)

概述了一种用于手动或半自动印刷机工作台的多方位调节装置,主要对其关键技术进行分析研究,并对其多方位调节机构的设计和原理作了叙述,阐述了一种全新的多方位工作台调节装置。既能满足太阳能行业的印刷机对工作台的调节功能要求,也能满足对套印精度和印刷精度以及调节方式和功能要求较高的厚膜电路印刷机工作台调节功能的要求。

印刷机;工作台;多方位调节装置;调节原理

目前,手动或半自动印刷机的工作台——作为印刷机的核心部件,大多数只有二维调节功能,而且结构复杂,体积大,设计成本高,在太阳能行业或厚膜电路的印刷上对其工作台的精度要求很高,要求工作台在各个方向都能单独调节、单独锁紧,尤其厚膜电路对套印精度和膜厚要求更高,现有工作台的调节装置已远远不能满足需要;加之手动或半自动印刷机由于其本身的生产效率和生产能力的影响,其设备的销量本身就不大,要想使手动或半自动印刷机在现在竞争激烈的太阳能行业或厚膜电路行业占领一定的市场,不仅要求手动或半自动印刷机功能可靠、机构功能齐全、还要求其成本低,这样才能在市场上立于不败之地,这就对工作台结构和功能提出了非常高的要求,该工作台调整机构正是在这种情况下应用而生。

1 分析与研究

目前国内外大多数手动或半自动印刷设备上常用的工作台三维调整机构主要有以下几种:

(1)工作台Z向调整。采用的有丝杠、电机带动蜗轮蜗杆的螺旋升降器,或者是电机带动丝杠,由电机走步距带动丝杠,从而带动工作台Z向移动,这两种结构外形尺寸大、安装空间要求高,其成本也非常高;

(2)工作台的X、Y及θ的调节。采用的是交叉滚子导轨实现调节,该交叉滚子导轨安装要求高,并且导轨自身具有一定的高度,这使得设计出来的工作台高度无形之中增高很多,而且在实际应用中存在有滑移现象;也有采用自行设计的滑动块在十字槽中移动,该结构对滑动块的尺寸公差和形位公差要求很高,加工精度很难保证,装配后会出现滑动不畅,或一个方向滑动没有问题,另一个方向无法滑动等现象。在这种情况下,经过大量的研究和实验设计了该工作台的X、Y、Z及θ的三维调整装置。

2 总体方案设计

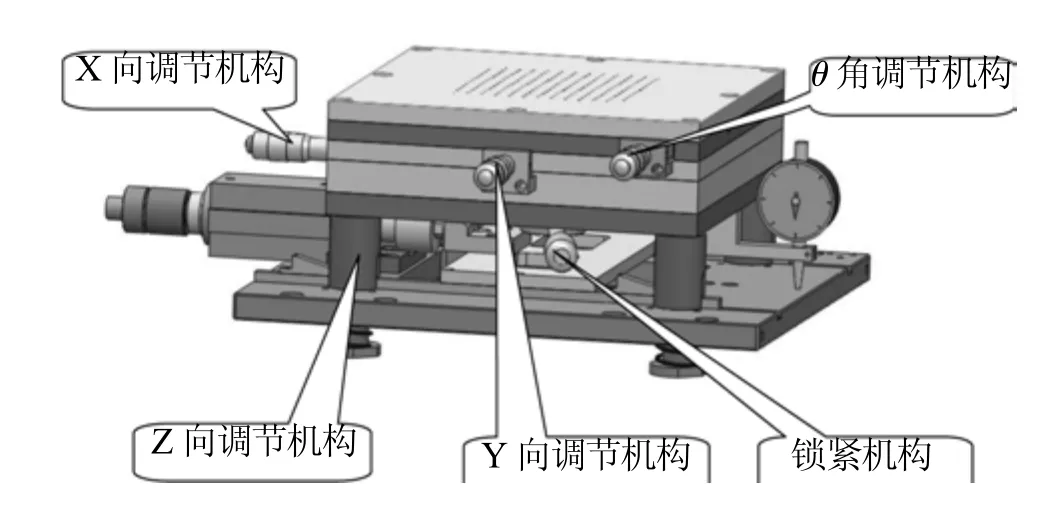

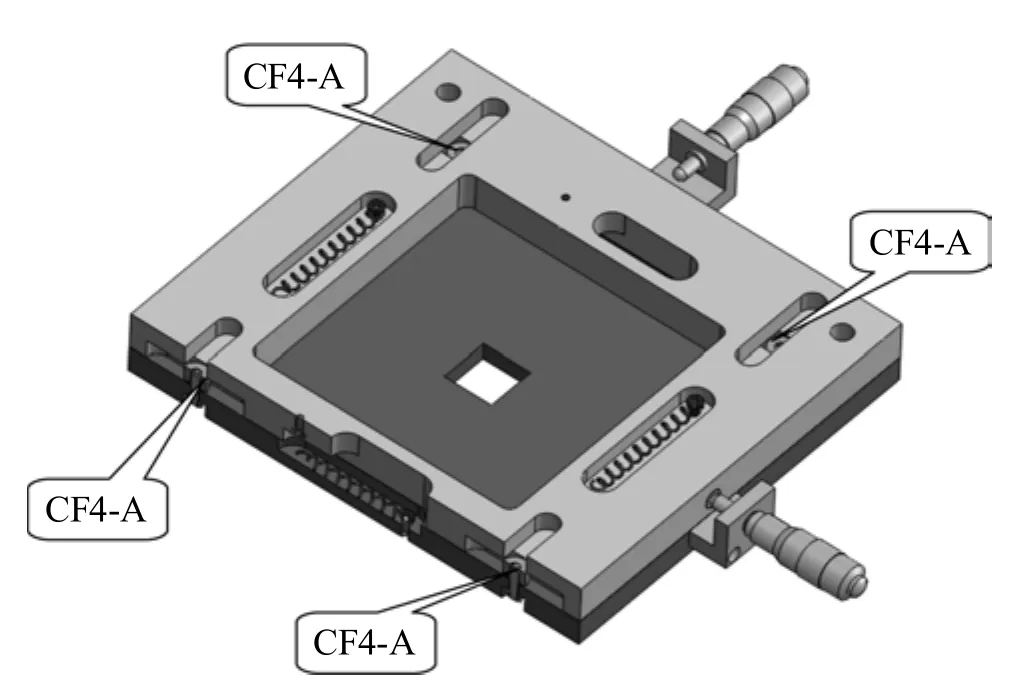

根据以上对国内外手动或半自动印刷机工作台的分析和研究,确定了工作台的调整装置包括X向、Y向、θ向、Z向调节机构以及锁紧机构等五部分构成,如图1所示。

图1 工作台调整装置结构和布局

其中Z向调节机构在工作台三维调整装置的最下面,X向、Y向、θ调节机构依次逐层向上互为制约连接,锁紧机构处在逐层叠加的Z向、X向、Y向、θ角度调节机构四者共同的平面中心位置。

3 关键技术研究分析

3.1 X、Y向调节导向方式

工作台X向调节和Y向调节其关键技术是采用什么样的导向方式?为此对现有国内外手动或半自动印刷机工作台X向调节和Y向调节的导向方式进行分析研究:

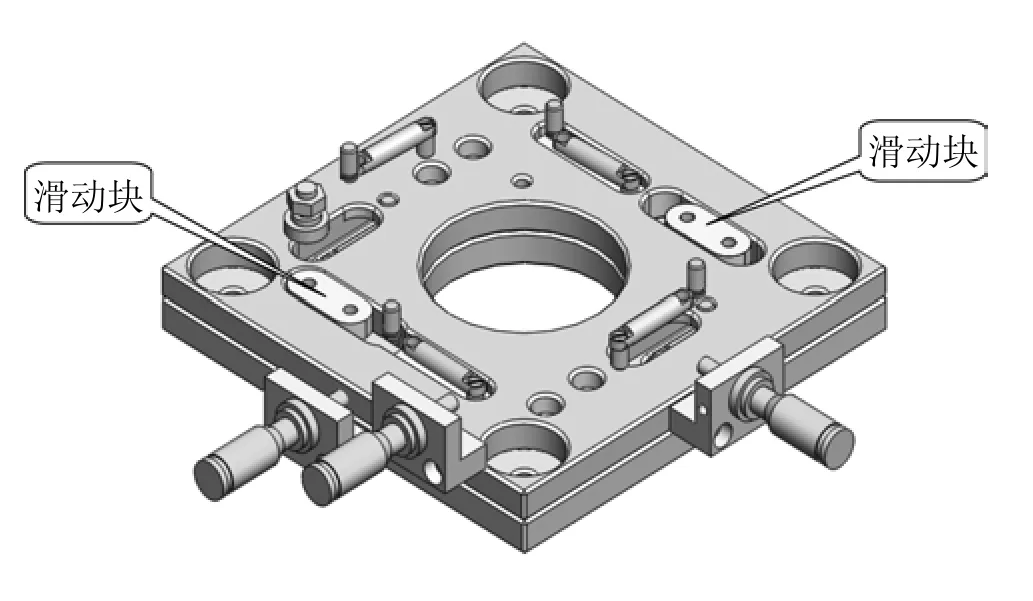

第一种采用在国内手动或半自动印刷机上已使用的自行设计加工的滑动块导向方式,如图2所示。

图2 滑动块导向

这种自行设计的滑动块在十字槽中移动的导向方式对滑动块的尺寸公差以及形位公差要求很高,尤其是在X向或Y向调节要实现其导向,必须是配对使用,这就要求其两个滑动块的中心距尺寸也很严格和准确,加工精度很难保证,且装配后无法避免出现滑动不畅,或一个方向无法滑动的现象。

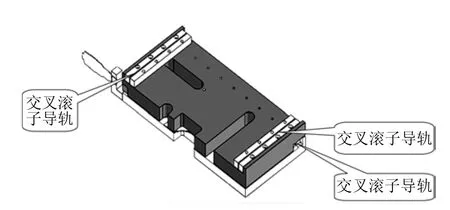

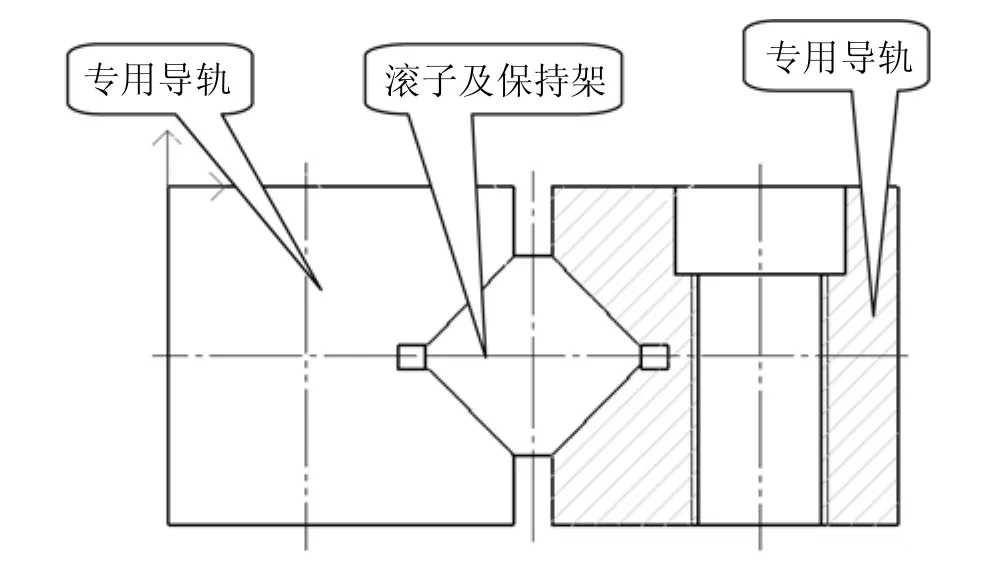

第二种国内手动或半自动印刷机上已使用的交叉滚子导轨导向如图3所示。

所谓交叉滚子导轨,如图4所示,它采用的是圆柱滚子代替滚珠,且相邻滚子安装位置交错90°,采用V型导轨,其接触面长为一般常见导轨的1.7倍,刚性为其2倍,寿命为6倍,由钢板冲制成型,质量轻、滚动轻便、摩擦阻力小、惯性小、反应灵敏等优点,适用于轻、重载荷,无间隙,运动平稳无冲击的场合。

图3 交叉滚子导轨导向安装示意图

图4 交叉滚子导轨剖面图

在工作台X向调节和Y向调节采用交叉滚子导轨导向,交叉滚子导轨必须安装在上下两块板上(如图3所示),并且必须成对使用,该导轨一对总宽度为18 mm,在X、Y导向上共用该导轨2副,分别安装在两块大小为240 mm×240 mm的板两侧,为了保证X/Y导向滑快自如,两板中间留有0.5 mm的间隙,范围为190 mm×190 mm,而锁紧装置安装在各层板的中心位置,锁紧时从上向下的锁紧力使调整好的工作台在导轨面上有一定的滑移量。在这种导向方式下,X向和Y向调整好后,锁紧时进行实验,用光栅数显表对工作台进行测试:

实验一:X向和Y向调整好后,锁紧时对工作台进行测量,其结果如下

第一次锁紧时滑移量为0.03 mm;

第二次锁紧时滑移量为0.044 mm;

第三次锁紧时滑移量为0.034 mm;

第四次锁紧时滑移量为0.032 mm;

第五次锁紧时滑移量为0.038 mm;

在调整好后,锁紧工作台,多次测量发现X向或Y向最大滑移量为0.044 mm;

实验二:为了优化该结构,在靠近锁紧位置的100 mm见方位置加四个0.5 mm×φ5 mm的聚四氟乙烯小柱,再次进行调整后锁紧,多次测量发现滑移量最大为0.020 mm;

实验三:以锁紧位置为中心,加一个φ50 mm× φ30 mm×0.5 mm的聚四氟乙烯的薄环,再次进行调整后锁紧,多次测量发现滑移量最大为0.023 mm;

由此可以得出:采用交叉滚子导轨导向存在工作台锁紧时有滑移现象出现。采用实验二和三的方法,滑移现象虽有所改善,但由于每批次导轨厚度尺寸有误差,在中间加聚四氟乙烯的小柱或薄环,厚度尺寸不好确定:厚度大一点,导轨滑动不畅,厚度小一点,锁紧时滑移量增大,工作台的调整精度无法保证。

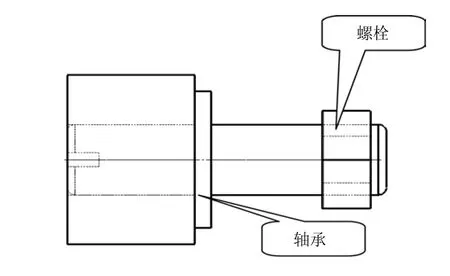

综上实验和分析,翻阅大量的外购件资料,初步选择螺栓轴承作为X、Y向调节导向方式。

所谓螺栓轴承又称滚针凸轮导向器,如下图5所示。它是一种结构紧凑、具有高刚性带轴轴承。它具有以下几种结构特点和特长:

图5 螺栓轴承示意图

第一,其内部装有滚针轴承,在直线运动中可作为导向滚轮使用。

第二,由于其外圈在与配合面直接接触同时作旋转运动,此产品以厚壁构造,在设计上能承受冲击负荷。

第三,在外圈内部,装有带精密保持器的滚针,从而可防止产品侧倒,实现了有意的旋转性能,并且能够承受高速旋转。

第四,外圈外表面形状分为球面形和圆柱形。球面外圈易于吸收轴中心的变形,有助于减轻偏置负荷。

第五,滚针凸轮导向器应用范围广泛,可以实现结构紧凑的设计。

故最后确定采用普通型的滚针凸轮导向器,即螺栓滚针轴承导向来作为X向和Y向调整导向方式。

3.2 Z向调节方式

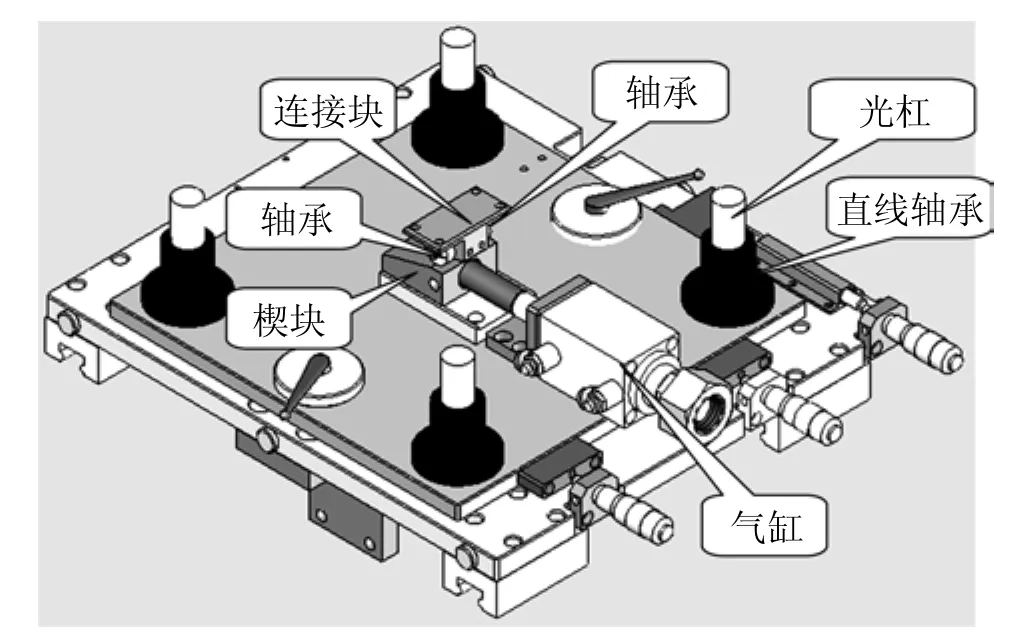

最初采用如图6所示的Z向调节方式。

图6 气缸楔块轴承方式

采用行程可调气缸带动楔块推动与两个轴承固定在一起的连接块,带动其上的工作台在楔块的斜面上做Z向上升或下降,达到Z向调节的目的。

对该机构进行分析研究,对直线轴承和光杠的配合要求非常严,配合过紧,光杠上下运动不灵活,配合过松,承片台受力,承片台的四角抬升高度就不一致,从而影响印刷层薄厚不一致。

另外,四个导柱和中间抬升面很难保证在同一平面上,装配好工作台后,用手轻按工作台出现上下晃动现象,用光栅数显表对工作台四周均布点和连接块中间点五点进行测量,结果发现5点不在同一平面上,只有3点在同一平面上,并且总有两个点处于悬空状态,无法保证工作台平面度和精度。

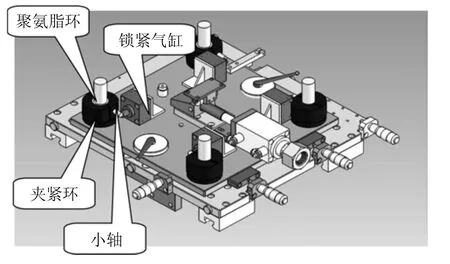

为此对上述结构进行改进,其设计灵感来源于汽车刹车系统,如图7所示。

图7 改进后气缸楔块轴承方式

把直线轴承换成夹紧环,夹紧环无开口半圆固定在底板上,开口半圆固定一小轴,聚氨脂环是一开口环,相当于汽车刹车片,当固定在底板上的锁紧气缸动作,推动夹紧环上的小轴使聚氨脂环死死抱住光杠,使4个光杠上表面与工作台完全接触,装配好后用手轻按工作台进行测试仍然出现工作台上下晃动现象。而且用光栅数显表测量,四角的高度差最大为0.29 mm。

分析发现4个气缸同时动作,由于行程不同,行程差异造成四角的高度差。这种改进也没有达到满意的效果。

最后,对上述两种结构进行优化和重新设计,采用如图8所示的Z向调节机构。

Z向调节上升高度由轴承顶光杠上面靠死,无论工作台受多大的力,轴承始终是顶光杠上面的,从下板到轴承上下面以及光杠上面和工作台下面各个面始终接触从而保证工作台不会出现晃动现象。Z向抬升由一个气缸推动4点同时上升,保证抬升高度一致;从而保证了印刷层薄厚的一致性要求。

4 结构设计及调节原理

4.1 X、Y向调节机构的设计及调节原理

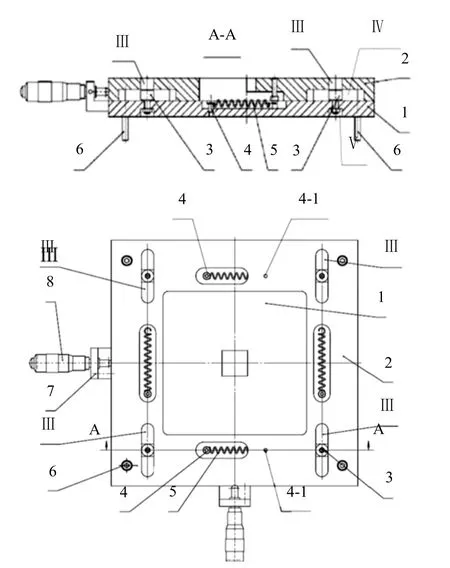

在前面已经确定了X、Y向的导向方式,采用螺栓轴承导向方式,初步选择采用普通型CF型,型号为CF4-A的螺栓轴承,其导向结构设计如图9所示。

图9 X、Y向的导向结构

4.1.1 X向调节机构

工作台中X向调节机构的设计主要由下板1、中板2、X向滑动轴承3、X向下板挂簧钉4、X向中板挂簧钉4-1、X向弹簧5、固定螺钉6、X向调节支座7、X向测微头8组成,见图10所示。

图10 X向调节机构结构示意图

其中,下板1通过4个角处与4个升降结构对应位置由固定件6固定在升降光杠上,下板1四角偏向中心的位置上呈正方形设有4个孔Ⅴ,每个孔上通过螺母固定一个其轴承端处在下板1上表面的X向滑动轴承,下板1上面前后两端各对称固定有一个X向挂簧钉,X向挂簧钉挂接X向弹簧的一端,两个X向弹簧5的另一端分别挂接在中板下面的两个X向中板挂簧钉4-1上,X向弹簧5处在X向弹簧槽中,X向调节支座7固定X向测微头8,X向测微头8的右端与中板2中心线位置贴合,当顺时针或逆时针转动X向测微头8,使中板通过滑动槽Ⅳ以及X向滑动轴承在下板1向X向或负X向移动一定的距离,带动连接在两侧X向挂簧钉上的X向弹簧也被拉伸或缩回同样的距离,移动距离的多少可以通过X向测微头的刻度直观的读出,也可直接设定需要移动的距离,即按要求的调整量直接边看刻度边调整,直到满足要求为止。

4.1.2 Y向调节机构

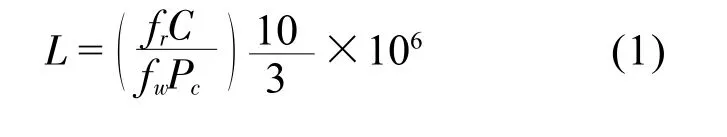

工作台中Y向调节机构的设计主要由中板2、上板9、Y向滑动轴承10、Y向上板挂簧钉11、Y向中板挂簧钉11-1、Y向弹簧12、Y向调节支座13、Y向测微头14组成,见图11所示。

图11 Y向调节机构结构示意图

其中,上板上设有与下板上四个孔Ⅴ位置相同的四个孔,每个孔上通过螺母固定一个Y向滑动轴承,上板下面对称固定有1个Y向上板挂簧钉,Y向上板挂簧钉挂接Y向弹簧的一端,两个Y向弹簧的另一端分别挂接在中板上面的处于左右中心线前侧的左右两个Y向中板挂簧钉上,Y向弹簧处于Y向弹簧槽中,Y向调节支座固定Y向测微头,Y向测微头的端头与上板前面中心线位置贴合,通过顺时针或逆时针转动固定在Y向调节支座上的Y向测微头,使上板在中板上有一定形位公差和尺寸公差要求的滑动槽中沿Y向测微头转动方向Y向或负Y向移动一定的距离,带动连接在两侧Y向挂簧钉上的Y向弹簧也被拉伸或缩回同样的距离,移动距离的多少可以通过Y向测微头的刻度直观的读出,也可直接设定需要移动的距离,即按要求的调整量直接边看刻度边调整,直到满足要求为止。

4.1.3 寿命校核

对初选导向采用的型号为CF4-A的螺栓轴承其进行寿命校核,看其是否能满足要求。其在工作台所在设备的使用条件如下:

工作温度在80°C以下;

工作台在X/Y向调节范围为正负5 mm;

工作台在X/Y向导向时,所受径向载荷大小为12.16 N;

工作台运动属于无冲击平滑运动。

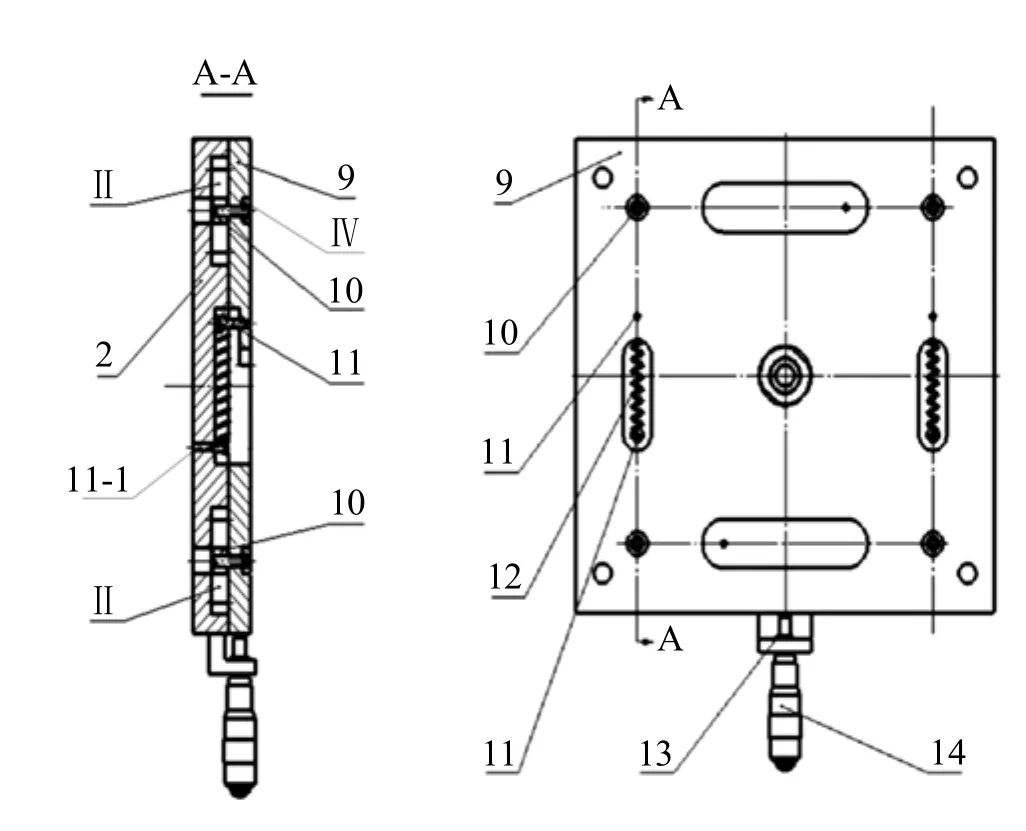

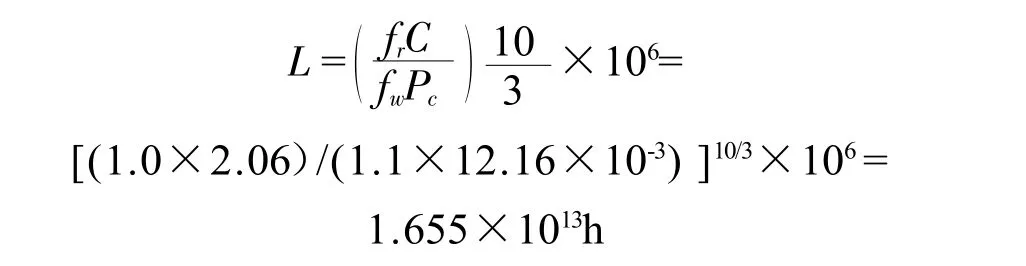

(a)额定寿命校核

对初选导向采用的型号为CF4-A的螺栓轴承其进行额定寿命校核,计算如下:

式中:L为额定寿命(指一批相同的滚针凸轮导向器在相同条件下分别运动时,其中的90%不因滚动疲劳产生表面剥落所能到达的总转数;

C为基本动额定载荷;

Pc为径向载荷,由上可知其为12.16 N;

fr为温度系数,由THK样本,查得fr=1.0;

fw为负荷系数由外购件样本,查得在无冲击平滑运动的情况下fw=1.1。

其中滚针凸轮导向器基本动额定载荷C是指,使一批相同的滚针凸轮导向器在相同条件下分别运行,其额定寿命L等于100万转时,方向和大小都不变的负荷。

由外购件样本,查得型号为CF4-A的螺栓轴承的C=2.06

把以上各值代入公式(1)得:

(b)计算寿命时间

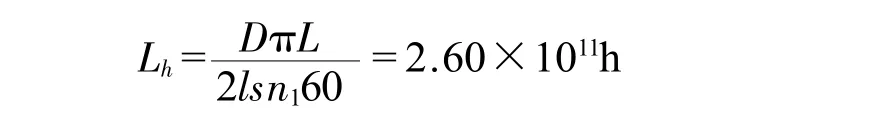

求得额定寿命(L)后,工作寿命(Lh)可用式(2)计算。

在工作台X/Y导向方式中采用的CF4-A的螺栓轴承用于导向,只做直线运动,故可进行寿命校核:

直线运动用:

式中:L为额定寿命;

D为轴承外径;

ls为行程长度;

n1为每分钟往返次数。

其中,由外购件样本差得CF4-A的螺栓轴承:D=12 mm

ls=5 mm(由工作台指标可知),代入计算式(2)得:

由此可以看出Lh<L,故选定的外购件的CF4-A的螺栓轴承作为X、Y向的导向方式可以满足工作台的导向运动要求。

4.2 θ角调节机构

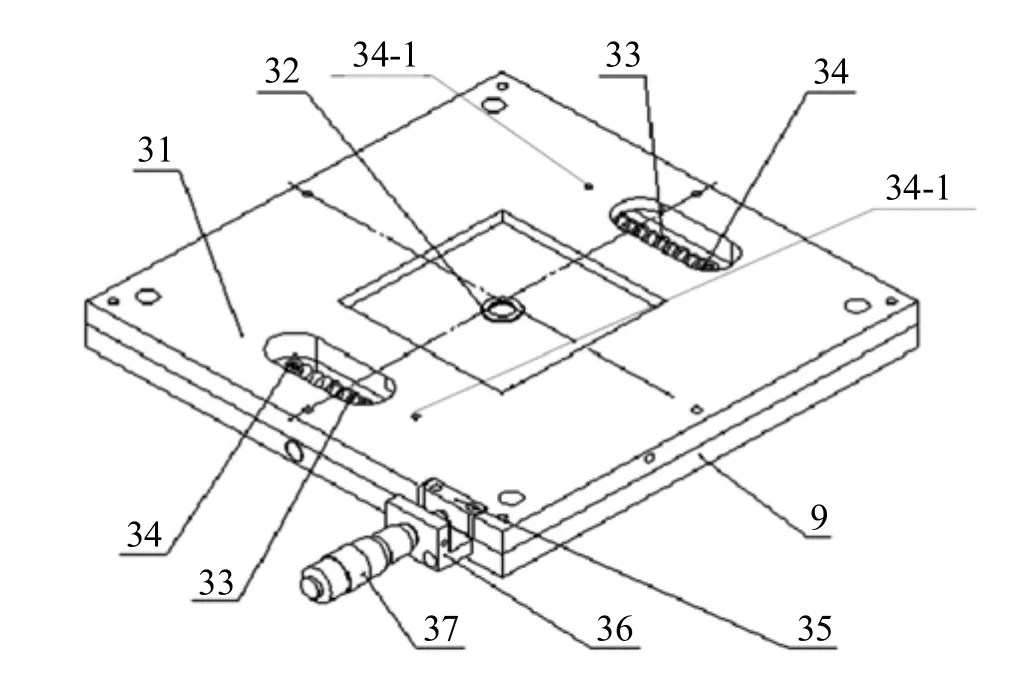

工作台中θ向调节机构由工作台31、上板9、θ向工作台挂簧钉34-1、θ向上板挂簧钉34、θ向弹簧33、θ角调节支座36、θ向测微头37、上板中间套32组成,见图12所示。

图12 θ角调节机构结构

其中,工作台的中心设有一个螺纹孔,上板中间套为具有内螺纹孔的阶梯轴,其细颈段设计有外螺纹,粗颈段设计为光轴,上板中间套通过细颈段螺纹紧密连接在工作台的螺纹孔上,粗颈段的光轴呈动配合地插接在上板正中心的孔内,安装在θ向调节支座上的θ向测微头向前调节时,推动固定在工作台上的两θ向挂簧钉和另一头固定在上板上的两θ向挂簧钉上的两θ向弹簧也跟着转动一定的角度,使工作台以上板中间套为转轴转动一定的角度,从而实现了工作台θ向调节。

4.3 Z向调节机构

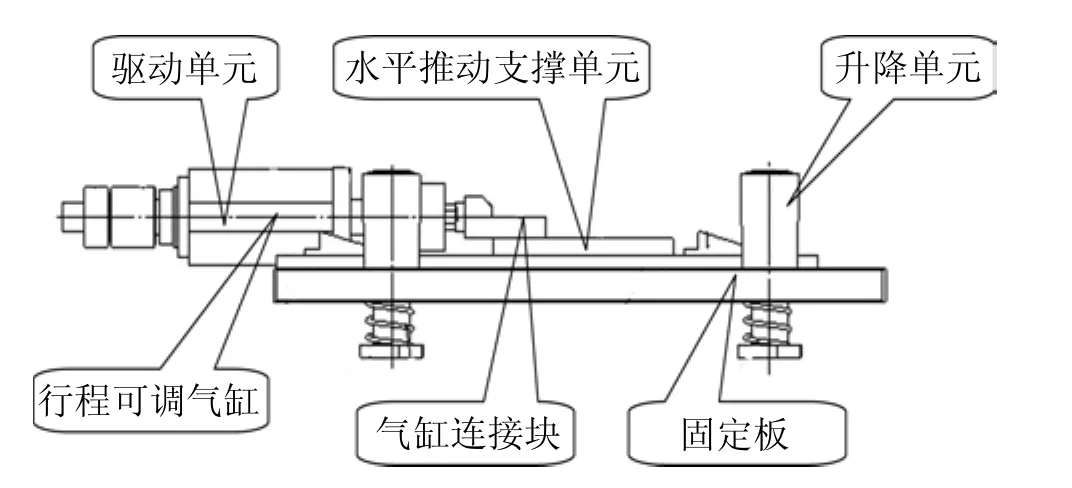

工作台中Z向调节机构由驱动单元、水平推动支撑单元和升降单元三部分组成,见图13所示。

其中,驱动单元由气缸、浮动接头、气缸连接块、气缸行程调节螺母、锁紧螺母以及固定板组成,见下图14所示。

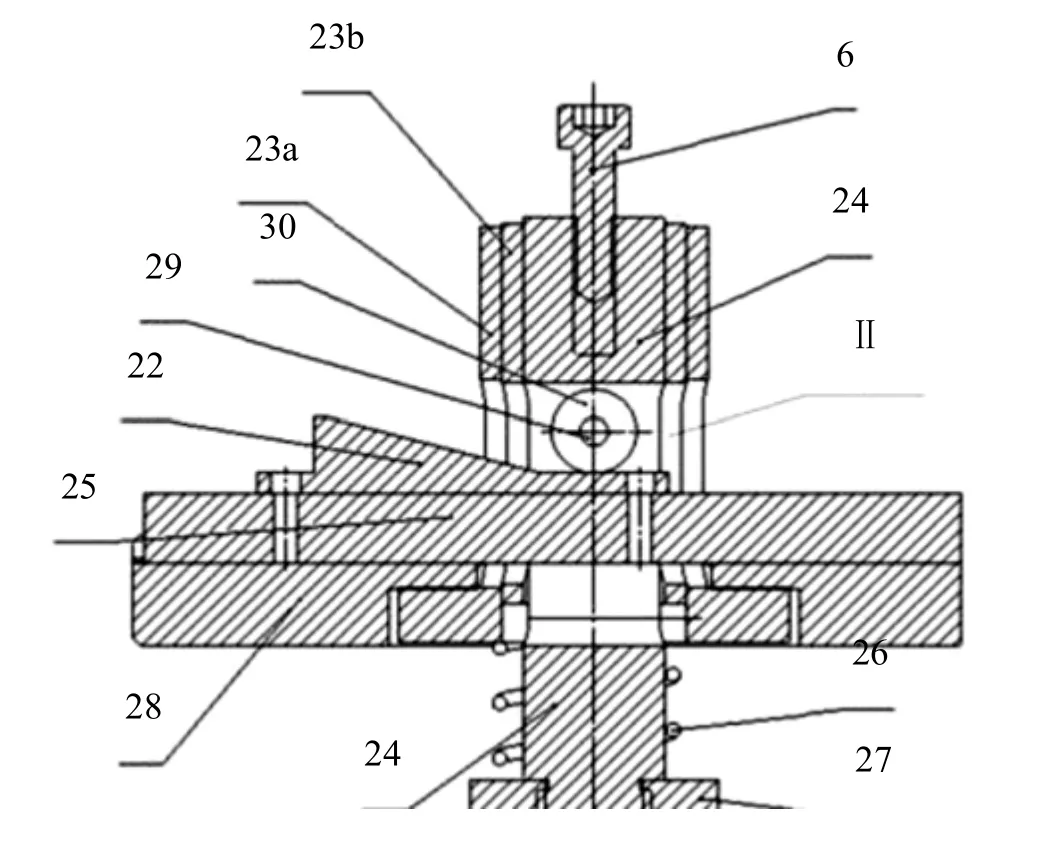

水平推动支撑单元由1个连接推板21、4个设计有直面和斜面的斜块22、两根滑轨25组成;升降单元由4个升降结构组成,每一个升降结构各由外固定套23a、内衬套23b、升降光杠24、抬升弹簧26、光杠锁母27、轴承30、销轴29组成,见图15所示。

图13 Z向调节机构结构组成图(一)

图15 Z向调节机构升降单元剖视图

4个升降结构通过外固定套下面固定在固定板的4个角处,升降光杠顶部连接一个固定件6,升降光杠底端的螺纹部分螺纹连接光杠锁母,升降光杠上与光杠锁母及外固定套法兰的底面贴合安装1个抬升弹簧,升降光杠通过斜块在内衬套中做升降往返运动;

驱动单元中行程可调气缸通过浮动接头与气缸座连接在固定板上,通过调节气缸上的调节母来确定气缸的行程,调节好后,用锁定气缸的行程;由气缸驱动来带动水平推动支撑单元中与其相连浮动接头、气缸连接块、连接推板和滑轨以及连接在其上的斜块做水平向前或向后的移动,水平推动支撑单元的运动带动连接在其上的Z向抬升或下降单元做Z向的抬升或下降运动,从而实现Z向调节,其中Z向调节量可以根据要求自行设计。

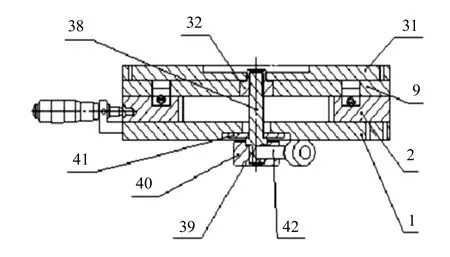

4.4 锁紧机构

工作台中锁紧机构由上板中间套32、锁紧轴38、锁紧棘轮40、锁紧棘轴39、锁紧板41、锁紧手把42组成,见图16所示。

图16 锁紧机构结构示意图

其中,锁紧轴设计为阶梯轴,其上端设计有外螺纹,与固定在工作台上的上板中间套的内螺纹连接,下板、中板、上板通过中心孔依次安装在锁紧轴的上部,锁紧轴中部凸台轴的阶梯面上套接锁紧板,锁紧板与下板中间支口面贴合,锁紧轴的下部轴设有齿状凸槽,锁紧棘轴内孔设有齿状凹槽,锁紧棘轴通过凸键、凹槽安装在锁紧轴的下部轴上,锁紧棘轮与锁紧棘轴通过孔轴结构的内外棘齿连接,锁紧棘轮上螺纹连接锁紧手把;当工作台三维调节完成时,把锁紧棘轮上推与锁紧棘爪结合,顺时针转动锁紧手把使工作台通过锁紧棘轮、锁紧轴以及上板中间套的带动做上下直线微动,锁紧板与下板下面充分接触,从而实现工作台三维调节后位置的锁紧和固定。

5 结束语

该装置已成功应用于中国电子科技集团公司第四十五研究所的多种半自动印刷机上,如WY-216型精密对位丝网印刷机、WY-216T型精密对位丝网印刷机、CY-131侧印机以及CY-211侧印机等。

该工作台调节简单,小巧,整个装置高度不到200 mm(包括锁紧机构),它合理地使用了价廉可靠性高的气缸、滑动轴承、测微头和弹簧等外购件,机械结构设计简单紧凑、零件形状简单、加工成本低,对加工设备要求低,其造价较传统的三维调整装置降低十多倍,极大地降低了设备成本,其驱动方法简单紧凑,调节方便,调节精度高。该装置既适用于要求有三维调整功能的手动或半自动印刷设备的工作台上,也适应于其他需要三维调整的小型化设备上。适用范围广,应用价值高,该工作台多方位调节装置已申请专利。

[1] THK直线运动系统B辅助手册,B19-10[Z].

[2] THK直线运动系统A产品解说,,A19-18[Z].

Design and Research of the Multidimensional Adjustment of a Working Device

REN Xiaoqing

(The 45th Research Institute of CETC,Beijing 100176,China)

The article summarizes a multidimensional adjusting work device used to manual or semi-automatic printing,not only on the analysis and research of the key technology,and the multi direction adjusting mechanism structure and adjusting principle are described in detail,the kind of working adjusting device can not only meet the regulating function of the solar industry printing machine on the table and can meet the requirement for multi range table new to overprint and print accuracy and thick film circuit printing machine high requirements.

Printing Machine;Worktable;Multidimensional adjusting device;Adjusting principle

TP215

B

1004-4507(2015)05-0030-08

任晓庆(1971-),女,甘肃平凉人,1996年毕业于西安建筑科技大学,高级工程师,华中科技大学工程硕士,毕业至今一直从事电子专用设备尤其是印刷设备的研发工作。

2014-10-10