900t大型提梁机钢构件的制作与安装

李振东

【摘 要】本文详细叙述了900t提梁机的主要钢构件的制作工艺和要点,并介绍了这种大型钢结构件现场安装的施工流程和要领,对于制作和安装类似的大型桥梁运架具有较好的实用价值。

【关键词】提梁机;钢构件;制作;安装

900t manufacture and installation of steel components of a large Gantry Crane

Li Zhen-dong

(Shaanxi Construction Machinery Co., Ltd Xi'an Shanxi 710000)

【Abstract】900t Gantry Crane, the main steel components of the production process and the key points, described in detail and describes the construction process and essentials of such a large steel structure on-site installation, fabrication and installation of similar large-scale bridge transport frame has good practical value.

【Key words】Gantry Crane;Steel members;Production;Installation

1. 前言

MDEL900型轮胎式提梁机是我公司与中铁机械研究设计院合作,在JQ900系列架桥机、YL900型运梁车成功投入使用的基础上研发制造的,适用于铁路客运专线预制场32m、24m及20m双线预制混凝土箱梁的起吊、运输、转移和装车等工作;还可以用于预制场箱梁钢筋骨架和整体内模的吊装、移位。整机结构组成如图1。

2. 主要钢构件的制作

MDEL900提梁机主要钢构件包括主梁、支腿和车架,总重达215t,它们组成了提梁机工作的主要支撑和受力构件,制作工艺简述如下:

2.1 主梁的制作。

提梁机的主梁共分为5个节段,最长节段为12m,拼接总长为45.66m,是截面为2200×3200的箱形结构,盖板厚度为32,腹板厚度16,箱内布置有横隔板和纵肋。各节箱梁在制作完成后以连接板用大六角头高强螺栓连接,由于是摩擦型螺栓连接,箱梁的制作尺寸及变形控制要求高 ,所以箱梁的拼配控制就显得十分关键。我们根据以往的制作经验,采取了以下的拼配制作流程:

(1)根据主梁节段尺寸,用201杆件搭建拼配模胎,如图2所示。

(2)第一拼焊:由于腹板高度达3136,应采取对接拼焊;为了节约材料,横隔板的制作也采取分段拼焊制作,并保证其外形尺寸。

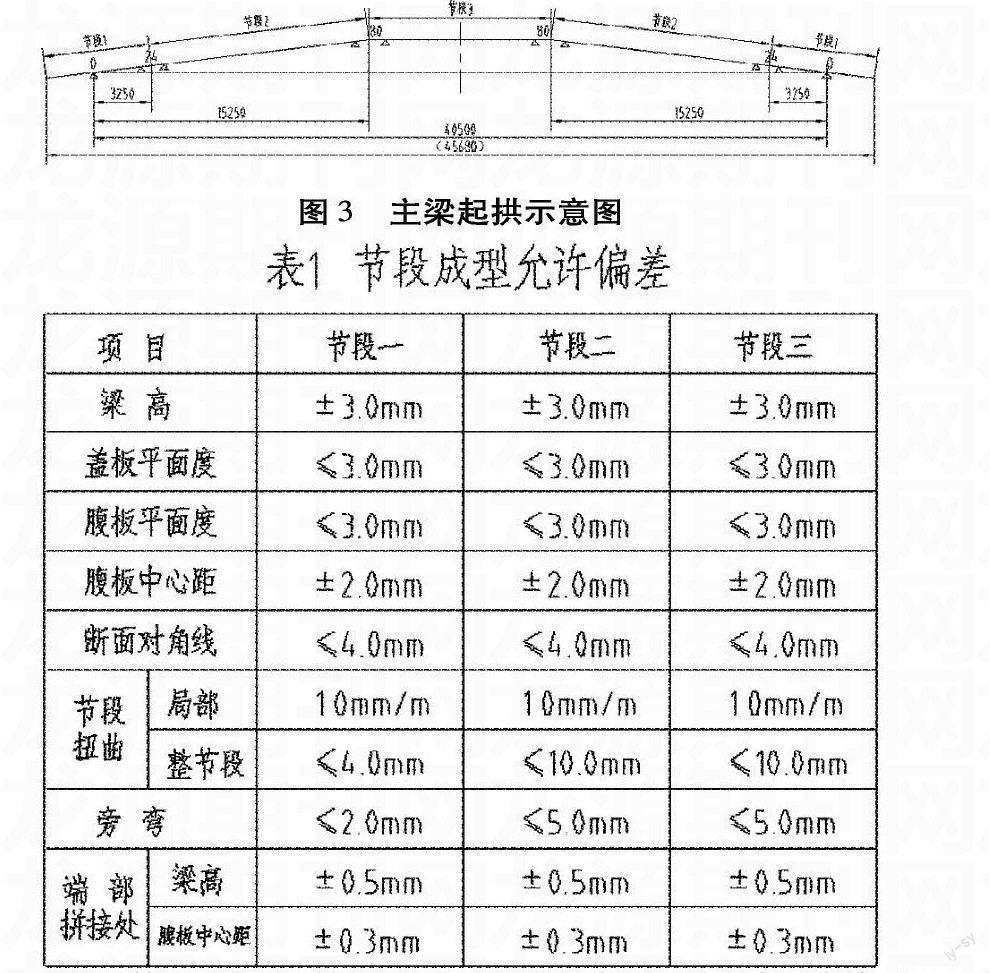

图3 主梁起拱示意图

(3)第二次拼焊:将腹板置于拼配平台上,按尺寸要求水平垫高,上盖板靠贴在拼配模胎的垂直面上,垂直度偏差≤1.0mm;这里要特别注意:拼配时腹板对接焊缝靠近上盖板,腹板坡口朝向箱外。依次拼配各纵肋、隔板,位置偏差≤1.0mm,垂直度偏差≤1.0mm。拼配下盖板、另一侧腹板,要求同上,箱体对角线偏差≤3.0mm,腹板中心距允许偏差±0.3mm,箱口高度允许偏差±0.5mm。最后拼配其余的纵肋、筋板。

(4)焊接:按照焊接工艺要求,进行箱体的焊接。

(5)探伤:按照图样设计要求对腹板与盖板间的主焊缝进行探伤检测。

(6)矫正:具体要求见表1。

(7)进行时效振动处理,消除构件的内应力。

(8)成品制孔:节段2 用相应的连接板作为钻模进行钻孔,并作配对标记。节段1、3在整体试拼装时,调整好拱度后,用相应的连接板号出孔位,再钻孔。

(9)防腐处理:按照防腐工艺要求,对箱梁构件进行喷啥、涂漆处理。

2.2 主梁预拱度设置。

根据起重机规范要求,主梁应设预拱度,这是主梁制作的一个关键和难点,对于本机设计要求主梁安装完成后拱度达到65mm。由于箱梁在个节段制作时以腹板起拱的方法加工难度很大,不容易实现,所以我们采取整节分段起拱的方法,如图3所示:

(1)现场试拼装时应按照上图设置支撑点,支撑位置在连接缝两边约1000处。

(2)检查并调整好箱口连接处各连接面: 主梁接头处两节段断面高度差不大于1mm,宽度(腹板中心距)差不大于0.5mm,整体直线度要求小于8mm。

(3)拼、焊节段二、三轨道:保证轨道中心距偏差不超过1mm,接头处高低不超过1mm,头部间隙为2~3mm,侧向错位不超过1mm。

(4)节段一、三号孔: 在节段二上连接好盖板、腹板连接板,按调整好的位置在节段一、三的盖板、腹板上号孔,待拆装后用相应的连接板配做制孔,注意对各连接板位置进行编号。

(5)拆装,节段一、三分别用连接板配钻连接孔,钻后去除毛刺。

2.3 支腿与车架的制作与组拼。

提梁机的支腿结构为“八”字形斜支腿,如下图所示,它连接于车架主梁上。支腿截面也为箱梁结构,其拼配制作与主梁相似;车架分为两节,以法兰板用高强螺栓连接,箱形结构,外侧带有一组用于轮组连接的法兰,制作时应注意法兰组位于同一平面,保证轮组连接的一致性。

由于各构件的焊接后会存在一定的变形,整机在安装时支腿与车架连接肯定会存在不小的误差,就会发生螺栓穿不上的现象,给整机构件安装造成很大的困难。为了消除这种误差,下面着重叙述一下支腿与车架组拼的方法和要求:

图4 支腿、车架主梁组拼示意图

(1)将支腿连接座焊接完成;车架左侧主梁及右侧主梁焊接及各孔加工完成,并组装在一起,并调整平直;支腿立柱箱体焊接完成,注意上下法兰板不焊。

(2)按图4示位置将三者组拼:分别将支腿连接座、支腿立柱、车架主梁放倒,垫起一定高度,调整好支腿立柱上法兰板与支腿连接座的连接孔,点焊牢固;调整好支腿立柱上法兰板与车架主梁的连接孔,点焊牢固。

(3)焊接支腿立柱上、下法兰板。

(4)将支腿与车架拆开,进行构件防腐处理。

图5 场地布置

3. 提梁机主要钢构件的安装

3.1 场地要求。

提梁机的拼装场地要根据梁场和运梁通道的方位合理布局,一般选择在梁场提梁机的走行通道上。拼装场地应考虑零部件卸车后的摆放位置和汽车吊通过及起吊占位空间,便于吊装和装配。

拼装场地需长×宽=54m×42m的面积。场地布置见图5。

3.2 设备和机具。

设备和机具主要包括汽车吊、钢丝绳、扳手、枕木、测量仪器等。详细如表2所示。

3.3 安装施工过程。

(1)拼装主梁。

根据主梁五个节段的长度,在每个节段的两端摆放枕木垫块。依次拼装主梁的五个节段,装配各接头处的连接板和连接螺栓。

调节主梁整体的旁弯、扭曲和拱度。旁弯不超过10mm,扭曲不超过10mm,中间上拱65mm。调整好后用力矩扳手拧紧接头处的高强螺栓。所有联结螺栓,使用正确,完全紧固,达到规定力矩要求。拧紧力矩按照公式M=k×F×D计算。对于M30的高强螺栓,预紧力为355KN,对于M24的高强螺栓,预紧力为225KN,对于M20的高强螺栓,预紧力为155KN。终拧力矩在计算值的基础上再加大5%。螺纹丝牙露出螺母2~3牙。(见图6)。

(2)拼装车架和走行轮组、安装轮组液压系统和电气系统。

摆好主动轮和从动轮组的位置,将各个轮组与车架相连。安装轮组液压系统和轮组电气系统。

(3)拼装支腿。

用50t汽车吊拼装两侧的支腿,拧紧各处法兰螺栓。

(4)吊装支腿。

用一台200t汽车吊和一台50t汽车吊吊装支腿,200t汽车吊起吊,50t汽车吊溜尾。支腿吊装到车架上方就位,拧紧支腿与车架的法兰连接螺栓。拉好支腿两侧风缆,在支腿两侧用4个5t葫芦与地面锚固。

(5)安装两侧动力系统、司机室、脚手架和走台。

安装车架和支腿处的梯子走台,安装两侧支腿顶部法兰四周的脚手架,安装司机室。将动力系统吊装到位,安装在两个支腿的中间。调试两侧支腿走行轮组的动力系统、液压系统和电气系统。

(6)吊装主梁。

用两台200t汽车吊抬吊主梁到离地面约11米的高度。解开一侧支腿的风缆,通过走行轮组的动力将一侧支腿自行到主梁端部正下方。下落主梁,对接主梁一端与一侧支腿的法兰,连接法兰螺栓。再将主梁另一端吊起200mm,解开另一侧支腿的风缆,通过走行轮组的动力将另一侧支腿自行到主梁另一端的下方。调节支腿的位置,测量两侧车架的对角线,保证车架对角线偏差不超过10mm,下落主梁另一端就位,连接法兰螺栓,拧紧两端的法兰螺栓。

(7)安装起升系统。

将四组起升卷扬机吊装到位,拧紧连接螺栓。安装小车架和导向滑轮组和小车走台栏杆等附件。

(8)安装电气和液压系统。

按照施工图纸,安装整机的电气和液压系统,并调试电气和液压系统。

(9)安装吊具和钢丝绳。

起升系统的电气和液压系统调试好后,在地面装配好动滑轮、吊具。通过导绳和卷扬机的动力穿接钢丝绳。

(10)安装附件和整机调试。

安装未完成的附件,调试整机的电气系统和液压系统。

3.4 安装检查验收。

主要验收项目和质量控制见表3。

4. 结束语

近年来,随着我国高速铁路建设的飞快发展,对相应的铁路桥梁大型施工设备的需求也越来越多,我公司就是在顺应这个潮流中不断开发和制作这些设备。这就要求我们要改变以往的生产操作观念,不断学习和探索新的制作工艺和操作方法,以适应产品发展的需要。本文这种900t大型的提梁机的制作和安装就是我们在生产制作和工地安装过程中的总结。

此外,文中未提及施工中的安全注意事项,在制作和安装过程中应依据相关规范和要求,对这种大型的特种设备提出应有的安全制度和保障措施,杜绝设备的损坏和人员的伤害,确保施工安全,确保产品质量。

参考文献

[1] 李清国.冷作工.北京: 中国劳动出版社,1999.

[2] 中华人民共和国国家标准.钢结构工程施工质量验收规范.GB 50205-2001.

[3] 中华人民共和国国家标准. 起重设备安装工程施工及验收规范. GB50278-98.

[文章编号]1619-2737(2015)05-17-347