非设计工况下离心泵叶轮改造与流场分析

王承禄, 孙 铁, 张 丹

(1.辽宁石油化工大学机械工程学院,辽宁抚顺113001;2.辽河石油勘探局石油化工总厂,辽宁盘锦124022)

离心泵作为一种重要流体输送和能量转换设备,被广泛应用于石油化工、给排水、农业灌溉等领域[1]。其工作原理是原动机带动叶轮转动,叶轮将机械能转化为流体的动能和压能,在离心力的作用下流体从压出室排出。离心泵的过流部件包括吸入室、叶轮、压出室,而叶轮是过流部件的关键部件。由于离心泵的效率一般在50%~60%,而且我国的离心泵效率比国外低5%~8%,所以具有很大的节能改造提升空间[2-5]。长期处于非设计工况下工作是离心泵效率低的一个重要原因,而叶轮又是离心泵重要的过流部件,因此叶轮的结构对提高离心泵效率有着很重要的影响。

1 离心泵节能改造方法

对于离心泵节能优化改造方法一般有变频调节、管路优化、叶轮切割等[6]。变频调节是当流量波动范围大时,通过变频装置使得没有节流损失,保证离心泵效率变化不大,从而保证离心泵在高效区工作;管路优化是通过减少阀门、弯管等调节管路,减少管路能量损失,从而来提高离心泵的效率;叶轮切割是当离心泵的运行的流量和扬程比实际工作所需要的流量和扬程大时,按照表1切割量与比转速的关系切削叶轮直径可以提高离心泵在非设计工况下的效率。石油化工行业中多数采用叶轮切割的方法,但是切割叶轮外径会导致效率降低,而且当切割量达到一定时无法保证叶轮出口有一段直角叶片,会导致叶轮出口和蜗壳间产生涡流,使得离心泵水力效率下降,严重时会产生振动,产生气泡,造成汽蚀,降低叶轮的使用寿命。当切割叶轮外径无法满足时,可以对叶轮重新设计来达到出口有段直角叶片和节能的要求[7]。

表1 比转速与最大切割量Table1 Specific speed and maximum cutting capacity

2 离心泵叶轮重新设计

2.1 工艺参数

以ZA50-400为例,其初始设计工艺参数为:Q设=63.5m3/h,H设=209m,n设=2 950r/min,叶轮入口直径D0=105mm、叶片入口安放角β1A=26°,叶片出口安放角β2A=18°、叶片厚度7mm、叶片数为3片,叶轮出口宽度b2=11mm,叶轮外径为D2=409mm;现实际工况点为Q设=37.77m3/h,H设=130m,n设=2 950r/min;经计算可求得比转速为26.02,由于切割尺寸与比转速有关,可以查阅叶轮切割量和比转速关系表[8],通过计算得到最大切割量为81.8mm,根据切割定律可以算出此时直径为322.57mm。虽然此时切削量满足要求,但是效率下降很大,而且无法保证有段直角叶片出口。考虑到这几个因素,选择重新设计叶轮更为合适。为了不使离心泵内流体流动发生太大变化,叶轮的前后盖板和叶片出口角不做调整,因为这直接影响到压出室的流动情况,若对叶片出口进行调整,这样会使离心泵性能曲线的斜率发生了变化。为了减小工作量,叶片的材料和厚度也沿用原有参数,因此本设计只针对叶轮外径和叶片的包角进行适当调整和完善。

2.2 叶轮外径确定及绘图

取叶片外径为320mm,包角为270°,其他尺寸不变。根据欧拉方程初步计算当Q设=37.77m3/h时的扬程:

根据普弗捷来尔公式:

取Ψ=(0.55~0.68)+0.6sinβ2=0.8

此处取离心泵设计效率η=0.4,取机械效率ηm=0.75,根据比转速取容积效率为ηv=0.6,可得水力效率ηh=0.89。

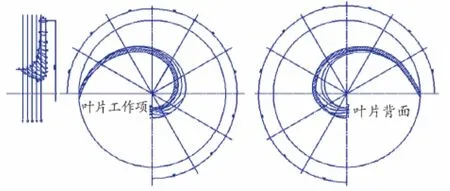

所以叶轮外径为320mm,利用保角变换法绘制叶轮木模图形[9],如图1所示。

图1 叶轮木模图Fig.1 Impeller wooden model diagram

3 流场分析

3.1 模型建立

根据木模截面图,利用Pro-E得到叶轮流道模型,如图2所示,将其保存为STEP格式。

图2 叶轮流道Fig.2 Impeller flow channel

3.2 模型模拟

在Gambit中采用四面体非结构化网格,网格尺寸设置为2.5mm,网格数为444 529,导出网格[10]。在Fluent中,采用三维定常湍流计算;控制方程采用标准的k-ε模型,速度和压力间的耦合算法为SIMPLEC,为了提高计算精度,速度项、湍动能项和湍流黏性系数项均为二阶迎风差分式,压力为标准格式,松弛因子0.3,速度项0.7,湍动能项0.5,湍流黏性系数0.5,湍流耗散项0.3[11]。边界条件设置,入口采用速度入口,通过计算入口速度为1.21m/s,方向垂直进口面;出口为自由出口;壁面和流道中的流体设置为旋转,转速为2 950r/min,方向为逆时针;流道中介质为清水,计算模拟结果如图3-8所示。

图3 整体压力分布图Fig.3 Whole pressure distribution

图4 叶片压力面压力分布图Fig.4 Pressure distribution on pressure surface

图5 叶片吸力面压力分布图Fig.5 Pressure distribution on suction surface

图6 整体速度分布图Fig.6 Whole velocity distribution

图7 叶片压力面速度分布图Fig.7 Velocity vector on pressure surface

图8 叶片吸力面速度分布图Fig.8 Velocity vector on suction surface

3.3 压力和速度分析

本文是对整个叶轮流道模型进行模拟分析,比对单个流道模拟分析要更为准确,因为单个流道分析在参数的设置上没有整体设置的准确。

由图3整体压力分布图可知,虽然局部压力有所波动,但是整体压力分布还是比较均匀,压力由叶轮进口到出口逐渐增加,到出口达到最大。由叶片压力面压力分布图4和叶片吸力面压力分布图5可知,叶片所受到的压力也是随叶轮进口到出口逐渐增大,但是同一位置点,叶片压力面所受到的压力要比叶片吸力面受到的压力大,这是因为叶片是后弯型的叶片,所以符合实际情况。

由图6整体速度分布图可知,总体上流体流动情况比较好,流速分布均匀,没有明显的分离情况,尽管在各流道中速度分布有些不同,但是速度从进口到出口的增加趋势是相同的,进口速度小,出口速度大,是因为叶轮对流体做功使流体能量增加,同时由于叶片是后弯型的叶片,所以叶片压力面的速度也比叶片吸力面的速度大,如图7和图8所示。

综上可知,虽然压力和速度局部有所波动,但是整体变化趋势是相同的,即从进口到出口压力和速度都成递增的趋势,叶片工作面的速度和压力比叶片背面的速度和压力大,这规律与实际情况相符合。

3.4 节能计算

实验基于天津石化炼油部芳烃车间裂解汽油送料泵(P50401A/B)叶轮的重新设计,通过现场对新叶轮安装测试,得到改造前后的数据,如表2所示,表中电流和电压是离心泵工作时的电流和电压。

表2 改造前后数据Table2 Transform data both before and after the test

在实际工况为30.7t/h时,单位换算为42.17 m3/h,改造前泵功率消耗为×0.891×95%×45.1%×10-3=28.9kW。

4 结论

当传统的改造方法不能实现对离心泵的改造时,可以对叶轮在改变包角和叶轮直径,其他不变的情况下,对叶轮重新设计,达到满足实际工况的要求。本文对离心泵叶轮的设计与分析提供了一定的理论依据,为叶轮的改造提供了参考意义。

[1]牟介刚.离心泵现代设计方法研究和工程实现[D].杭州:浙江大学,2005.

[2]吕培文.基于CFD离心泵数值模拟及性能优化[D].上海:华东理工大学,2010.

[3]杨军虎,张学静.离心泵叶轮及导叶的三维实体造型研究[J].甘肃科学学报,2004,16(3):102-105.Yang Junhu,Zhang Xuejing.Research on 3Dsolid modeling of centrifugal pump of impeller and guide blade[J].Journal of Gansu Sciences,2004,16(3):102-105.

[4]杨军虎,蒋云国,张人会,等.确定离心泵叶片包角的新方法[J].兰州理工大学学报,2010,36(4):48-51.Yang Junhu,Jiang Yunguo,Zhang Renhui,et al.New method for determining blade wrap angle in centrifugal pump[J].Journal of Lanzhou University of Technology,2010,36(4):48-52.

[5]严敬,牛妮,李维承,等.保角变换离心式叶片绘型的新方法[J].兰州理工大学学报,2008,34(4):58-60.Yan Jing,Niu Ni,Li Weicheng,et al.A new way to plot centrifugal blades with conformal transformation[J].Journal of Lanzhou University of Technology,2008,34(4):58-60.

[6]李世煌.叶片泵的非设计工况及其优化设计[M].北京:机械工业出版社,2005.

[7]郝娇,林长健,孙玉兰.偏离设计工况下离心泵叶轮改造计算[J].化工机械,2010,37(2):170-172.Hao Jiao,Lin Changjian,Sun Yulan.Off-design conditions centrifugal pump impeller transform computing[J].Chemical Machinery,2010,37(2):170-172.

[8]钱锡俊,陈弘.泵和压缩机[M].东营:石油大学出版社,1988.

[9]关醒凡.泵的理论与设计[M].北京:机械工业出版社,1987.

[10]赵斌,孙铁.基于CFD技术的离心泵叶轮的优化设计[J].石油化工设备技术,2007,28(6):43-45.Zhao Bin,Sun Tie.The optimization design of centrifugal pump impeller based on CFD technique[J].Petro-Chemical Equipment Technology,2007,28(6):43-45.

[11]张圣.离心泵参数化设计和分析[D].成都:西华大学,2011.

- 石油化工高等学校学报的其它文章

- ZSM-5/KL复合分子筛的形貌控制及轻烃芳构化性能