某发动机正时盖罩辐射噪声优化的研究

李 凯,王金立,张立庆,王 强

(安徽江淮汽车股份有限公司技术中心,合肥 230601)

0 前言

噪声已被公认为一种重要的环境污染。国内外都制定了许多有关噪声控制的标准和法规。人们对整车舒适度要求不断提高,降噪是提高整车舒适度的方法之一,所以发动机降噪逐渐被重视起来[1]。发动机正时罩壳具有薄壁件和大平面的特点,所以发动机前方往往是主要的噪声辐射方向。

某发动机在试验开发过程中发现,前方是主要的噪声源。通过频谱分析,噪声源识别,确定正时盖罩共振辐射噪声是前方主要噪声源[3]。通过CAE计算及分析确定了优化方案:

(1)上正时盖罩加筋处理,同时在中间位置增加固定螺栓。

(2)下正时盖罩加筋处理。通过试验验证,正时罩壳大大降低了发动机前方和整机噪声水平。

1 问题描述

试验是在发动机半消声室里进行,台架布置如图1。在发动机进气侧、排气侧、上方和前方各布置一个麦克风,距离发动机1m。

图1 台架布置图

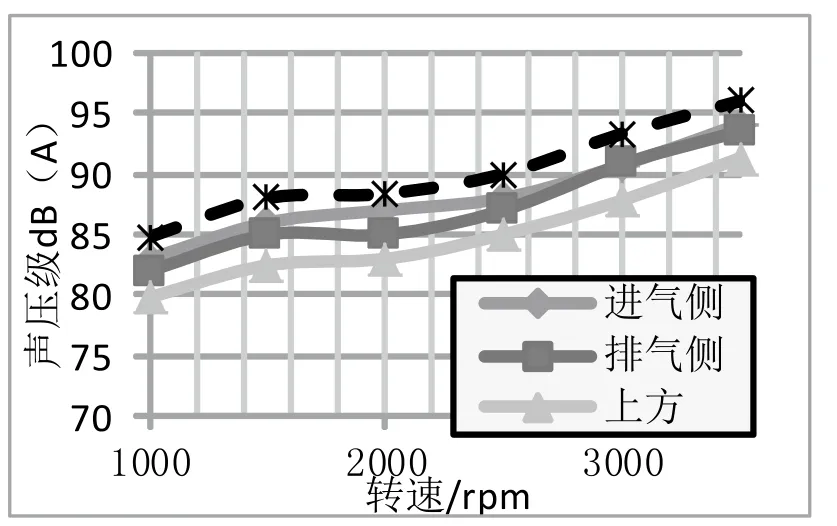

发动机全负荷加速工况记录四个方向的噪声,试验结果如图2。从试验结果可以看出发动机四个方向中,发动机前方噪声最大,较其余三个方向大3-6dBA左右,占整机辐射噪声的50%以上,是主要的噪声辐射源。因此发动机的前方是NVH优化优先考虑的方向。本文主要是以发动机前方正时盖罩为研究对象,对发动机进行降噪。

图2 发动机四个方向噪声

2 问题分析

2.1 频谱分析

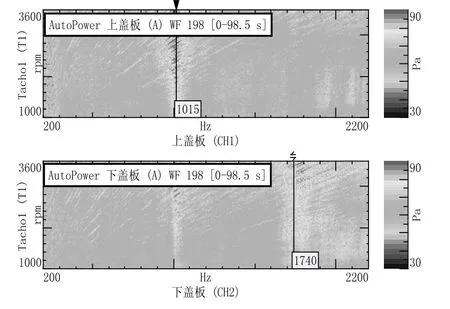

发动机前方噪声频谱存在两处明显的共振噪声,中心频率分别为1015Hz、1740Hz。通过数字滤波回放,两处共振噪声能量均较大,1015Hz频带噪声更加突出,整机声品质较差。所以必须找出两处共振噪声的源头,才能针对性的进行整改,对发动机进行降噪。

2.2 噪声源识别

发动机噪声源识别的方法很多;文中只列举了近场测量法,表面振动测量法,基于Beamforming声源识别法。

近场测量法:在发动机上下正时盖板中心位置各布置一个近场麦克风,距离盖罩的辐射面0.3m。试验表明1015Hz频带噪声主要是由上正时盖罩振动辐射产生,1740Hz频带噪声主要是由下正时盖罩振动辐射产生,如图3。

图3 发动机上、下正时盖罩噪声colormap图

表面振动测量法:在发动机上下正时盖板中心位置均布置了振动传感器。从colormap图上可以看出,上正时盖罩上沿着发动机曲轴轴线方向存在1015Hz的结构共振,下正时盖罩上存在1740Hz的结构共振。所以可以推断1015Hz频带的噪声是由发动机上正时盖罩共振辐射产生;1740Hz频带噪声主要是由发动机下正时盖罩共振辐射产生。

声源定位测量法:发动机前方1015Hz共振噪声位于发动机上正时盖罩中心处。1740Hz共振噪声位于发动机下正时盖罩中心的位置通过试验数据分析,发动机正时盖罩存在明显的共振,对前方噪声贡献较大。

3 正时盖板有限元建模及模态分析

首先建立有限元模型,包括发动机上下正时盖罩、部分机体、部分缸盖、部分凸轮轴盖。有限元模型由HyperMesh划分,网格类型选择C3D10,计算采用ABAQUS解算器。

因正时罩为薄壁件,相比之下机体刚性很大,为此对盖板进行约束模态分析。盖罩与机体的结合面设定边界接触。计算结果与上述试验结果一致,正时盖罩的前两阶阶模态频率为1048Hz、1812Hz,与测试结果中的上下盖板的振动频率相接近,而且振动位置吻合,均为正时盖罩中间区域的局部鼓动。通过以上现象分析表明,正时盖板在中间区域缺少固定支撑和加强筋,导致盖板的局部刚度较低,在外部载荷的激励下,容易引起明显的振动响应。

设置设计变量为优化区域,响应为前两阶固有频率及体积比,目标函数为体积比最小,约束条件为第1、2阶模态固有频率。采用拓扑优化技术进行分析得到初步的优化结果。根据优化区域拓扑图,结合零件的加工工艺及装配约束,对原始模型进行修改得到正时盖罩的最终优化模型。上正时盖板原盖板的基础上采用满布式方形加强筋,同时在盖板的中心位置添加了固定螺栓,下正时盖罩增加加强筋。CAE分析显示一阶模态频率提高到了1698Hz,提高了70%,下盖罩模态频率提高到2000Hz以上,较原正时盖板模态明显提高。

4 试验验证

4.1 单体模态试验结果

在正时盖罩表面划分响应点,并进行标记,响应点应尽量避开物体的振动节点。在盖罩外表面依次选取40个响应点,采取移动振动传感器,单输入多输出的方式进行激励测试。由于模态试验测的是自由模态,本次只对比整改前后7-10阶模态频率的变化,即正时盖罩刚度的变化。从试验结果可以看出,整改件7-10阶模态频率提高20%以上。

4.2 噪声振动试验结果

将优化后的上下正时盖罩进行试验验证。考察优化方案的准确性及优化效果。试验表面,优化后的上正时盖罩的一阶共振频率为1650Hz,下正时盖罩在2000Hz以内无共振,试验结果与仿真结果基本一致。发动机前方噪声平均降低1-2dB(A),四方平均噪声降低约0.5-1dB(A),有效解决了发动机前方噪声大的问题,同时提高了整机的声品质。

5 结束语

本文针对发动机前方噪声大的问题,通过频谱分析,噪声源识别,确定了发动机前方噪声大是由于发动机前方上下正时罩壳的共振辐射噪声造成,结合CAE优化分析与试验相结合的方法,最终发动机前方噪声平均降低1-2dB(A),发动机整体噪声降低了0.5-1dB(A),同时在其他机型的开发中也具有借鉴意义。

[1]吴炎亭.内燃机噪声振动与控制[M].北京:机械出版社,2005:1-64.

[2]陈楠.汽车振动与噪声控制[M].北京:人民交通出版社.2005:1-30.

[3]庞剑,何华.汽车噪声与振动—理论与应用[M].北京:北京理工大学出版社,2006:178-180.