TZM合金的研究现状及展望

王晓东,司岸恒

(河南科技大学 河南省耐磨材料工程技术研究中心,河南 洛阳 471003)

1 前言

自1778年金属钼被发现以来,便以其熔点高、强度大、硬度高等优点被广泛应用于冶金工业、化学工业、航空及核能技术、金属加工工业等领域,是一种具有战略意义的稀有金属。但钼金属也存在较为明显的性能缺陷,即:当使用温度达到或高于1000℃时,纯钼开始再结晶,材料将发生较为明显的脆化,强度有较大下降,这一缺陷的存在,始终使钼金属无法在实际工业中得到广泛应用[1-4]。

为改善钼金属的这一性能缺陷,中外学者进行了各种尝试,目前较为流行的做法是在纯钼金属中掺杂各种微量元素对钼金属进行合金化,从而达到弥补缺陷,提高性能的目的。现已开发出的钼合金有MHC、TZC、TZM 等,其中TZM(Titanium-zir-coniummolybdenum) 合金最为常见,其钼金属基体中掺杂的Ti、Zr、C等微量元素可形成Mo-Ti、Mo-Zr固溶体以及TiC、ZrC弥散质点,通过固溶强化及弥散强化的原理对钼金属进行有效强化,不仅提高了室温力学性能,也使合金的再结晶温度有所提高,从而提高了合金的高温性能[5-8]。

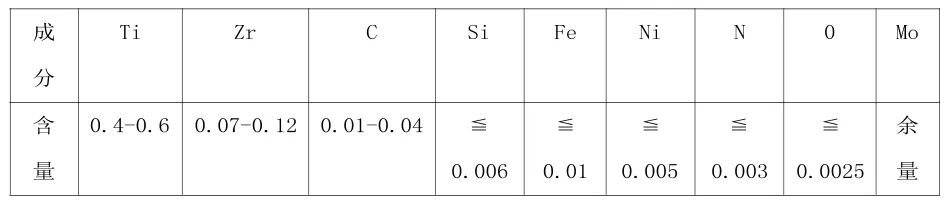

表1 TZM合金的成分

2 应用范围

与纯钼金属相比,TZM合金再结晶温度较高,高温力学性能更为优良,并具有良好的抗腐蚀性,在航空、航天、核能等领域得到广泛应用。如基于其优良的高温力学性能,可被用来制造核能源的耐热部分、航天器的散热面板、火箭发动机的喷嘴,鱼雷发动机中承受高温的配气阀体等;基于其对金属液体的良好抗腐蚀性,可被用来制作如玻璃熔炉中的搅拌主轴等;还可用于X射线旋转阳极零件,压铸模具,先进难变形材料的等温锻造模具高温炉中的发热体、隔热屏等[9]。

目前,国内生产的钼钛锆合金与国外相比,使用性能存在较大的差距,高性能的钼钛锆合金主要依赖进口,特别是在一些高、精、尖行业中,如核能、航天工业中使用的钼钛锆合金,基本全部来自国外。表1列出了TZM合金的成分[10]。

3 TZM合金的制备方法

工业上常用真空电炉熔炼法和粉末冶金法进行TZM合金制备,下面分别对这两种方法进行介绍。

真空电炉熔炼法 当极间为低电压,大电流状态时,将会在两极之间产生气体弧光放电,这种弧光区的温度高达5000K。与此同时,巨大的正离子层和电流密度将会在阴极周围产生,并形成强大的电场,并导致阴极发射电子;极间的气体分子在这些电子的碰撞下电离,产生更多的正离子和二次电子;这些正离子和二次电子通过电场的加速作用,又分别撞击两极,从而得到更高的温度。在高温的作用下,纯钼将被熔化,并在熔融状态下与一定比例的Ti、Zr等合金元素充分熔合,最后通过普通的铸造方法得到高温钼合金。

真空电炉熔炼法的优点在于:

(1)隔绝大气污染,提高合金纯度。

(2)与非金属耐火材料无接触,有利于提高合金纯度。

(3)更有利于进行后期的提纯工作。

(4)凝固顺序自下而上,有利于杂质上浮,在一定程度上改善铸锭的组织。

不足在于:由于生产工艺复杂,导致了大型设备投入较多,生产周期比较长,产品质量不稳定。

粉末冶金法 主要是通过冷等静压的方法,将按照一定比例充分混合的高纯度钼粉及TiH2 粉、ZrH2 粉、石墨粉等压制成块,然后通过高温烧结的方法制成TZM坯料。坯料再经过高温热轧(高温锻造)、高温退火、中温热轧(中温锻造)、中温退火消除应力、然后温轧(温锻)而得到TZM成品料。

与真空电炉熔炼法相比,粉末冶金法制作工艺简单,生产周期相对较短,产品的质量更易控制,更容易得到晶粒细化、组织均匀的成品,从而对进一步加工更为有利;更有利于实现自动化批量生产及近净成形,从而有效降低生产成本。

在国内,使用粉末冶金法制备大型TZM合金板材及最大直径为Ф40mm的棒材已在北京钢铁研究总院和上海钢铁研究所共同研究下获得成功;宝钛集团的TZM板材和棒材生产已形成规模,并在用户中得到了良好的反应。美国的H.C.Starck和Cleveland公司采用电弧熔炼法制备TZM合金,已经可以把硅含量控制到10mg/kg以下,氧含量小于0.002%[11-13]。

4 TZM合金的强化机理

固溶强化、第二相强化和形变强化是TZM合金的主要强化机理:固溶强化发生在烧结过程中,当烧结温度达到了Zr在Mo中发生固溶的温度时形成固溶。Ti、Zr等合金元素溶解在Mo基体中使Mo的晶格发生畸变,由于Zr和Mo的原子尺寸差别因子为+14.3,而Ti和Mo的尺寸差别因子为+4.4,很明显,Zr引起的晶格畸变要远大于Ti所引起的晶格畸变,所以固溶强化主要是Zr的作用,这种作用在高温下更为显著。C.C.戈列利克提出的位错和杂质原子的相互作用理论认为两者之间的相互作用总是指向弹性应力降低的方向,该理论对于固溶强化机理进行了较为完善的解释。位错堆积区内分布了大量的Ti和Zr等合金元素,从而导致这些区域的弹性不完善性降低,内能降低,需要比纯钼大得多的能量才能使这种系统的弹性平衡被破坏。

第二相强化Ti、Zr合金元素容易形成氧化物以及细小的碳化物等第二相颗粒,这些颗粒会对位错、滑移产生阻碍作用,从而提高合金强度。但第二相不易过多存在,因为脆性会随着第二相的增多而增加,当第二相的量达到一定程度时,材料性能急剧下降,为后期加工增加困难。研究发现m(Ti+Zr)/m(C) 形成碳化物的最佳比例为4~10。Ti、Zr氧化物的形式还没有确定,大部分学者以TixZryOz 表示。这些氧化物分布在Mo晶界附近,在合金变形时能有效阻碍晶界运动,从而提高合金性能;同时,晶界会沿着阻力较小的轴向而非径向进行迁移,这种迁移的最终结果会形成搭接组织,不仅提高了再结晶温度,也使再结晶晶粒的韧性得到提高。

形变强化 对TZM合金进行再结晶温度以下成形加工时,晶粒将被拉长,晶格在外力作用下产生畸变,位错不断增殖,合金得到强化。形变强化的效果随着变形量的增加而增强,但可以通过退火的方法降低强度,提高塑性。合金氮化可以与退火同时进行,氮化后基体内产生氮化炱质点,就能使合金的硬度和拉伸强度得到进一步的提高[14-19]。

5 展望

综上,TZM是一种优良的高温合金,但也有其不足之处,今后的研究方向应主要集中在如何提升其性能短板上。比如:为防止其抗氧化性不足,对工件进行涂层保护处理,但效果并不理想。理论研究方面,关于强化机理的分析较少;可添加的强化元素和强化物种类较为单一;有关第二相强化的分析及研究有所欠缺;关于各种强化元素的添加数量对于合金性能影响规律方面的探索不足;如能够进一步提高TZM合金的再结晶温度,该合金将会得到更为广泛的应用;相比国外,国内的高温蠕变方面的相关研究已落后于。笔者相信,随着上述应用及理论研究的深入开展,TZM合金一定会得到更大的性能提升,进而在现代化工业中的各个部门扮演更加重要的角色。

[1]Li Honggui( 李洪桂) .Metallurgy of Rare Earth( 稀有金属冶金学) [M].Beijing:Metallurgic Industry Press,1990.

[2]HiroakiKurishita,YujiKitsunai,TamakiShibayama,etal.Development of Moalloys with improved resistance to embrittlement by recrystallization and irradiation[ J].Journal of Nuclear Materials,1996,223-227:557-564.

[3]Hans-Peter Martinz and laus Prandini.The carburization and nitriding of molybdenum and TZM[J].International Journal of Refractory Metals and HardMaterials,1993 -1994,12(4):179-186.

[4]J.H.Zheng,W.F.Bogaerts,I.Vancoillie,etal.Initial corrosion evaluation of molybdenum based alloys for the NET divertor design[ J].Fusion Engineering and Design,1991,18:179 -183.

[5]Hui-JiShi,Christophe Kornand Guy Pluvinage.High temperature isother mal and thermomechanical fatigue on amolybdenum-based alloy[ J].Materials Science and EngineeringA,1998,247(1-2):180-186.

[6]陈程,尹海清,曲选辉.高纯钼板断口形貌和组织分析[J].稀有金属,2007,31(01):10-13.

[7]胡德昌,胡滨.航天航空用新材料—难熔金属及其合金[J].航天工艺,1996,10(03):34-40.

[8]王东辉,袁晓波,李中奎.钼及钼合金研究与应用进展[J].稀有金属快报,2006,25(06):1-7.

[9]王敬生.TZM 合金板、棒材的研制和应用[J].中国钼业,2007,31(02):44.

[10]杨文甲.粉末冶金TZM 钼合金板坯热轧开坯工艺的研究[J].有色矿冶,1995(03):30.