走向大倾角煤层底板穿层钻孔设计方法

童 闯

(国投新集能源股份有限公司新集二矿,安徽 淮南 232180)

矿井底板穿层钻孔要根据复杂多变的现场条件设计,才能提高钻孔利用率,达到节支降耗与效果提升的双重效果。例如新集二矿的131306工作面受阜凤逆冲断层及伴生断层影响,工作面内煤层局部变化较大,东翼煤层在走向上角度逐渐抬升,最大达到17°。施工底板穿层钻孔的过程中常有钻孔见不到煤的情况出现,无疑在经济上造成了返工及浪费,在瓦斯治理效果上也打了折扣,有必要根据煤层赋存的实际情况来改进以往的钻孔设计方法。

1 钻孔设计方法分析

(1)常规钻孔设计方法。对于煤层走向倾角变化不大的回采区段、煤巷条带及石门揭煤区域,穿层钻孔设计中可以忽略煤层走向小幅度的坡度变化,视为水平赋存。实际施工后,通过对钻孔见煤(岩)情况分析及测斜验证,证明钻孔可以做到有控制预抽煤体。

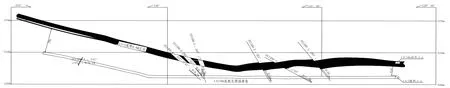

(2)本工作面钻孔设计条件。131306底抽巷平面布置在131306工作面回采区域内,与上覆13-1煤层间距平均24m左右,坡度随工作面走向变动,最大达到17°,见图1示:

图1 131306底板瓦斯抽排巷剖面图

常规钻孔设计方法针应用于这种走向坡度的变化较大的煤层无疑会造成大量钻孔无法见煤、形成钻孔控制空白带以及钻孔量上的浪费,因此有必要在设计源头上改进方法。

2 钻孔设计方法的改进

(1)钻孔设计方法的改进。在131306底板瓦斯抽排巷5#钻场(位于变坡点附近)及后续钻场钻孔设计中,采取如下思路:圈定钻孔走向控制范围→走向上划分钻孔列→根据列从平面图中解析倾向剖面→根据倾向剖面设计倾向钻孔。

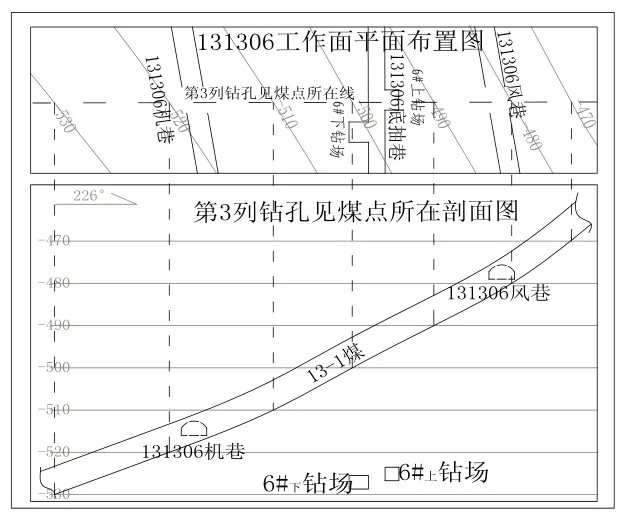

1)圈定钻孔走向控制范围。131306底抽巷6#上下帮钻场走向上沿煤层层面自5#钻场向里控制40m范围。

2)走向上划分钻孔列。在走向上沿煤层层面自5#钻场向里每10m布置1列钻孔,如图2所示,共设计5列钻孔。

图2 6#钻场分列剖面图

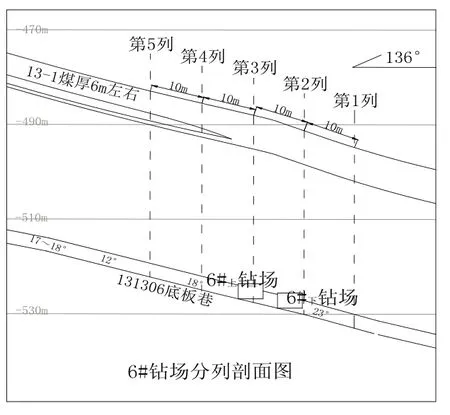

3)根据列从平面图中解析倾向剖面。以第3列为例,根据工作平面布置图中煤层底板等高线以及巷道分布,钻场、巷道标高等要素,可以绘制出第3列孔钻孔终孔点所在的剖面图,方法见图3示:

4)根据倾向剖面设计倾向钻孔。第3钻孔所在煤层剖面上煤层倾角22~43°,平均30°,属倾斜煤层,控制机风巷轮廓线外15m,倾向上见煤点间距按15m布置。

图3 第3列钻孔见煤点所在剖面

根据第3列孔钻孔所在的剖面图,可以绘制出本列钻孔布置平剖面图,按上述方法,可依次分别绘制出其余各列钻孔布置图,采用三角函数可以分别计算出各钻孔设计参数。

(2)与常规设计方法在施工效果上的比对。采用改进的设计方法前用常规设计方法设计并指导施工时,前3个钻孔中有2个未见煤,且见煤的钻孔见煤孔深与设计预计偏差较大。已通过实际施工验证,改进设计方法后,钻孔可以准确控制到预抽区域、不留抽采死角,提升钻孔实际工效,避免“见”不了煤以及见煤长度短等。保障了钻孔规模成型,减少废孔、补孔等情况,利于标准化钻场创建及方便抽采管路联接,在瓦斯治理钻孔设计中,具有很好的实用及推广价值。

[1]俞启香.矿井瓦斯防治[M].徐州:中国矿业大学出版社,1992.

[2]王茂林.井下瓦斯抽采实用技术[J].煤炭工业,2015.

[3]赵青云.许英威;高瓦斯工作面的瓦斯抽放技术[J].矿业安全与环保,2000.

[4]潘霄.高瓦斯厚煤层采空区瓦斯抽采技术研究[D].辽宁工程技术大学,2011.

——工程地质勘察中,一种做交叉剖面的新方法