航空发动机燃油总管支架断裂故障分析

刘天文,李舜酩,庞燕龙,何 云

(1.南京航空航天大学能源与动力学院,南京210016;2.中国燃气涡轮研究院,成都610500)

1 引言

航空发动机外部管路主要用于输送燃油、滑油和空气等介质,是发动机附件系统的重要组成部分[1]。根据美国空军各业务公司的统计,飞机元件故障总数中,燃油、气压和液压方面的故障占50%~60%,高居航空发动机结构故障之首[2]。由此可见,管路的结构完整性是整个飞机、发动机结构完整性和可靠性的重要组成部分。引起外部管路及支架断裂的原因,包括加工、装配、温度和振动等,其中振动是主要原因。因此,对管路系统固有频率进行分析调整,最大可能地避免共振尤为重要。

某型航空发动机在试车过程中多次发生燃油总管支架断裂故障,本文通过断口及有限元分析,找到了故障发生的原因,并通过增加支架刚度与支架数量成功排除了该故障。

2 故障简介

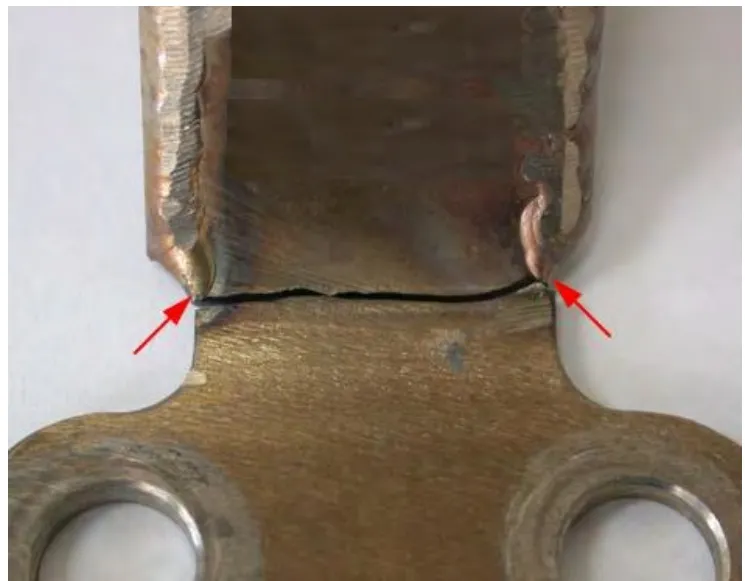

某型发动机在一次台架试车后分解发现,用于固定燃油总管的6个支架有5个发生断裂,1个产生裂纹。支架断裂位置如图1所示,断口图像如图2所示。由图2可看出,断口较平缓,起伏不大,部分区域存在磨损卷边,断口表面可见明显的疲劳弧线和放射棱线,表明断口性质为疲劳。根据疲劳弧线及放射棱线的方向判断,疲劳起始于下支板外侧转角部位(红色圆圈所示),对应的宏观位置见图1中箭头所示。该疲劳起源部位恰好位于下支板与加强筋焊接区及下支板基体的交界处,且疲劳扩展较为充分,占整个断口面积的90%以上。经分析得出,5个断裂支架性质为高周疲劳断裂,产生的裂纹为高周疲劳裂纹。

图1 燃油总管支架断裂位置Fig.1 The fracture location of bracket

图2 断口图像Fig.2 The picture of fracture

3 有限元分析

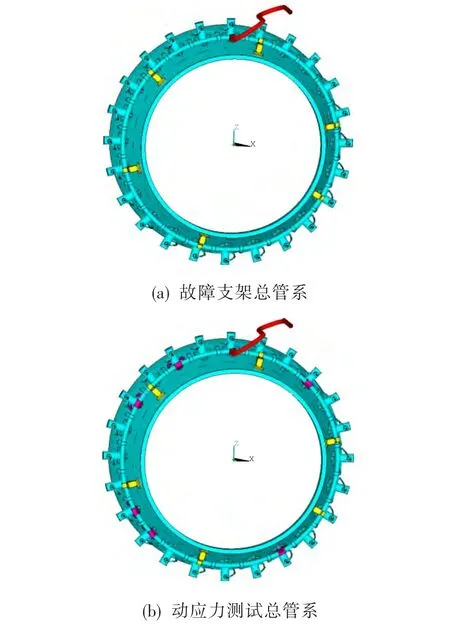

故障支架结构如图3(a)所示,6个支架在燃烧室机匣上的分布如图3(b)所示。在发生故障后的第一次试车时,对燃油总管支架进行了动应力测试。为避免燃油总管系出现严重故障,采取了借助燃油喷嘴安装座增加6个辅助支架的临时方案(辅助支架安装位置如图3(b)所示)。分别对原故障总管系和进行动应力测试的总管系(相对于故障管系仅增加6个辅助支架)进行有限元分析。

图3 故障支架结构及安装位置Fig.3 The structure of failure bracket and the installation site of bracket

建立有限元模型时,分别对考虑燃油和不考虑燃油的总管系进行模态分析。考虑到燃油总管系的复杂性和工程适用性,并未采用流固耦合的方法计算燃油总管系的固有频率[3],而是将燃油质量折算为管路密度施加在燃油管路上。为能更准确地模拟燃油总管系的真实边界条件,在有限元模型中考虑燃烧室机匣的影响。其有限元模型如图4所示,图中黄色结构为主支架,红色结构为进油管,紫红色结构为辅助支架。

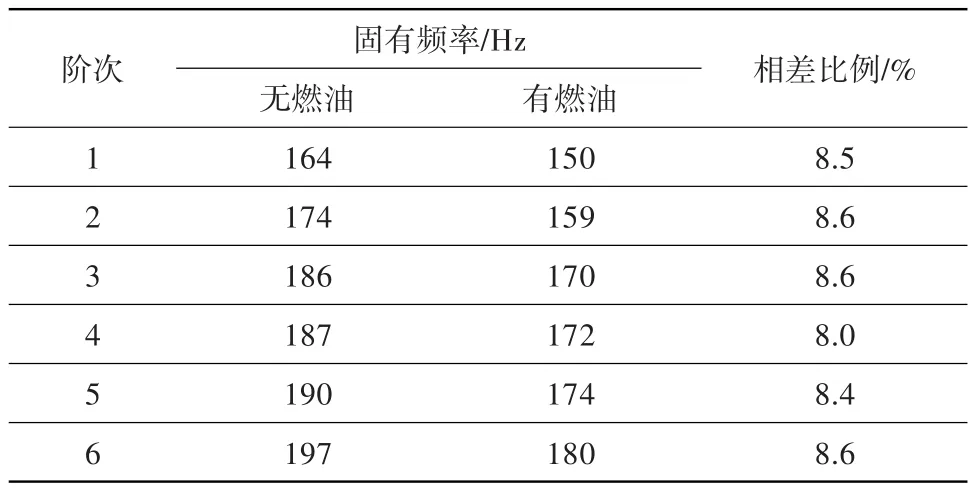

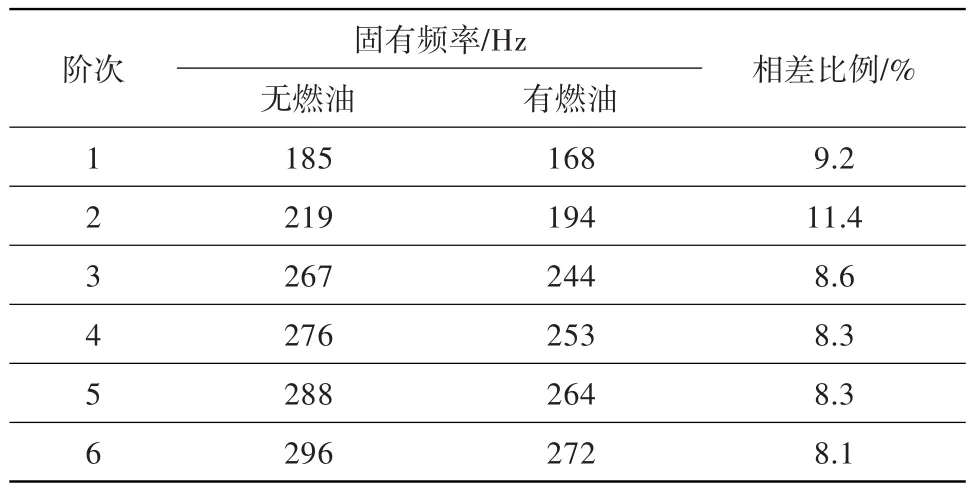

经计算得到的燃油总管系前6阶固有频率见表1和表2。该型发动机设计转速下基频共振频率在220 Hz左右,慢车转速下基频共振频率在150 Hz左右,考虑25%裕度[4]后,燃油总管系1阶固有频率应大于275 Hz。对比表1和表2可以看出,故障总管系与动测总管系在考虑与不考虑燃油质量的情况下,前6阶固有频率均落在发动机共振频率范围内,严重不满足设计要求,存在极大的共振可能性。同时,考虑燃油质量后燃油总管系各阶固有频率下降明显,频率下降8.0%~11.4%,与相关试验研究结果[5]相吻合。

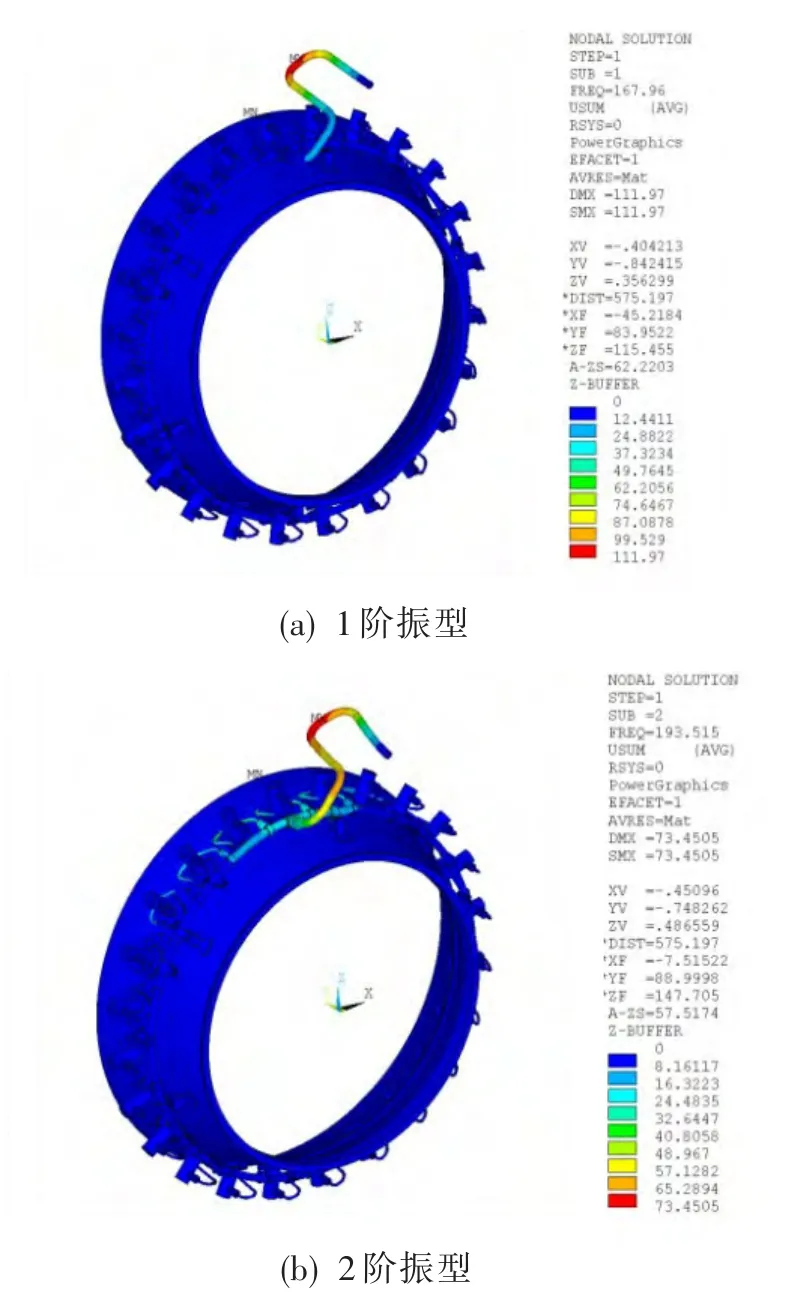

故障总管系前2阶振型如图5所示,从振型上看,此时燃油总管系的振动表现为进油管与燃油总管的复合振动。动测总管系前2阶振型如图6所示,增加辅助支架后,燃油总管的振动基本得到抑制,此时的振动主要表现为进油管和进油管附近燃油总管

的振动。

图4 燃油总管系有限元模型Fig.4 Finite element model of fuel manifold system

表1 故障总管系固有频率计算结果Table 1 The natural frequency computation results of failure manifold system

表2 动测总管系固有频率计算结果Table 2 The natural frequency computation results of dynamic stress test for manifold system

图5 故障总管系前2阶振型Fig.5 The 1st and 2nd modes of failure manifold system

图6 动测总管系前2阶振型Fig.6 The 1st and 2nd modes of dynamic stress test manifold system

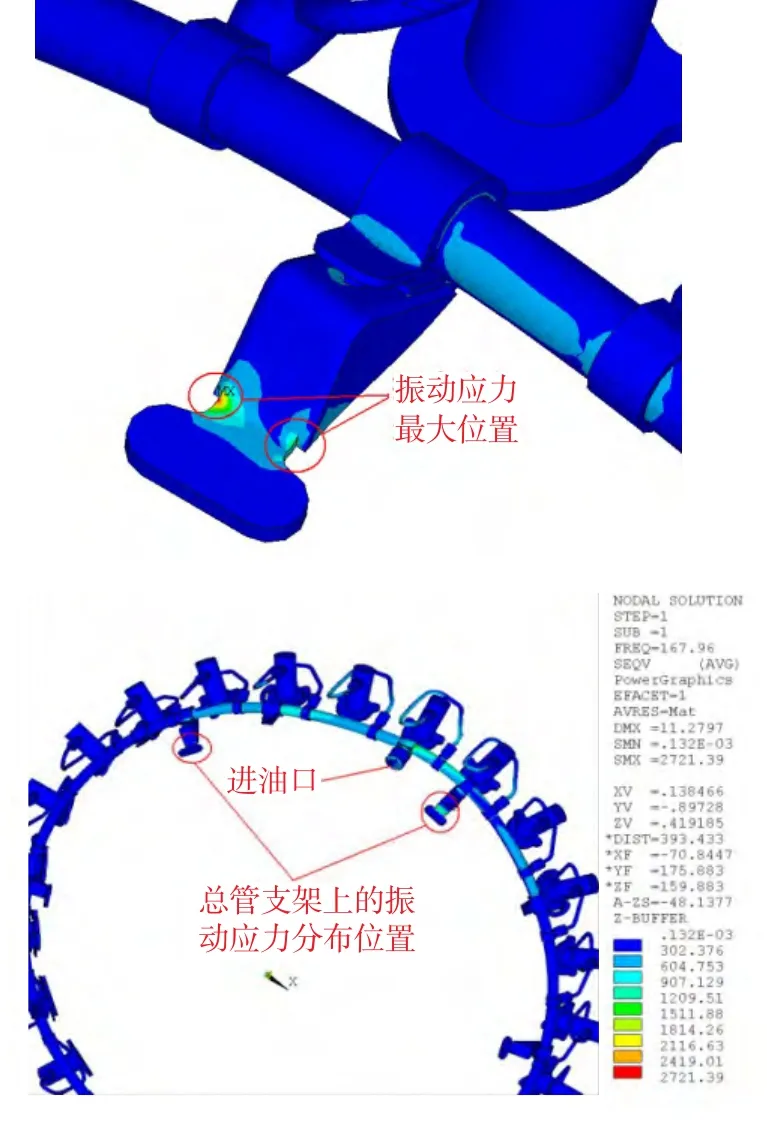

动测总管系1阶振动应力分布如图7所示,燃油总管支架振动应力最大位置主要集中在进油口左右两个支架(E、F支架),且应力集中位置恰好为疲劳裂纹起始位置。A、B、C、D支架振动应力均相对较小。

图7 动测总管系1阶振动应力分布Fig.7 The first-order vibration stress distribution of dynamic stress test manifold system

4 试验验证

为验证燃油总管支架断裂故障模式及计算分析的正确性,在该型机后续整机试车时对燃油总管支架进行了动应力测试。选取了6个主支架中的B、E、F号支架贴应变片,应变片位于图7中振动应力分布最大位置。

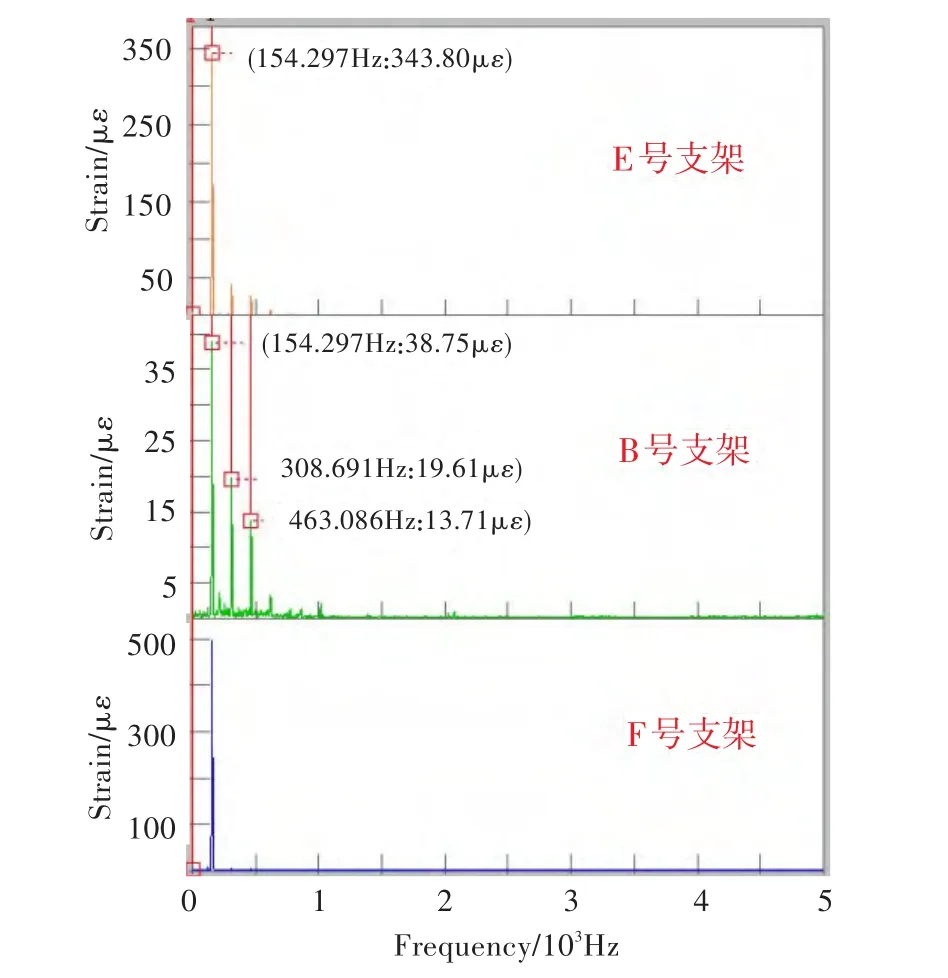

发动机在9 280 r/min转速下燃油总管支架振动频响图如图8所示。从图中可看出,在激振频率为154 Hz(9 280 r/min)时,E、F号支架应变基频有效幅值分别为 350 με和 500 με,B号支架应变片基频有效幅值约为40 με。应变变化规律具有重复性,试验现场判断燃油总管支架在转速9 280 r/min附近存在由核心机转子基频引起的共振,因此得出燃油总管系的1阶共振频率为154 Hz。

图8 燃油总管支架频响图Fig.8 The frequency response of fuel manifold bracket

对比表2可看出,试验得到的燃油总管系1阶共振频率为154 Hz,有限元计算结果为168 Hz,误差为9.1%,验证了燃油总管支架断裂故障模式为燃油总管系共振引起的疲劳断裂,产生误差的原因在于支架与管路连接处理方式上。本文只对支架与管路连接处的个别节点进行耦合处理,实际工作状态下此处的状态十分复杂,需要深入研究才能更接近其真实工作状态。

5 故障排除

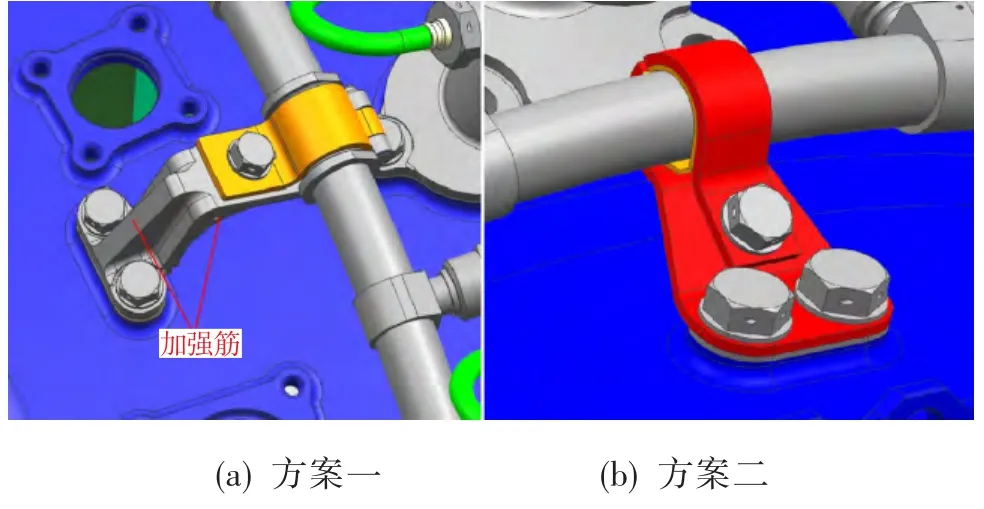

由前文断口分析、有限元分析及试验验证得出,燃油总管支架断裂故障是由燃油总管系共振引起的疲劳断裂。有限元计算结果表明,故障燃油总管系在发动机共振频率范围内存在多阶固有频率,严重不满足频率裕度要求。因此,提高燃油总管系固有频率是排除故障的唯一方法。相关研究表明,增加支架刚度与支架数量能有效提高管路的固有频率[6]。图9示出了改进后的两种支架方案。

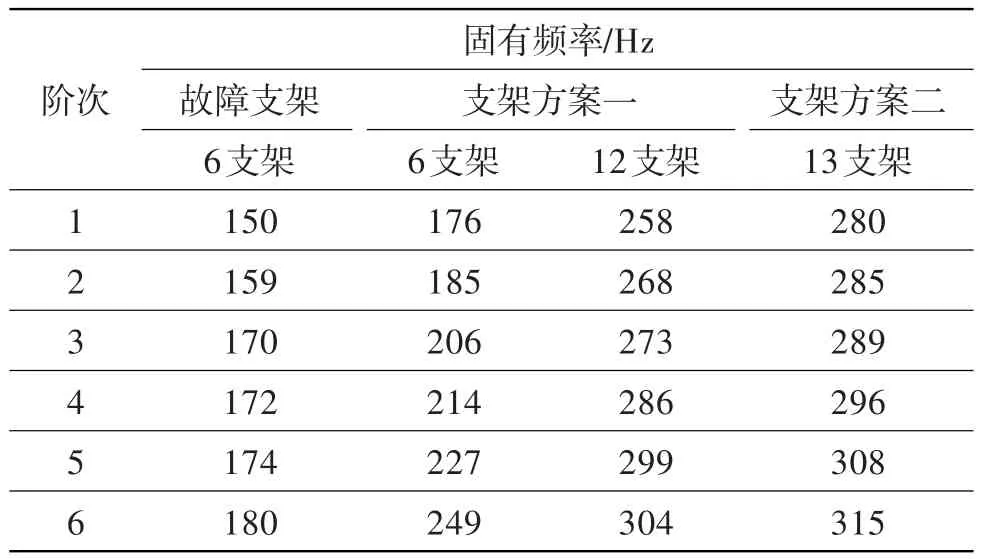

支架方案一为机械加工支架,相对于发生故障的支架(图3(a)),该支架厚度明显增加,且由于加强筋的作用使得支架上发生断裂的位置强度得到显著增强。支架方案二仍为钣金件,但由于支架安装座与燃油总管间的距离缩短,使得支架变得短小,刚性得到增强,同时支架结构过渡平滑无焊接。采用有限元方法对两种支架方案进行分析,结果见表3。

由表3可看出,在相同支架数量下,支架刚性增强后燃油总管系固有频率有一定提高,但其前6阶固有频率仍在发动机共振频率范围内。支架数量增加后燃油总管系固有频率增加明显,其中支架结构方案二燃油总管系1阶固有频率达280 Hz,满足管路振动频率裕度要求,故最终采用支架方案二作为改进方案。在后续的试车过程中,燃油总管系未出现故障,故障得以排除。

图9 两种支架方案结构图(改进支架)Fig.9 Two kinds of bracket structure(improved bracket)

表3 固有频率计算结果(考虑燃油质量)Table 3 Computing results of natural frequency(including fuel mass)

6 结论

(1)通过有限元分析与试验测试,确定发动机燃油总管故障是由共振引起。

(2)燃油质量对燃油总管系固有频率有一定的影响,考虑与否会产生约8.5%的误差,因此在分析过程中应当考虑燃油质量。

(3)将燃油质量转换到燃油总管密度上的处理方式能取得较高的计算精度,且能有效缩短计算时间。

(4)增加支架数量、适当增加支架刚度,能有效提高燃油总管系的固有频率。

[1]林君哲,周恩涛,杜林森,等.航空发动机管路系统振动机制及故障诊断研究综述[J].机床与液压,2013,41(1):163—164.

[2]许锷俊.航空发动机导管结构完整性要求的初步研究[J].航空发动机,1994,6(3):53—62.

[3]杨 莹,陈志英.航空发动机管路流固耦合固有频率计算与分析[J].燃气涡轮试验与研究,2010,23(1):42—46.

[4]《航空发动机设计手册》总编委会.航空发动机设计手册:第19册——转子动力学及整机振动[K].北京:中国航空工业出版社,2000.

[5]侯文松,陈志英,邱明星,等.充液弯管固有频率试验与计算分析[J].航空发动机,2013,39(2):84—88.

[6]冯 凯,郝 勇,廉正彬.航空发动机外部管路调频的有限元计算方法[J].航空发动机,2010,36(1):30—33.

- 燃气涡轮试验与研究的其它文章

- 地面涡对进发匹配的影响