精益化生产在某锌厂的实施与成效分析

韩 鑫

(株洲冶炼集团 质量保证部,湖南 株洲 412005)

精益化生产在某锌厂的实施与成效分析

韩 鑫

(株洲冶炼集团 质量保证部,湖南 株洲 412005)

传统的“推动式”生产是指各生产部门根据上级部门制定的生产计划进行生产的方式。一旦某些生产部门出现生产故障,就会导致产能不足,使产品不能及时交付;同时,由于各部门之间相互独立,会导致中间库或成品库的库存过大,造成极大浪费。为了使企业能够在激烈的市场竞争中立于不败之地,就必须要改变生产模式,提高工作效率,降低成本,提高产品质量。精益化生产是美国麻省理工学院通过总结丰田公司的“拉动式”生产方式后提出的。针对某锌厂的电解厂直流电单耗较高、产品质量不稳定的问题,根据精益化生产理论,提出了一种提高电解厂当前生产管理效率的办法。经为期1年的实施与统计证实,通过实施精益化生产改造,可以有效降低生产成本,提高产品合格率。

精益化生产;质量管理;锌电解

近几十年,中国经济在高速发展中不断与世界经济融合,逐步向一体化迈进,对世界经济的影响力也越来越大;但是,由于自身的经济结构比较粗放,使其对资源有着较强的依赖性。随着越来越激烈的资源争夺,原料价格不断走高,企业的生产成本也节节攀升。为了提升企业的市场竞争力,企业自身需要不断地变革,优化生产方式,降低成本,以保障企业可以长期稳定发展。

精益化生产是目前较为先进的生产管理方式之一,其能有效地帮助企业解决生产管理中遇到的难题。作为国内铅锌行业的龙头企业之一,某锌厂在内部提出了精益化生产的生产实践改革。

1 精益化生产概念

二战之后,结合日本当时的国情,日本丰田公司提出了精益化生产的概念。精益化生产是一种基于顾客的时间和质量成本要求的理论,通过缩短生产时间,提高产品质量,降低生产成本来降低企业的运营成本,实现企业利润最大化[1]。精益化生产是当今工业领域最佳的一种生产组织体系,其创始人之一大野耐一先生于1981年到长春一汽集团进行访问时,首次将这种生产方式介绍到中国,随后,国内的企业都开始尝试推行这种先进的生产方式。目前,从企业应用效果来看,外资和合资企业比较好,其次是私有企业,国有企业相对较差[2]。

2 精益化生产理论

精益化生产是从满足顾客要求出发,通过持续地改善生产来不断地消除浪费,缩短交付周期并改进质量,从而实现在降低生产成本的同时为客户创造价值。其核心在于消除浪费,创造价值,主要内容包含准时化生产(JIT)、自动化、全面质量管理(TQM)和团队工作法(team work)。

1)准时化生产(JIT)。准时化生产是以市场决定产品,企业根据顾客的需求开展生产,根据下一道工序的需求安排上一道工序的生产,做到既不浪费资源又能保证产品质量[3]。依据合理、准确的生产计划发布生产指令,控制并协调各个生产环节,使上下工序之间保持紧密的衔接,从而保障中间库和成品库的库存接近零库存,达到多品种、多规格、低成本、高产量、高质量和零库存的要求。

2)自动化。精益化生产的自动化不仅仅是指生产线的自动化生产,还包括生产线出现异常时,可以自动检测故障所在并自动停止或由操作人员主动使之停止,以避免出现不良产品。精益化生产不能盲目地追求设备的现代化和高度自动化,其强调的是采用先进的技术对现有设备进行改造,提高设备的使用效率和生产系统的柔性度,能适时地适应市场变化,避免资金和技术的浪费。

3)全面质量管理(TQM)。全面质量管理是指整个企业从上到下的所有部门和人员都以提高产品质量为目标,把生产技术和管理技术紧紧地结合起来,形成一套科学、严谨、高效的质量保障体系。强化员工的质量意识,保证每一道工序的质量,以最高效的工作方式和最经济的方法为用户提供需要的产品[4]。

4)团队工作法(team work)。企业的生产系统是由众多的生产部门组成的,各部门之间看似独立,实则相互联系。在生产过程中,各部门之间应协调配合,各个岗位上工作人员之间应团结协作,以推动整个生产系统稳定、有序地行进。

3 锌电解厂的问题分析

锌电解厂是某锌厂旗下的一个分厂,其生产过程是电解液在直流电的作用下,通过电解沉积法生产析出锌。采用该方法主要的经济成本是直流电单耗,耗电量降低,成本也就降低了。在降低成本和提高质量方面,锌电解工序除了受溶液质量的影响外,工人操作质量、设备运行状况和质量管理控制等也会对其造成影响。

锌电解厂的问题分析如下。

1)生产组织的机动性不高,产量波动较大。集团公司每月底会向各个分厂下达下月的生产计划,电解厂将生产计划分解成旬产量,下达到各个工序。在产量的生产组织上,集团公司具有绝对的权威,电解厂没有自主决定权。由于集团公司的主管部门和分厂的各生产部门之间没有建立起直接的联系,一旦生产出现某些波动,产量的变化不能及时传送到上级部门,导致实际产量低于计划产量。产量的减少导致电流效率下降,间接地提升了直流电单耗,从而抬高了成本。

2)设备的自动化程度低,维护维修意识差。当前电解厂的大部分生产操作都是靠工人手动完成,例如阴极板焊接、阴阳极平整、锌片剥离等,尤其是锌片剥离,完全靠工人手动操作;因此,工作量很大,影响了操作质量。在设备的维护方面,还处于事后维修的状态,设备故障率高,重大故障时有发生,这是由于操作人员在生产时只注重操作,忽略对设备的维护,维修人员对一些细小故障不够重视造成的。

3)质量管理不够全面,工艺质量操作细则缺失。在电解工序中,电解液中的铅和铜是影响析出锌质量的主要杂质,所以控制析出锌质量的关键因素在于如何减少铅和铜等污染物进入电解液。由于生产线上的操作工大部分都是外协员工,他们的操作技能较差,质量意识淡薄,在生产中,重数量不重质量,使得大量的铜和铅污染物混入电解液。由于没有标准的工艺质量操作细则,员工操作时个人意愿占主导,最终导致难以控制产品的质量。

4)操作管理不够精细,员工操作较为粗糙。在电解液质量合格、析出锌时不发生烧板和反溶的前提下,各个岗位的操作对直流电单耗和电流效率的影响显得比较重要。当前,由于有些操作人员在操作技能和操作意识等方面尚有不足,所以生产线的整体操作水平尚未达到精益化生产的要求。比如:a.阴极板在循环使用过程中表面会产生缺陷,备用阴极板长时间放置表面则会形成一层氧化膜,这些都会导致电流效率降低,使阳极板上产生阳极泥,若不及时铲除,会导致设备短路;b.电解液的温度上升超过上限,会让电解液中的杂质变得活跃,若温度低于下限,则会导致电阻增大,造成槽电压升高和耗电量增加,若电解液的流量变小,电解液中的酸锌含量则会降低,从而出现锌离子贫化现象,导致生产出现异常;c.在平整阳极时,若员工操作不当,会引起阳极板在槽内接触、阳极泥掉入槽面和槽内等状况,从而导致设备短路;d.由于电解液中含有少量的镁离子和钙离子,所以电解液在经过下液管时会在管内壁产生结晶,这些结晶长时间的堆积会堵塞下液管,使电解液不能顺利地进入电解槽,从而出现锌离子贫化现象,导致生产出现异常[5]。

4 精益化生产方案在电解厂的实施与改造

将精益化生产理论与现场生产实际相结合,提出了一种提高电解厂当前生产管理效率的方法,起到了降低生产成本,提高产品质量的作用。

4.1 生产组织计划的改造

由集团公司下达生产计划的生产方式仍然属于传统的“推动式”生产,按照精益化生产的要求,必须将“推动式”生产改为“拉动式”生产,生产规模根据上、下道工序的生产情况来拉动,利用准时化生产原则来确保能够在一定的时间内生产出一定产量的合格产品。具体实施如下。

1)要求各生产部门与上级生产组织部门之间建立起直接的联系,以便能及时获知上一道工序、上几道工序以及下一道工序的实际生产情况,从而合理安排本部门的生产规模,并及时反馈当前工序的生产信息,防止出现过量和产能不足的现象。

2)各班组在能保证月计划的前提下,以日计划为单位,通过日保周、周保旬和旬保月的指导思想,认真安排并组织好每天的生产。各班组应提前根据当天送电的电流强度,计算出理论日产量,然后向调度室汇报,调度室根据班组的析出锌产量情况,下达日产量指标到各工段和班组,班组根据下达的日产量指标组织生产。厂调度室应保持与工段和班组的密切联系,随时掌握各班组的生产情况,以确保生产计划的准确性。

合理利用电力部门分时计价的政策,在电价最低的时段输送较高的电流,在电价最高的时段输送较低的电流,其余时间输送适中的电流,在保障当日产量的前提下,将用电成本降到最低。

各班组的理论日产量计算如下:

W=qnη(t1I1+t2I2+t2I3)

式中,W为析出锌产量;q为锌电化当量;n为电解槽数;η为电流效率;t1、t2、t3分别表示分段送电的时间;I1、I2、I3分别表示分段送电的电流强度。

3)在各班组推行班长责任制。当班班长负责保证当日所在班组产量的精确性并及时将异常信息向上级汇报。在锌片检斤处安装了监控摄像头,记录每吊析出锌检斤的全过程,锌片质量自动录入计算机系统,杜绝人为因素对析出锌质量的影响。

4.2 设备的改造升级及制定管理维护细则

为提升电解的自动化水平,集团公司和电解厂购置了一批先进的自动化设备并升级改造了当前的部分设备,比如:在溶液输送泵上安装了变频调速器,建了一座全新的冷却塔,使制冷能力比之前的更高效。新技术的使用不仅提高了设备的可靠性和操作质量,还减轻了工人的劳动强度。自动化设备的投产使参与电解操作的人数全面削减,在提升生产线整体工作效率的同时,也提高了工人的操作质量。

在设备维护方面,全面推行定期维修和在线点检的机制,取代了事后维修机制,并且将日常设备维护工作分配到各个工段,边操作边维护,使设备能够长久稳定地运行。

4.3 全面质量管理的改进

1)通过加强事前预防机制来控制产品的生产品质。高品质的产品都是在生产线上一次成型的,而查出问题后再返工的产品,品质往往没有一次成型的高;因此,最佳的精益化生产模式是通过生产岗位直接创造价值,而不是依靠后期的质检来体现价值[6]。

2)从思想和技能2个方面对员工进行管理。一方面加大教育和宣传的力度,向员工灌输全面质量管理的优势所在,提高员工对产品质量的认识,尤其是对外协员工,要让其认识到质量标准的重要性;另一方面,加强对操作员工的技能培训,提高员工的作业水平。

3)在厂内开展QC小组(quality control circle)活动。充分调动各个岗位员工的积极性,以提高品质,降低能耗,提升员工的素质和经济效益为目标,针对生产现场出现的问题,提出各自的意见与想法。通过QC小组活动,实现员工的自主管理、自我教育、相互启发和共同提高,增强员工的团结协作精神,充分发挥小组成员的积极性和创造性。

4)针对员工操作不精细不规范的情况,制定详细的工艺操作细则和要求,让员工严格地按照操作规范进行操作,减少失误,提高操作质量。

4.4 精细化操作管理的提出

精细化管理的基本方法是把复杂的事情简单化,简单的事情流程化,流程化的事情定量化,定量化的事情信息化,“精、准、细、严”是其明显的特征。在电解厂,由于员工操作意识不强、操作技能不高以及操作管理不严,经常会出现操作不当、操作不精和操作不细的现象;为此,针对电解厂的实际情况,提出了精细化操作管理的方案。

1)阴阳极板是电解工序中最重要的生产工具,其质量的优劣对析出锌的质量和电流效率都有很大的影响;因此,要加强阴阳极板的管理,保证上电解槽的阴阳极板质量稳定且在电解槽上的操作符合标准规范。

2)由于电解液的温度、电解液的流量和电解液中酸锌的含量对电流效率和产品质量影响较大,因此,对上述主要技术指标提出相应的阈值范围和要求,并为能够较好地控制这些技术指标创造良好的条件。要求操作人员对这些指标进行定期抽样和巡检,随时通过调控手段保证各项技术指标在规定范围内[7]。

3)在阳极板的平整方面,制定相关的操作规范和要求,从班组、工段和厂部3级部门层层把关,通过相应的奖惩制度,提高员工的操作质量和操作积极性。

4)定期清理下液管的结晶,并将下液管的清理工作交由当日当班班组负责,做到利益和责任对等,提高员工的操作意识,提升清理质量。

5 电解厂精益化生产方案的成效分析

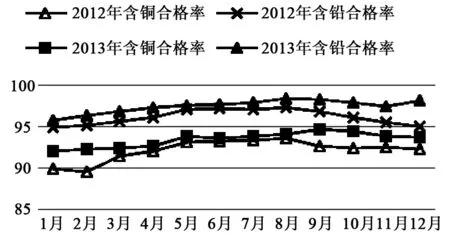

电解厂实施精益化生产的主要目标为:1)控制直流电单耗(目标为≤3 020 kWh/t),降低生产成本;2)提升产品合格率(含铜的目标合格率达到93%,含铅的目标合格率达到97%)。

电解厂的精益化生产方案是在2012年提出的,2012年年底通过了集团公司的批准,并于2013年全面实施。在精益化生产方案实施的过程中,定期检查和统计实施成效,通过边总结边改进,不断完善各项细则,使精益化生产方案持续不断地改进,从而达到最初设定的目标。实施精益化生产方案前后的直流电单耗如图1所示,产品合格率的趋势图如图2所示。

图1 直流电单耗的趋势图

图2 产品合格率的趋势图

从图1可以看出,2012年全年的直流电单耗均大于目标直流电单耗,且5、6、7和8月的直流电单耗甚至>3 060 kWh/t,2012年全年的平均直流电单耗为3 055.7 kWh/t,远>3 020 kWh/t。2013年年初开始全面实施精益化生产管理后,直流电单耗较之前明显降低了不少,虽然在最初的3个月内,直流电单耗依然>3 020 kWh/t,但是可以看出,整体具有明显的下降趋势。从4月份开始,之后的9个月的直流电单耗指标均<3 020 kWh/t,下半年甚至均<3 000 kWh/t,全年的平均直流电单耗为3 007.1 kWh/t,实现了控制直流电单耗的目标。

从图2可以看出,2012年全年,产品的含铜合格率只有5、6、7和8月份达到了93%,而这4个月正好是直流电单耗较高的4个月,全年的平均合格率只有92.2%,没有达到93%的目标合格率;含铅合格率跟含铜合格率的趋势基本相同,也是5、6、7和8月份达到了97%,全年的平均合格率为96.1%,没有达到97%的目标合格率。2013年开始全面实施精益化生产管理后,产品的合格率有了明显的上升,虽然前4个月的含铜合格率和含铅合格率均没有达到目标合格率的要求,但都是在稳步上升。在随后的8个月内,产品的含铜合格率和含铅合格率均达到了目标合格率的要求,全年平均含铜合格率为93.4%,平均含铅合格率为97.5%,实现了提升产品合格率的目标。

6 结语

根据精益化的生产理论,针对电解厂所面临的一些问题,提出了相应的改进措施。在全面实施精益化生产管理之后,直流电单耗有了明显的下降,同时产品合格率得到显著的提升。由此证明了精益化生产是一套先进的生产方式,其在企业中的推广实施是可行且有效的。

[1] 张伟晨,王连学,王杰伟.基于精益生产思想的标准化管理[J].新技术新工艺,2014(5):71-73.

[2] 陈荷.从精益制造走向精益企业[J].新技术新工艺,2013(10): 103-108.

[3] 李茂津.向丰田学什么[J].企业管理,2007(4):64-66.

[4] 马林.全面质量管理[M].2版.北京:中国科学技术出版社,2006.

[5] 王彦军,谢刚,李永佳,等.锌电积节能措施的研究现状[J].冶金能源,2006(2):18-20.

[6] 詹姆斯·P·沃麦克,丹尼尔·T·琼斯,丹尼尔·鲁斯.改变世界的机器[M].北京:商务印书馆,1999.

[7] William J S.运营管理[M]. 马风才,译.北京:机械工业出版社,2012.

责任编辑马彤

AZincSmelteroftheLeanProductionImplementationandEffectAnalysis

HAN Xin

(Quality Assurance Department,Zhuzhou Smelter Group Company Limited,Zhuzhou 412005,China)

The traditional push production refers to the production department according to the higher authorities to set up the production plan. Once some production problem with one of the production department, which will lead to lack of capacity, the product is not delivered in time; at the same time, different departments are independent of each other, leads to the intermediate product library and finished-parts storage inventory is too large, create great waste. In order to make the enterprise can be in an impregnable position in the fierce market competition, it have to change the production mode, improve work efficiency, cost reduction, and improve the quality of products. The lean production is put forward by Massachusetts institute of technology through summarizing pull production about TOYOTA. In response to this phenomenon, the paper put forward a set of elektrotsink to improve production management mode. Through the implementation and statistical for the period of one year, confirmed through the improvement of the lean production, which can effectively reduce the production costs and improve the quality of products.

lean production, quality control, Zinc electrolyte

F 406.2

:A

韩鑫(1969-),女,中级统计师,主要从事企业生产统计与规划等方面的研究。

2014-07-04