基于32Cr06材料的高耐磨堆焊层组织研究

张宝东,王思涛,王长顺,金 涛,黄小天,侯 锐,姜 斌

(北京北方车辆集团有限公司 工艺技术中心,北京 100072)

基于32Cr06材料的高耐磨堆焊层组织研究

张宝东,王思涛,王长顺,金 涛,黄小天,侯 锐,姜 斌

(北京北方车辆集团有限公司 工艺技术中心,北京 100072)

使用多元碳化物合金焊丝在32Cr06基体上进行了堆焊工艺试验,对堆焊层和碳化物进行了显微组织分析,并测试了堆焊金属的硬度。结果表明,堆焊金属表层在回火后利用马氏体基体上沉淀析出的碳化物得到强化,回火后的组织为均匀分布的针状马氏体、少量残余奥氏体和弥散分布的富铬化合物质点,当堆焊电流变化时,堆焊层的硬度和晶粒尺寸也随之变化,并且会引起堆焊裂纹变化。

碳化物;硬度;微观组织;堆焊

表面堆焊是表面强化技术中应用最广泛的一种强化技术,堆焊金属中采用碳化物作为硬质相可以提高堆焊金属的耐磨性,常用的碳化物元素是Cr和W[1];但是,Cr 和W等元素为中强碳化物元素,在形成碳化物的同时,对基体的固溶强化作用较强,易造成基体脆化,从而降低焊缝抗裂性,限制了表面堆焊技术的应用。为了提高堆焊性能,相继开发了Fe-Cr-V耐磨堆焊合金、Fe-Cr-C 系高碳高铬耐磨堆焊合金和Cr2Mn2W2Mo2V耐磨堆焊合金等,同时对界面进行了研究,并通过热处理工艺对堆焊进行强化。

本文采用多元碳化物合金复合系统的焊丝对32Cr06基材进行堆焊,以期获得良好的成形性能和组织,为多元碳化物合金焊丝的进一步开发和32Cr06堆焊工艺提供参考。

1 试验材料及方法

堆焊试验的基体材料为32Cr06,堆焊金属为多元碳化物合金(Cr、Mo、W、V)复合系统。堆焊材料采用焊丝,直径为3 mm,其化学成分见表1。采用MAG和TIG分别进行堆焊试验,混合气体为95%Ar+5%CO2。为保证焊接成形良好,避免产生焊接裂纹,预热温度应≥200 ℃,焊道间温度应保持在200~300 ℃。

表1 试验焊丝主要化学成分(质量分数) (%)

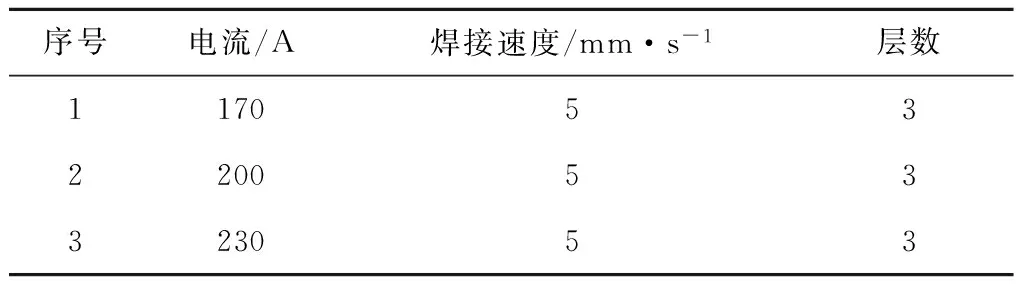

试样制备使用BX3-300 交流焊机, 焊接电流为150~230 A,焊接电压为32 V,采用直流反极性焊接,堆焊层厚度为5~6 mm。焊接工艺参数见表2。

表2 焊接工艺参数

堆焊层的回火工艺为550 ℃ ×3 h,待试样冷却到室温时,水冷后采用砂轮机从焊件上切割下来,然后将切割下来的试样用砂轮磨平,用洛氏硬度计HR-150D 测试硬度,计算3点的平均值。利用XJP-6A型金相显微镜和Quanta 200 型扫描电子显微镜观察材料的组织结构和碳化物,分析碳化物的形态和分布,并对其形成机理进行探讨。

2 试验结果和分析

2.1 硬度测试结果

堆焊层的硬度测试结果如图1所示。由图1可以看出,随着焊接电流的增大,堆焊层各区域中的硬度值随之减小,其中中间区域的降幅较大,这是因为电流较大时,产生较大的热量,抑制了熔体的自然对流,从而抑制了热量的对流传输,使温度起伏减少,使形核后的晶粒有条件继续长大,生成的晶粒粗大,且分布不均匀,导致堆焊层的硬度降低。

图1 堆焊层的硬度值

由于堆焊时温度很高,堆焊层马氏体组织中固溶有较高的C、Cr、W、Mo和V等合金元素,堆焊后的余热使过饱和的C及合金元素能部分脱溶析出;因此,堆焊层具有较高的硬度和耐磨性。高温回火后,固溶在马氏体中的C、W、Mo,特别是V,能够产生弥散并且稳定的针状碳化物M2C,产生较强的二次硬化效果,从而大大提高了堆焊层的硬度和耐磨性[2]。

2.2 堆焊层焊态下的组织

堆焊层不同区域的组织形态如图2所示。由图2可以看出,靠近接合处的碳化物组织形态为柱状晶,且呈网状分布,基体组织是孪晶马氏体,由于上层堆焊层的热作用,在底层堆焊层的枝晶内能观察到大量的回火马氏体,接近中间区域的晶粒呈等轴态。

图2 堆焊层不同区域的组织形态

表面堆焊层可以分成两部分,其中未受焊道热作用的区域晶粒较细小,晶内分布着大量的粗大针状马氏体,焊缝组织为细小针状马氏体,这主要是由于母材在焊接过程中快速冷却产生的。受焊道热影响区域的晶粒有所长大,其尺寸较大且晶粒内马氏体的形态比较明显,这主要是因为焊条中的合金元素Cr、Mo、V、Mn降低了马氏体转变开始温度,提高了淬透性,为马氏体的形成提供了有利条件。通过表面堆焊层和近表面接合层堆焊金属显微组织的对比也可以看到,表面堆焊层马氏体更加细小,分布更加均匀,且碳化物的数量也比近表面接合层多,使得表面堆焊层硬度及耐磨性得到了提高。

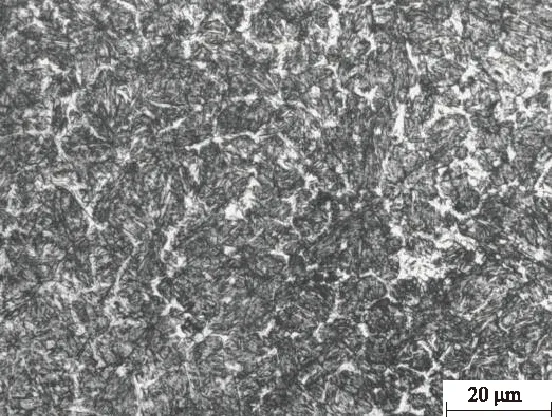

2.3 堆焊层回火后的表层组织

堆焊层在550 ℃保温3 h后,空冷的组织形态如图3和图4所示。由于马氏体中合金元素以合金碳化物析出,其合金元素Cr、W和C含量降低,回火冷却过程中残余奥氏体转变为马氏体。从图3和图4可以看出,堆焊层为针状马氏体,晶粒内部马氏体针的方向各不相同,并残留有少量奥氏体;从整个堆焊层来看,针状马氏体组织均匀分布。此外,堆焊层经550 ℃保温3 h再空冷后,有许多质点弥散分布在基体上,经分析可知,这些弥散分布的质点是包括富铬化合物在内的马氏体时效析出物,在表面堆焊层中未受其他焊道影响的区域中则没有发现马氏体的存在。

图3 回火后表面堆焊层的OM形貌

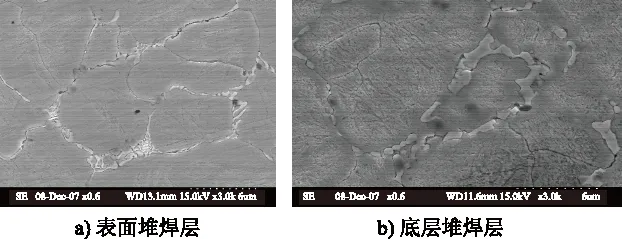

2.4 堆焊层中晶界共晶碳化物的形态分析

一般认为,合金钢在回火硬化反应中析出的合金碳化物相是六方结构的M2C[3]。合金碳化物相与基体间有较小的错配度,能在马氏体中形成,并与基体间以共格相析出。在扫描电镜下分析,共晶碳化物的形态不同,其元素含量也不相同,M2C颜色呈浅灰色,MC的颜色呈深灰色,而M6C的颜色呈白色,碳化物中合金元素的分布如图5所示。M6C和MC的形成主要是堆焊过程中一部分M2C共晶碳化物分解,而碳化物则由粗大的块状、长条状初生碳化物转变为弥散分布的二次碳化物颗粒,反应式为M2C+Fe(γ)→M6C+MC。

图5 几种碳化物的形态

不同堆焊层在碳化物的形态上也存在一定的区别。观察发现,堆焊层表面区域晶界共晶碳化物的形态主要呈层状或颗粒状分布,而底层堆焊层中的共晶碳化物形态主要呈块状分布,且易于观察到MC碳化物的存在,如图6所示。这是因为在焊后的冷却过程中,表层过冷度较大,冷却速度较快,形核率较高,生长的晶粒也较细小;而底层的堆焊层冷却较慢,生成的晶粒颗粒较大。

图6 堆焊层不同区域中碳化物的形态

2.5 堆焊层裂纹

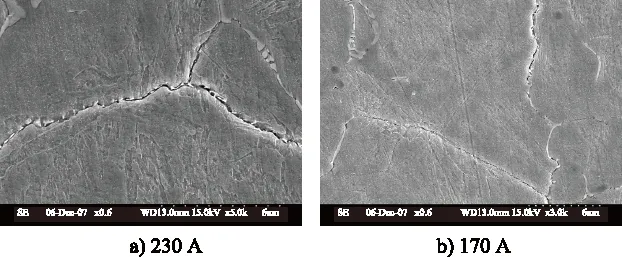

在3种焊接热输入的堆焊层中均能发现裂纹存在,如图7所示。由于裂纹基本上呈沿晶走向,所以裂纹的产生与晶界碳化物的类型有一定的影响,目前已经证实M2C晶界共晶碳化物易于产生裂纹,且观察发现裂纹的产生几率与晶界碳化物的宽度也有一定的影响,那些碳化物宽度较小的晶界易于产生裂纹。其主要原因如下:1)由于焊后的焊缝金属下一道次焊接再加热、冷却形成HAZ,这部分在焊接时产生的高温区域内脆化;2)堆焊金属组织比较硬脆,有较多的硬质碳化物,分布不均匀,从而造成应力集中,在焊接后较快的冷却速度情况下产生裂纹;3)根据线能量计算式计算得到230 A时的线能量大于170 A时的线能量,这与图7中裂纹的宽度相符合,所以线能量对裂纹的形成和扩展有一定的影响。

图7 不同焊接电流时堆焊层中的裂纹形态

3 结语

堆焊金属表层堆焊层金属在回火后利用马氏体基体上沉淀析出的碳化物得到强化,堆焊表层的马氏体组织细小且均匀分布,堆焊表层硬度较大;当电流增大时,堆焊层的硬度减小,晶粒尺寸增加,引起堆焊层裂纹的宽度也增大。

[1] 龚建勋,肖逸锋,张清辉,等.Fe—Cr—V耐磨堆焊合金[J].焊接学报,2008,29(7):73-76.

[2] 刘海滨,孟凡军,巴德玛.45CrNiMoVA钢MIG 堆焊层组织及性能研究[J].中国表面工程,2007,20(3):39-42.

[3] 国旭明,郑玉贵,姚治铭.CrMnB堆焊合金抗空蚀和冲刷磨损性能的研究[J].金属学报,2002,38(9):936-940.

责任编辑李思文

ResearchonMicrostructureforWearableSurfaceWeldingLayeron32Cr06Steel

ZHANG Baodong, WANG Sitao, WANG Changshun, JIN Tao, HUANG Xiaotian, HOU Rui,JIANG Bin

(The Institute of Technology, Beijing North Vehicle Group Corporation, Beijing 100072,China)

The surface welding test has been accomplished based on 32Cr06 steel by using the multi-carbide alloy welding wire. The microstructure of surface welding and carbide was analyzed and the hardness of welding alloy was tested. The results showed that the carbide in martensite base of surface welding is hardened after welding tempering. The microstructure after tempering are acicular martensite, some austenitic and carbide grains with plenty of chrome. With the change of surface welding electric current, the hardness and the grain size are also changed, and leading to the change of surface welding fissures.

carbide, hardness, microstructure, surface welding

TG 455

:A

张宝东(1972-),男,高级工程师,主要从事焊接工艺等方面的研究。

2014-07-04