火电厂锅炉电动给水泵系统优化及节能分析

郭辉,王曰峰,顾志国

(1.中国节能减排有限公司北京神华中机能源环保科技有限公司,北京100011;2.神华神东电力公司新疆米东热电厂,新疆乌鲁木齐830019)

火电厂电动给水泵作为机组辅机中最大的耗电设备,其耗电率占全厂用电的20%~30%,是全厂耗电量最高的辅机设备,直接影响到厂用电指标和全厂经济效益。高压变频调速具有系统效率高、能实现电动机软启动、功率因数高、调节品质好等诸多优点[1],因此对燃煤电厂电动给水泵进行变频改造是提高机组经济性重要措施。

1 给水泵液力耦合器调速改变频调速的必要性

液力耦合器相对于定速泵和调节阀的控制方式有着无级调速的优点,一段时期内广泛应用于200 MW 和300 MW 等级的机组中,但因其调速转换效率随着转速降低而下降,综合效率相对较低。根据液力耦合器的设计原理,液力耦合器实现无级变速,勺管开度越接近100%,其滑差越小,传递效率越高。

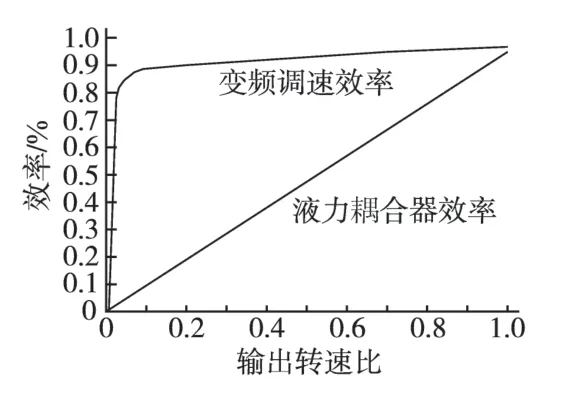

图1中的液力耦合器效率曲线表明了液力耦合器的传递特性,可以清楚地看到,虽然电动给水泵组能够利用转速调节方式控制给水量,但在变负荷工况下,尤其在低负荷情况下,比如给水泵转速在60%时能量损耗就达到42%左右,而发电机组很难保证始终维持在90%以上负荷运行。

图1 液力耦合器调速和变频调速的效率对比Fig.1 Comparison of efficiency and variable frequency adjustable and hydraulic coupler

液力耦合器驱动调速的电动给水泵的节电潜力是很大的,其原因是按技术规范进行设计时,锅炉机组的最大连续蒸发量是按汽轮机组的最大进汽量的1.05~1.10倍计算的,给水泵的最大流量是按锅炉最大连续蒸发量的1.05~1.10 计算的,液力耦合器是按最大流量配套的,机组投产后,即便在额定工况运行,给水泵液力耦合器已经偏离额定工况10%左右,近年来300 MW 机组年平均负荷率一般在65%~75%,偏离额定工况效率明显降低,这是液力耦合器的最大弊端,效率低,损耗大,运行中经常出现油温过高等异常情况。

变频调速装置可以使电动设备处于最佳运行状态,大大提高运行效率,达到节能目的。目前,电动机的变频调速装置技术已非常成熟[2-3],在技术可行且不产生安全隐患的前提下,提高在低负荷工况下电泵组的效率,降低电泵运行时的电耗是十分必要的。

液力耦合器在运行中,泵轮转速nB要稍大于涡轮的转速nT,只有这样泵轮出口油压才能高于涡轮入口油压,从而完成转矩传递。泵轮与涡轮的转速差与泵轮转速之比如下式:

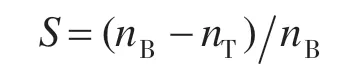

式中:S为液力耦合器的滑差。

液力耦合器在工作过程中的能量损失主要是液体在工作腔内的流动损失和进入工作轮入口处的冲击损失、工作轮与空气的摩擦损失,以及轴承、密封、齿轮齿等的机械损失,因此液力耦合器的输出功率P2总是小于输入功率P1。

液耦调速器与变频调速改造后的唯一区别就是两者的效率不同[4],变频器的效率一般保持在97%以上,而液力耦合器的效率在90%以下,两者的效率差成了节能的来源,而节能计算也是围绕着计算液力耦合器的运行效率计算。对照图1,变频调速效率曲线和液力耦合器效率曲线围成的三角区域就是液力耦合调速电动给水泵改为变频调速后的节能空间。相同负荷条件下,效率相差很大,75%负荷率以下,可以节电20%及以上。

2 电动给水泵变频改造实施方案

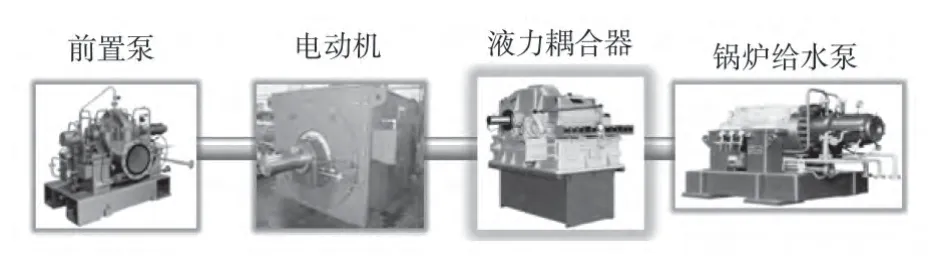

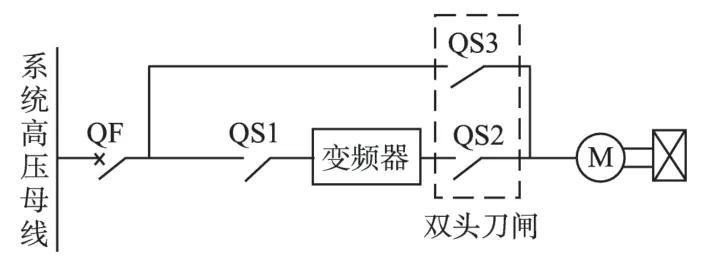

国内某电厂单机容量330 MW,配置3 台液耦调速电动给水泵,带前置泵。给水泵电机5 500 kW/6 kV,出水流量559.9 t/h,扬程2 353 m,液力耦合器为YOT51 型,输入转速1 491 r/min,输出转速5 900 r/min。每台机组配置3台50%额定容量电动给水泵,采用液力耦合器调节给水泵控制给水流量。系统如图2所示,锅炉给水泵、给水前置泵、液力耦合器工作油泵和润滑油泵由同一台电动机拖动,给水前置泵、工作油、润滑油油泵与给水泵电动机同步恒速转动。

图2 液力耦合器调速给水泵系统示意图Fig.2 Schematic diagram of hydraulic coupler of variable speed feed water pump system

2.1 改造方案的分析与选择

一个合适的锅炉给水泵液耦调速改变频方案应该全面考虑和比较改造后设备长期运行的安全性、节能效益、投资回报率、施工工期、运行的维护费用等多种要素,综合比较后在确保长期运行安全的基础上,电厂的锅炉液耦调速电动给水泵变频改造方案归纳如下。

1)对3 台液力耦合器调速电动给水泵中的A,B泵进行变频调速改造,保留C泵液耦调速功能,作为备用泵。

2)液力耦合器变频改造时,保持液力耦合器的所有外部结构以及内部结构不变,不需要拆除液力耦合器内部原有的工作油泵和润滑油泵,从而不会破坏液力耦合器的原始结构。

3)不拆除液力耦合器的原始工作油泵以及润滑油泵,保持原始的机组油系统设计理念,从而不需要对整个机组的油管路进行拆除或进行大的更改,不需要在机组现场进行大规模的焊接施工。

4)变频改造后,主给水泵与前置泵用同一台电动机驱动,前置泵的运行方式由原来的定速改为变速运行,对前置泵进行校核,以确保变频改造后能满足给水泵的汽蚀余量的要求。

5)采用保留液力耦合器方式,将液力耦合器的原有功能全部保留,无需单独配润滑油系统等功能;当变频器出现故障后可以迅速切换到工频运行,等变频器故障排除后在切换回变频运行。

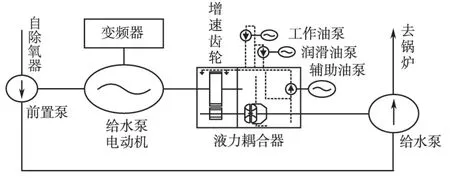

综合比较,采用的变频改造方案具有新增设备少,施工工期短,节能效益以及投资回报率高,降低了设备长期运行的维护费用,保证设备长期运行的安全稳定性的多种优点,图3 给出了改造的工艺方案示意图。

图3 液力耦合器改造的工艺方案示意图Fig.3 Schematic diagram of process scheme of hydraulic coupler transformation

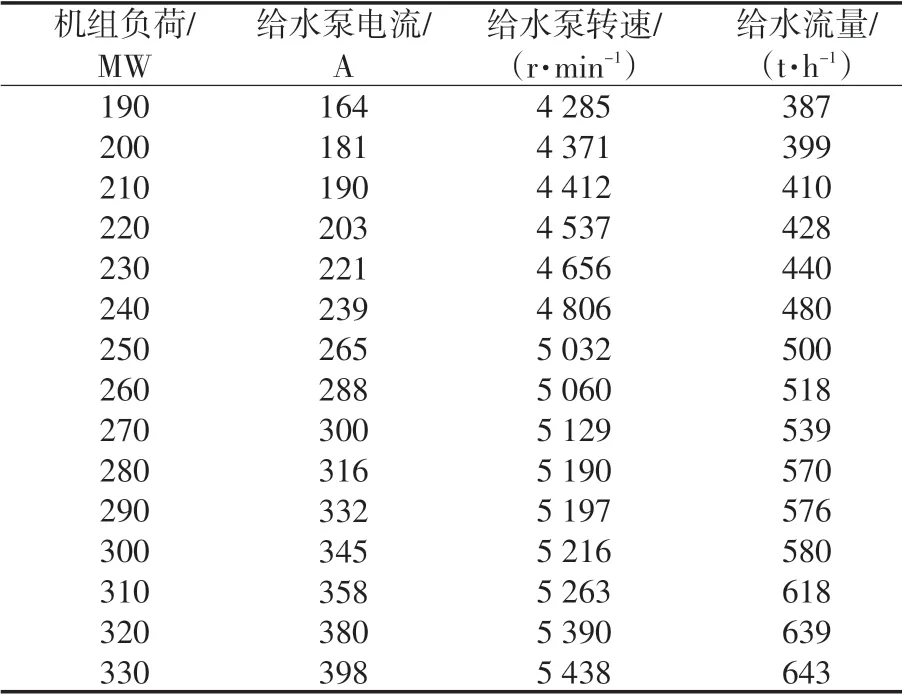

2.2 高压变频器控制方式

要求最大限度地达到节能目的,提高给水泵组节能效率(机组年平均负荷率70%计算,改造后给水泵组年度加权平均能耗应比改造前降低23%),同时保证备用给水泵的安全、可靠备用。本工程将对A 给水泵、B 给水泵在原液力耦合器调速基础上进行高压变频调速改造,控制方式采用手动一拖一方式。采用一台高压变频调速系统拖动一负载,其电气原理示意接线图如4 所示。该方案在设计中考虑:1)工频旁路隔离刀闸QS3设置联锁保护,QS2与QS3为双头隔离刀闸,防止误操作;2)在变频运行状况下,QS1,QS2 闭合,QS3 断开。如运行过程中变频器发生故障停机,则启动备用泵B 泵,断开母线侧高压开关QF 后,断开QS1,QS2,闭合QS3,使A 泵处于工频备用状态;3)待变频器故障排除后,断开QS3,闭合QS1,QS2,闭合母线侧高压开关QF、变频启动A泵,同时B泵停机进入备用状态。

图4 手动切换方式接线图Fig.4 Manual switching mode wiring diagram

2.3 前置泵改造方案

火电厂锅炉给水泵,入口水温近似饱和水温,为保证不发生汽蚀,安装设置了低速前置泵。给水先通过前置泵升高压力后,再进入给水泵。这样就使给水泵入口的压力大于给水温度所对应的汽化压力,避免了给水泵的汽蚀。给水泵组进行变频调速型液力耦合器电动给水泵改造后,前置泵如何运行,是继续保持定速运行,还是由给水泵电动机同轴驱动变速运行,成为必需解决的技术关键。

机组电动给水泵的前置泵,由给水泵电动机同轴驱动是出于设计、安装和使用的方便和习惯,并不是前置泵要定速运行,前置泵设计为同轴定速方式,是因为液力耦合器调速时,前置泵不能变速运行,为节省一台单独驱动的电动机,由给水泵电动机同轴驱动定速运行。关键是前置泵扬程所提供的有效汽蚀余量,在变速运行工况下,无论转速高低,都要始终高于给水泵必需汽蚀余量。给水泵电动机改为变频调速运行时,前置泵也同时改为变频调速运行,既安全可靠又经济合理。

2.4 液力耦合器改动方案

依据设备安全可靠原则,液力耦合器改造原则是:1)保留耦合器轴头油泵的功能,确保突发状态下整个机组能惰性停机,不至于损害机组设备;2)保留机组轻载启动和柔性连接的功能,保护驱动设备在故障下,不发生卡死或咬死现象;3)尽量保留原操作习惯,确保机组安全运行。

液力耦合器勺管保持100%开度运行,其润滑油系统保留,将液力耦合器内部工作油油泵和润滑油泵保留,增设外置式工作油、润滑油系统,通过油管路与耦合器相连,油泵均采用1×100%容量,新增油泵与原耦合器油泵互为备用,一运一备。

3 变频改造节能效果

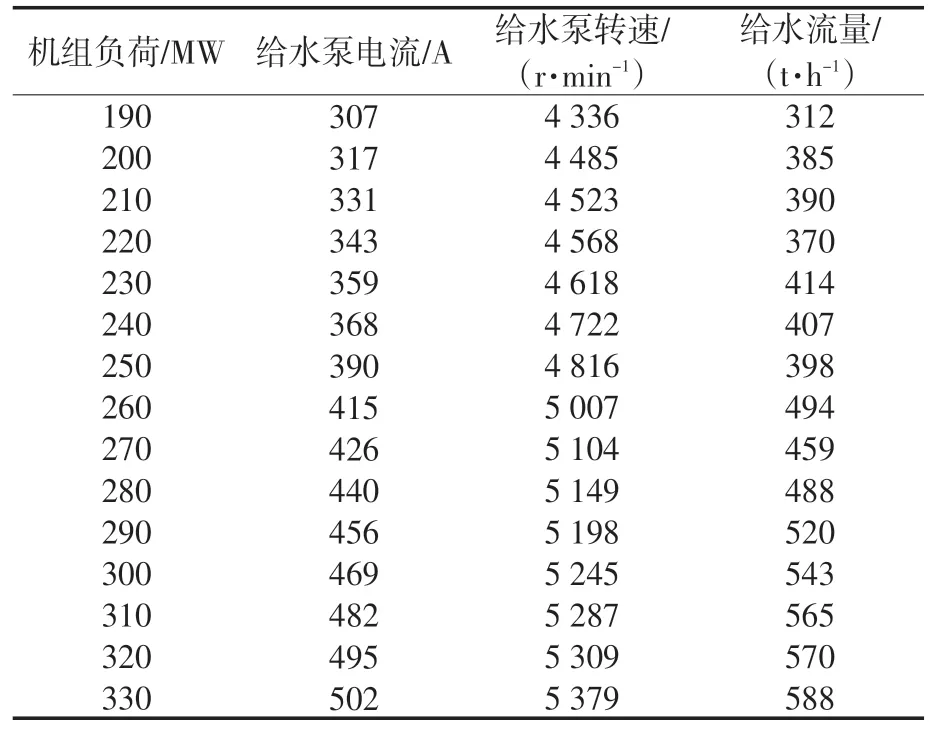

表1、表2为机组相同负荷条件下A泵改造前后测取的电流值。B 电泵电流下降值与A 泵相当,计算中认为与A 泵一样。由表2 可得在不同负荷段的电流下降平均值为128 A,电泵工频运行时其功率因数根据实测电能量计算,负荷从190 MW 至330 MW 变化时,其功率因数自0.82逐步上升至0.895;电泵变频运行时当机组负荷从190 MW 至330 MW 变化时,变频器频率基本在35 Hz至45 Hz之间变化,变频器输入功率因数基本维持在0.99,因此,计算时变频状态取其功率因数为固定0.99。

表1 变频改造前机组各负荷段A电泵数据Tab.1 Frequency conversion renovation before the power unit A electric pump data

表2 变频改造后机组各负荷段A电泵数据Tab.2 The power frequency converter unit A electric pump data

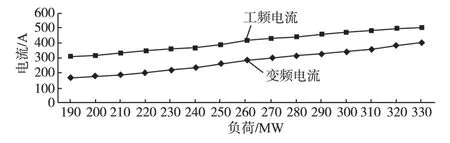

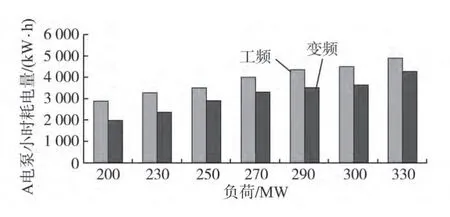

根据变频器技术协议中关于变频装置总效率(含变压器)的要求及其承诺,变频器总效率≥96%,计算时取96%,单台前置泵、油泵、空水冷等实际运行功率为102 kW。电泵变频改造后,当按照年度运行7 900 h计算时,图5为A电动给水泵工、变频电流对比示意图,电流平均下降128 A。图6为电厂1号机组变频给水泵综合节电率趋势图,机组不同负载(锅炉给水流量)各工况下节能率达9%~32%,年度节能量可达1 140 万kW·h,按照上网电价0.288 6元/kW·h计算,每年可产生经济效益329万元。

图5 A电动给水泵工、变频电流对比Fig.5 Electric water pump A variable frequency current comparison

图6 电厂1号机组变频给水泵综合节电率Fig.6 Unit 1 power plant frequency conversion water supply pump comprehensive energy saving rate

A给水泵变频改造后的节能效果如表3所示。在190 MW负荷时,给水泵在变频工况下比工频工况下的节电率为30.58%;250 MW 负荷时,变频工况给水泵节电率为17.61%左右,330 MW 负荷时,给水泵节电率9.44%。可以看出,随着机组负荷的降低,变频器节能降耗的幅度及优势越明显,随着机组参与调峰幅度的增加,给水泵电机变频改造将降低给水泵电机的耗电率,进一步减少能源消耗,提高能源的利用效率。

表3 A给水泵变频改造后的节能效果Tab.3 The effect of energy saving pump A after frequency conversion transformation

4 结论

通过研究分析,液力耦合器调速给水泵替代为变频调速给水泵,可明显提高给水泵的运行效率,节能效果显著,是电厂节能降耗的有效途径。因此,在电站给水泵的节能改造上将有较大的发展前景。

[1]贾贵玺,张臣堂,马志刚.高压变频调速技术的研究及其应用[J].电气传动,1999,29(4):14-17.

[2]马小亮.大功率风机,泵节能调速发展方向探讨[J].电气传动,1999,29(1):3-6.

[3]李遵基,姜萍,李济英.中压变频器在火电厂送风机控制中的应用[J].中国电力,2000,33(6):75-77.

[4]韩安容.通用变频器及其应用[M].北京:机械工业出版社,2004.

[5]孙立新.给水泵高压变频控制技术的研究与应用[J].电站系统工程,2013,29(2):75-78.