涂层溶剂残留量对烟包质量的影响及解决方法

黄裕

近年来,随着烟包印刷材料和工艺的多样化,以及烟包装潢效果的日益考究,烟包印刷由单一的胶印、凹印或柔印向组合印刷方向发展,极大地丰富了烟包的色彩及层次,同时各种加工纸(金、银卡纸等)和烫印工艺的应用,使烟包印刷质量和装潢效果提高到一个前所未有的水平。

为满足烟包设计对材料装饰性的特殊需求,各种材料大量应用涂布技术。比如,电化铝箔通过应用涂布技术,把胶黏层(热熔型树脂胶)涂布在基膜表面,经干燥后制成卷材成品,其涂层为胶黏层。此外,烟包印刷其实也应用了涂布技术,把油墨按照需要的图案、颜色涂布在承印物表面,经干燥后制成成品,其涂层为墨层。

为达到较好的涂布效果,涂布中需要使用溶剂调和颜料以及调节涂料的黏度和干燥速度。虽然这些溶剂绝大部分都会在印刷和印后加工过程中挥发到空气中,但还是会有微量溶剂残留在烟包及其使用的各类材料的涂层中。这些残留溶剂除了会对消费者健康产生不良影响外,还会对烟包质量带来各种问题,如墨层附着力下降、烫印糊版、烟包“水渍”等质量缺陷。

本文针对烟包“水渍”和烫印糊版两大质量缺陷,从涂布工艺挥发干燥理论出发,通过试验验证残留溶剂对上述两个质量缺陷的影响,并提出了降低溶剂残留量的解决方案。

溶剂挥发的三个阶段及残留溶剂对涂层的影响

1.涂层中溶剂挥发的三个阶段

涂层中溶剂挥发共分为三个阶段,即湿阶段、干阶段和两者重叠的过渡阶段。

湿阶段:溶剂能够自由移动到涂层表面边界并离开液体表面,时间短,与涂布同时发生。此阶段为溶剂含量迅速衰减的过程。

过渡阶段:涂层达到一定干度时呈现干燥速度下降的特性,主要是由于沿涂层表面向下不断出现增长的黏性凝胶层,溶剂挥发受阻,挥发速度下降。此阶段溶剂含量衰减减缓。

干阶段:溶剂释放很慢,呈现表干里未干状态,此时涂布产品虽可进行后序加工,但涂层中仍含有一定量的溶剂。此阶段溶剂含量衰减最为缓慢。

2.残留溶剂对涂层的影响

在涂料配方设计的各项性能指标中,涂层的玻璃化温度(Tg)是一项非常重要的指标,它影响着涂层的附着力、耐磨性、耐温性、熔点等指标。Tg值越高,则涂层硬度越高,附着力越好,抗划伤能力越强,耐温性越好,熔点越高;反之,涂层硬度越低,附着力越差,抗划伤能力越差,耐温性越差,熔点越低。

当涂料树脂所选择的单体以及配方设计完成之后,涂层的Tg值就确定了。当溶剂挥发处于干阶段时,涂层是残留溶剂与树脂形成的共聚物,共聚物的Tg值计算公式如下:

Tg=1/(W1/Tg1+W2/Tg2) 公式1

其中,Tg1为树脂的玻璃化温度,由于树脂在常温下为固态,因此Tg1一般在30℃以上;Tg2为残留溶剂的玻璃化温度,一般在-100~-10℃之间;W1为树脂含量;W2为溶剂残留量。

由于Tg1远大于Tg2,因此随着溶剂残留量W2的减少,Tg值增大;反之,W2越大,Tg值越低。

残留溶剂对两大质量缺陷的影响

1.印刷墨层中残留溶剂对烟包“水渍”的影响

通常情况下,为防止卷烟受潮以及水分和香气散失,需在小盒烟包外层包覆一层BOPP薄膜,同时在完成包装后,需用90~95℃的高温熨板进行烫熨,使BOPP薄膜平整美观。

高温烫熨工艺对烟包墨层的耐温性提出了较高的要求。如果墨层的耐温性较低,在高温烫熨下墨层会变软,经输送轨道的挤压后极易导致墨层与BOPP薄膜产生粘连,形成高光亮的斑块,即“水渍”,如图1所示。

抽取有“水渍”缺陷的产品与合格产品进行溶剂残留量检测,对比数据见表1。从表1中可以看出,有“水渍”缺陷样品的溶剂残留量是合格样品的7.65倍。这是因为溶剂残留量高会降低墨层Tg值,导致印刷墨层耐温性下降,在高温下变软并与BOPP薄膜发生粘连,从而产生“水渍”。

2.电化铝箔涂层中残留溶剂对烫印糊版的影响

在烟包烫印过程中,通常会在同一个操作面(温度、压力、烫印速度相同)进行多个图案的烫印,因此电化铝箔胶黏层熔点的高低会直接影响烫印质量,导致烫印糊版,如图2所示。

抽取有烫印糊版缺陷的产品与合格产品进行溶剂残留量检测,对比数据见表2。从表2中可以看出,有烫印糊版缺陷样品的溶剂残留量是合格样品的8.41倍。这是因为电化铝箔中溶剂残留量高,会降低胶黏层的Tg值,导致胶黏层的熔点下降。在相同温度、压力、烫印速度条件下,当色层、镀铝层的转移面积增大时,就容易出现烫印糊版缺陷。

干阶段涂层中残留溶剂释放的影响因素

1.涂层厚度和存放时间

在外部环境恒定的条件下,干阶段涂层中残留溶剂的释放公式如下:

lgC=A [lg (x2/t)]+B 公式2

其中,C为单位涂层溶剂残留量;x为涂层厚度,单位为μm;t为存放时间,单位为h;A、B为与涂料配方有关的常数。

从公式2中可以看出,单位涂层溶剂残留量与涂层厚度的平方成正比,与存放时间成反比。

2.环境温度

提高干阶段的环境温度,可使涂层中残留溶剂的扩散性增加,有利于溶剂从涂层中逸出,缩短干阶段进程,加快实干速度。

3.空气流速

随着溶剂的释放,涂层表面聚集的溶剂气体增加,当涂层表面溶剂气体达到一定浓度时,会阻碍涂层中溶剂的逸出。此时,提高空气流速,打破溶剂气体浓度平衡,可加快涂层中溶剂的释放,缩短干阶段进程。

降低溶剂残留量的解决方案

根据上述影响因素,可采取以下3种解决方案降低溶剂残留量。

1.降低涂层厚度控制法

对于烟包印刷,在印刷工艺的选择上,大面积图案少用网印,多用凹印;在油墨稀释剂的选择上,少用高沸点溶剂,多用低沸点溶剂。

此法由于涉及工艺改变,需重新设计打样,还要取得客户认可,效果无法预计,且周期长、费用高、风险大,在已经定型的产品上应谨慎使用。此外,由于电化铝箔为外购材料,因此此法不适用。

2.延长自然通风时间法

通过延长烟包半成品和电化铝箔的存放时间,使溶剂自然完成干阶段挥发,达到降低溶剂残留量的目的。然而,存放时间的延长会造成存货量的增加,导致企业生产成本上升、客户订单生产响应能力下降。而且,随着存放时间的延长,残留溶剂一旦与树脂形成牢固的络合,就会停止释放,使涂层无法达到所设计的性能。因此,此法的使用具有一定的局限性。

3.加热通风处理法

此法是对溶剂残留量高的烟包和电化铝箔先加热再通风。由于提高环境温度、加大空气流速可缩短干阶段进程,加快实干速度,因此此法可避免上述两种方法的弊病。

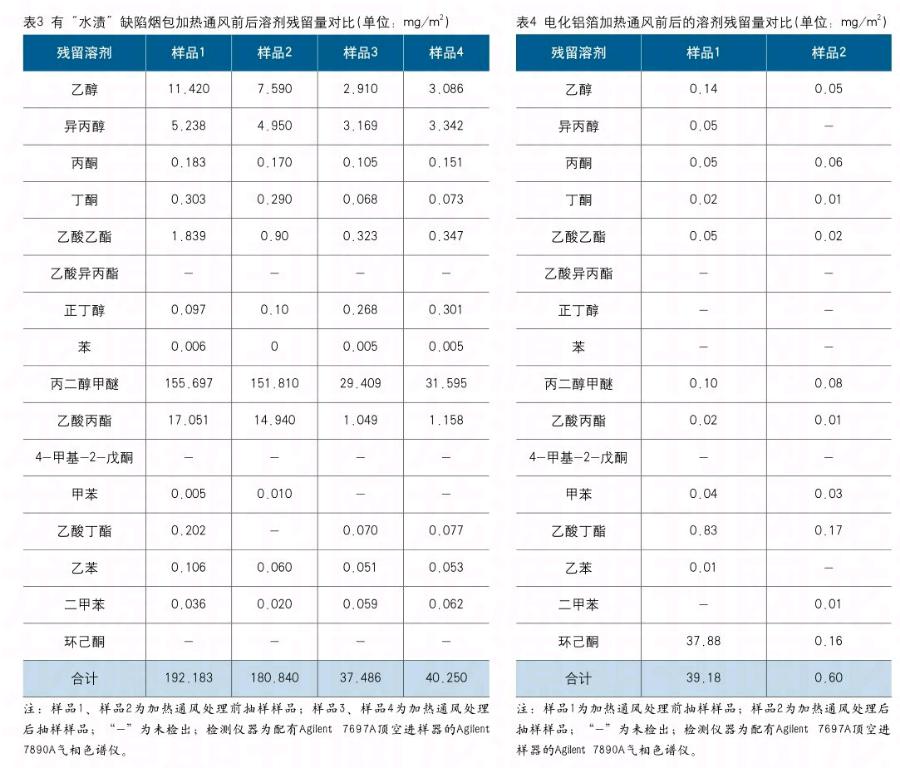

下面,分别对出现“水渍”缺陷的烟包和烫印糊版缺陷的电化铝箔进行批量加热通风处理24小时,同时在加热通风前后分别对其溶剂残留量进行抽样检测,对比数据见表3、表4。

从表3、表4中可以看出,经24小时加热通风后,烟包中溶剂残留量由加热通风前的平均186.510mg/m2降为平均38.870mg/m2;电化铝箔中溶剂残留量由加热通风前的39.18mg/ m2降为0.60mg/m2。同时,对加热通风处理后的烟包和电化铝箔的使用进行跟踪检验,未发现烟包“水渍”和电化铝箔烫印糊版缺陷的产生。由此可见,加热通风处理可达到快速降低烟包和电化铝箔中溶剂残留量的目的,并能有效改善烟包“水渍”和电化铝箔烫印糊版缺陷。 endprint

endprint