双工位烫金机创新应用探索

程斌+梁栋+杜锦琳

近几年,随着用工成本的不断增加、市场竞争的日趋激烈,印刷企业的利润率逐步降低。为此,采用更为先进的加工设备和工艺技术,节能减排,降本增效,以期保持良好的经济效益和社会效益,成为业界同仁共同关注的课题。

我公司于2014年引进天津长荣印刷设备股份有限公司的MK 2106STE双工位烫金机,原来必须通过两道烫印工序才能完成的工作,现在只需一次走纸即可完成,显著提高了生产效率,降低了废品率。

当然,对于实现节能减排、提高企业利润而言,引进先进设备仅仅是第一步,单纯依靠设备引进打造的竞争优势很容易被复制,而引进之后对设备的二次创新改造与应用才是关键。在双工位烫金机使用过程中,我公司对部分烫印产品进行了工艺改造,与单工位烫印工艺相比,大大节约了电化铝箔的使用量。

创新改造1:将特殊单一烫印图文拆分

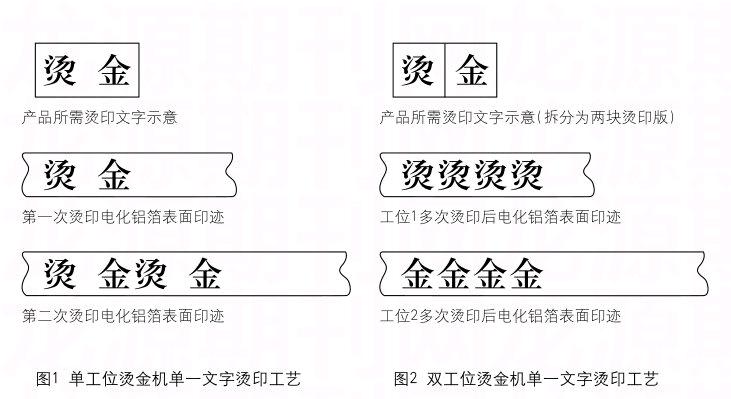

对于单一烫印文字,单工位烫印工艺通常采用双字单烫印版(如图1所示),由于两个文字中间的间距不能得到有效利用,烫印时电化铝箔利用率较低,浪费较大。

而使用双工位烫金机进行烫印时,则改为采用单字单烫印版(如图2所示),由两个工位分别来烫印“烫”和“金”两个字,每次烫印走步为单字宽度加烫印最小间隙(视设备精度而定)。

采用该工艺后,可避免“烫”和“金”这两个文字之间电化铝箔的浪费,有效节约电化铝箔的使用量。

创新改造2:将联版烫印图文拆分

如图3所示,假设烫印产品联排时,每个烫印图案的纵向尺寸为35mm,联排间距为63mm,联排数为5。在使用单工位烫金机加工时,每次走步35mm+2mm(间隙)=37mm(下同),每2张一次大跳步,跳步距为466mm,则每个烫印图案平均消耗的电化铝箔为466mm÷10= 46.60mm。

如图4所示,使用双工位烫金机加工时,联排烫印图案1、3、5由工位1烫印,联排烫印图案2、4由工位2烫印,工位1每次走步37mm,每5张一次大跳步,跳步距为577mm,工位1每个烫印图案平均消耗的电化铝箔为577mm÷15=38.47mm;工位2每次走步37mm,每5张一次大跳步,跳步距为381mm,工位2每个烫印图案平均消耗的电化铝箔为381mm÷10=38.10mm。实际每个烫印图案平均消耗电化铝箔(38.47mm+38.10mm)÷2=38.29mm。

采用该工艺加工后,可节约电化铝箔17%以上。

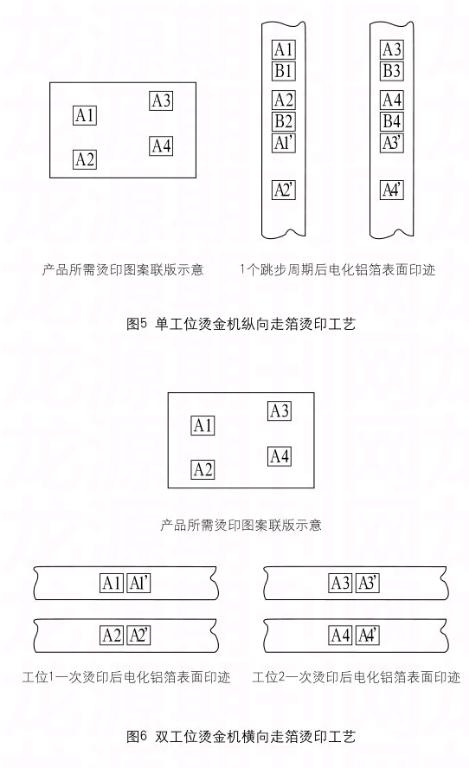

创新改造3:一遍纵向走箔改两遍横向走箔

图5所示的联版烫印图案当使用单工位烫金机时烫印一遍即可完成,但只能采用纵向走箔进行加工,导致烫印图案跳步间距电化铝箔的浪费。

而在双工位烫金机上改为两次烫印后,可采用横向走箔(如图6所示),避免烫印图案跳步间距电化铝箔的浪费,有效节约电化铝箔使用量。

通过以上几种双工位烫印工艺的创新应用,对相应产品的烫印工艺进行了改造,有效发挥了设备优势,减少了电化铝箔消耗,降低了产品制造成本,起到了节能减排、降本增效的作用。 endprint

endprint