基于Edgecam的电极自动化编程系统开发

李铁钢

(沈阳工程学院 机械学院,沈阳 110136)

0 引言

随着电子工业产品向多功能、小型化和重量轻的发展,制造产品的模具日益精密化,模具的复杂高精形状需要用电火花成形机床来加工。电火花机床所用的电极是高精度模具制造的关键,一般单个电极的尺寸小,加工时间短,模具制造所用电极的品种数量多,需要利用CAM软件编制数控加工程序,编程操作枯燥繁琐,容易出错,导致电极报废,迫切需要研制电极加工自动化编程系统,提高编程效率和保证产品质量。

本文研究的电极加工精度为0.001,为消除毛刺对加工放电性能的影响,对成品需要进行光学表面质量检测。广州大学的张斐等利用宏和VB等二次开发工具,研究了基于POWERMILL的模具电极自动编程[1~3],UG下也有利用OPEN C++等开发的进玉通用电极加工外挂系统,但这些系统对高精电极加工不适用,且系统只能使用其CAD模型数据,对其他CAM软件的电极数据转换将带来误差。

Edgecam是由英国Vero公司开发的智能数控编程系统,主要应用于数控铣、数控车、数控线切割以及车铣复合加工等领域[4],客户数量居于独立的CAM软件前列,可读取所有CAM软件的CAD数据,具有完善的客户二次开发工具,可定制复杂功能,适合开发自动化的编程系统。

本文开发了基于Edgecam基于模具电极数控加工自动化编程系统,研究了特征识别、数据库连接、界面定制和特征编程等关键技术。

1 关键技术及实现方法

1.1 系统设计及功能实现

电极材料为紫铜,设计数据为其它CAM数据文件,将电极按结构特征分类如图1所示。

图1 电极结构特征分类

结合加工工艺特点,归纳出制造特征,构造加工模板,系统功能设计如图2所示。

1.2 特征识别

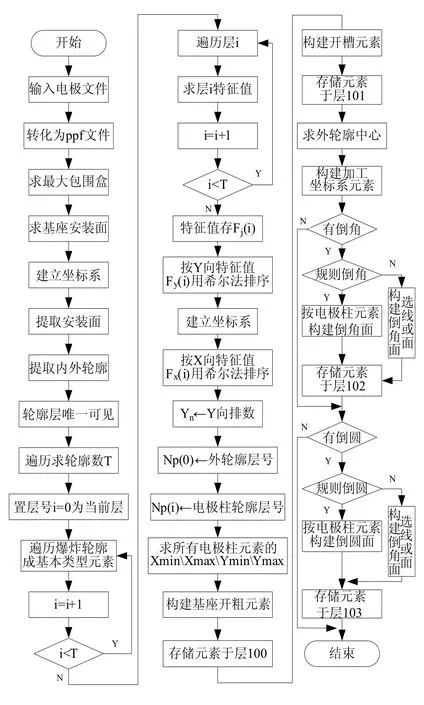

电极的输入模型为实体文件,通用工艺是:顶面粗加工→基座粗加工→基座精加工→基座去毛刺→开槽电→极柱半精加工→顶面精加工→倒角和倒圆精加工→电极柱精加工→去毛刺。特征识别是智能加工的基础,直壁平顶电极的特征识别流程如图3所示。

图2 系统功能设计

图3 特征识别流程

1.3 数据库连接

为提高效率,电极加工采用自动换刀方法,刀具的数据包括刀具类型、直径、底角半径、转速、进给和下刀速度。加工的切削深度和余量等工艺参数需要根据特征情况自动选用。采用Edgecam自带的SQL SERVER 2008数据库存储数据,采用ADO.NET组件访问数据库,查询和修改数据。

1.4 界面设计

Edgecam具有丰富的用户界面开发定制功能,可以利用MASK定制、PCI(Programming Command Interface)、PDI(Programming Development Interface)二次开发语言和C++、J++、VB.NET等语言编程设计界面。本系统采用PCI设计的界面如图4所示。

1.5 基于特征的数控编程

基于特征编程首先创建加工工序,建立编程坐标系,选择Z=0平面平行于电极基面,原点在零件实体的上顶面中心,X轴平行于基面最长的轮廓边,Z轴垂直于基面。而后按元特征加工,所有电极都需要进行基座开粗,且刀具使用Φ8和Φ6两种规格,首先顶面Φ8刀具面铣加工,毛坯侧面Φ8刀具轮廓铣加工,电极柱面最大外轮廓Φ8刀具轮廓铣加工,而后向内轮廓过切0.002去毛刺加工。

针对不同的电极特征需要对特征加工方法进行组合,以开槽为例说明程序编制。所有类电极都有槽,槽为电极与电机的部分,槽分X向槽和Y向槽,将槽的中心线与X轴平行的槽定义为X向槽,与Y轴平行的槽定义为Y向槽。槽的加工规则如下:1) X向槽先于Y向槽加工;2) 每类槽加工完成后再加工另一类;3) 每类槽尽量选择规格相同的刀具加工;4) 槽加工分槽中心线的键槽铣和沿槽两边分别轮廓铣两种方式;5) 槽加工的深度方向步进加工,步进值通常为0.1毫米;6) 多槽排序加工时,由坐标轴的负向向正向渐进加工;7) 当每类槽宽有小于0.5的槽,而最大的槽宽大于5倍最小槽宽时,加工最大槽宽时应该更换直径大的刀具以提高质量和效率[5]。

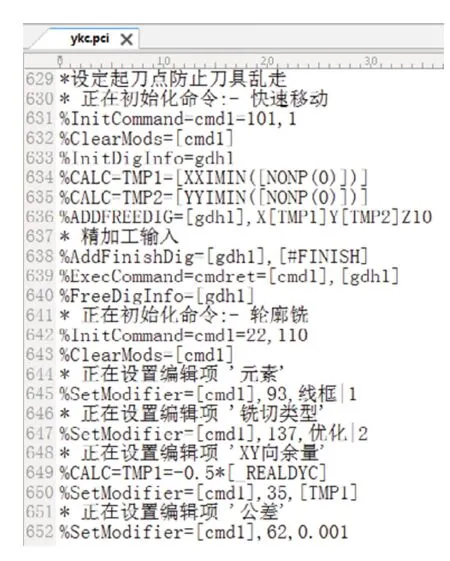

编制程序时,首先使层101唯一可见,初始化位置句柄,将要加工的几何元素数字化缓存,而后通过数据库设置修改符变量,也可以交互输入信息,选择参数,最后执行命令,生成CAM操作,部分PCI和PDI程序如图5所示。

图5 部分程序

2 应用实例

某平顶直侧壁电极一键加工选用的机床为瑞士GF阿奇夏米尔高速铣削加工中心MIKRON HSM 400 LP,加工参数如表1所示。

表1 加工参数

编程后的Edgecam加工结果如图6所示。

从结果看,整个编程输入和程序生成过程为2分钟,生成的CAM工序有46个操作步骤,如果不使用本系统,对一个熟练编程操作的工程师,其编程时间大约为10分钟,节约50%的时间,提高了编程效率。将加工程序利用CIMCOEDIT仿真,仿真结果如图7所示,经过实际切削加工,得到了合格的零件。验证了系统设计的正确。

图6 加工结果界面

图7 仿真加工

3 结论

利用Edgecam软件开发了模具电极数控铣自动化编程系统,重点论述了特征识别、界面设计、图形处理、坐标变换和后置处理等关键技术,完成了系统的开发并加工出了合格的产品,为其他机床的智能编程提供了借鉴作用。

[1]杨晓琴,陶建华,刘晓初,等.面向电极加工的数控自动编程系统的开发[J].机床与液压,2011,39(6):12-15.

[2]张斐,陶建华,刘晓初,等.基于POWERMILL的模具电极数控加工编程系统设计[J].机床与液压,2010,38(12):24-26.

[3]韩庆瑶,韩芝龙,路世强.基于EdgeCAM的数控加工技术在模具加工中的应用[J].机床与液压,2009,37(6):214-216.

[4]李铁钢.5-基于VERICUT的结构件数控加工仿真研究[J].煤矿机械,2009,30(8):109-111.

[5]YUNqing Rao,Gang Huang,Peigen Li,et al.An integrated manufacturing information system for mass sheet metal cutting [J].Int J Adv Manuf Technol,2007,33:436-448.