飞机座椅用镁合金材料性能的研究

李 伟

(中国民航大学 航空工程学院,天津 300300)

0 引言

随着工业的发展,我国航空业目前进入了快速发展期[1]。目前,我国“大飞机”的研制和生产已经列入国家层面,大飞机对于一个国家的战略布局具有至关重要的作用,而目前全世界范围里面,只有美国、俄罗斯和欧盟少数几个国家和地区可以生产[2~4]。研发“大飞机”,不仅可为我国经济社会转型做出巨大贡献,同时对我国的国防也会起到重要的作用[1,3-5]。众所周知,铝合金材料是目前飞机的主体材料,航空用铝合金如7150、2524以及7055等铝合金均是新一代的高性能铝合金,它的使用可满足“大飞机”的低成本和高强度要求[4~6]。镁合金作为最轻的工程金属材料,其比强度明显要高于工程塑料,其重量比铝合金轻30%~50%,比钢铁轻70%以上[7,8]。同时,镁合金具有良好的可铸造性、切削加工性以及导热性等一系列优点[9,10]。“大飞机”的内部结构如座舱的座椅材料,可采用比铝合金更轻的镁合金材料进行替代而不会损失其强度[8~10]。将镁合金材料应用于飞机座椅材料,不仅可以提高材料的使用寿命,同时,对飞机座椅乃至整机的减重具有极其重要的作用。

基于此,本文通过对镁合金铸造飞机座椅材料的工艺及性能进行了研究,探讨了其热处理工艺以及宏观微观组织结构与性能的关系。为推广镁合金材料用于飞机座椅减重提供了一定的参考价值。

1 实验

实验采用压铸工艺制备飞机座椅用材料,所采用的镁合金材料为AM51和AZ92D,其配方组成如表1所示。在熔炼镁合金材料的时候,利用40KW的井式电阻炉进行熔炼,采取不同的处理工艺,温度低于550℃时,不采取气体保护熔炼。当温度超过550℃时,采取(SF6+N2)进行保护进行熔炼,利用观察孔观察镁合金熔炼程度,当熔炼的镁合金表面开始出现熔化时,将镁合金覆盖剂添加进熔炼金属中。在镁合金开始熔化的熔炼过程中,要不断调节保护气体的流量,同时,要保证有足够的镁合金覆盖剂,直到镁合金全部熔化,覆盖剂的添加量为镁合金重量的0.5%~1.5%。在熔炼过程中,SF6气体的浓度要进行严格的控制,实验中SF6控制在0.3%~0.4%之间。在熔炼过程中,SF6与N2混合后气体压力的控制也同样重要,实验中,混合气体压力控制在0.01MPa~0.2MPa之间。镁合金熔炼完成后,开始精炼处理,精炼过程中需要添加精炼剂,精炼剂的添加量为1.5%~2.5%,精炼完成后,将镁合金静置5min~15min后进行压铸。压铸过程中镁合金的温度为650℃以上、压铸射速为3m/s~6m/s。

飞机座椅用镁合金材料铸造完成后,开始对所熔炼材料的性能进行测试。在拉伸实验过程中,在飞机座椅用材料上面取非标尺寸扁平试样,标距为25mm,利用KM-200液压万能材料试验机进行进行拉伸实验,实验中拉伸速度为5mm/min。利用弹性模量测试仪在拉伸试验过程中对飞机座椅材料样品的弹性模量进行测试。采用HV-4000型布氏硬度计测试飞机座椅材料样品的硬度,载荷为600N,保压时间为20s。

表1 飞机座椅用镁合金材料化学组成 (wt/%)

2 结果分析与讨论

在压铸飞机座椅用镁合金材料时,配方组成不同,必然会导致镁合金中化学成分的不同,这势必会影响镁合金材料的宏观与微观性能,如镁合金材料的抗拉强度、硬度以及弹性模量等性能。

2.1 拉伸性能分析

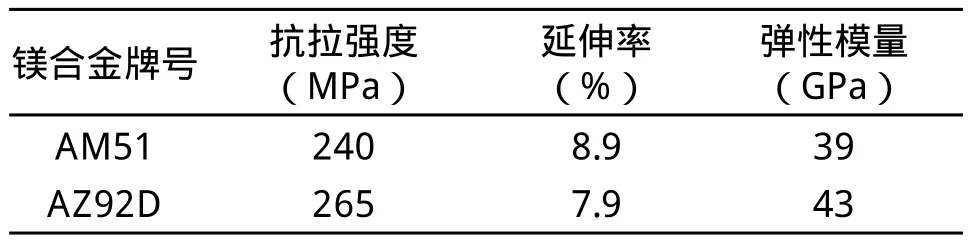

实验过程中,按照国家标准,对AM51和AZ92D两种镁合金材料的拉伸性能进行了测试和分析,其结果如表2所示。

表2 镁合金材料样品拉伸性能

从表2中可以看出,实验中所压铸的AM51和AZ92D镁合金材料的抗拉强度分别达到了240MPa和265MPa,均符合飞机座椅用材料强度要求。从表2中还可发现,AM51镁合金的延伸率和弹性模量分别为8.9%以及39GPa,而AZ92D镁合金的延伸率和弹性模量分别为7.9%以及43GPa,通过综合对比两种飞机座椅用材料性能可发现,AZ92D镁合金更适合用做飞机座椅材料的制作。

2.2 硬度分析

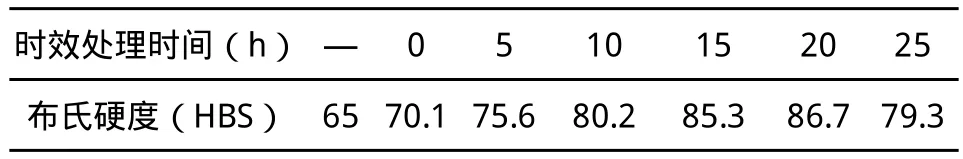

实验中,对较佳的飞机座椅用镁合金材料AZ92D硬度性能进行了测试和分析。在镁合金材料上钻取圆形样品,再对样品进行热处理,热处理过程中,先在400℃对样品进行固溶处理8h,而后再在200℃进行时效处理,时效时间分别为5h、10h、15h、20h以及25h,最后测试经过热处理后样品的布氏硬度值,结果如表3所示。

表3 经不同时效时间处理的AZ92D镁合金硬度

从表3中可以发现,飞机座椅用AZ92D镁合金材料的布氏硬度值在热处理前后发生了一些变化,镁合金材料材料硬度值的变化间接反映了其强度的变化。从中可以发现,经固溶处理后,飞机座椅用材料的硬度值由65增加至70.1,说明固溶处理有助于提高飞机座椅用材料的硬度值,但提高不是很明显。这是因为,在固溶处理过程中,合金组织中β相固溶于α-Mg基体中,但在基体中,α-Mg处于过饱和状态,使得固溶后产生的β相被过饱和的基体α-Mg相所掩盖。同时,α-Mg固溶体的硬度值较合金组织要小,β-Mg固溶体的硬度值较合金组织要高,因而在表面同时存在α相和β相的部位其硬度值要比合金组织要高。随着镁合金材料经过时效处理,被α-Mg固溶体所掩盖的β相逐渐析出,并在晶界处形成网状分布,起到析出强化的作用。因而,经时效处理后的镁合金材料样品的硬度值随之增加。但是,随着时效处理时间的延长,析出的β相逐渐长大,这样就造成了镁合金材料材料样品硬度值的降低。

2.3 微观结构分析

图1是Al-Mg合金相图,从图中可以发现,Al元素在Mg元素中的固溶度随着温度的升高而增加,并且,当Al元素的含量超过固溶度时,Al元素与Mg元素形成金属间化合物Al12Mg17并在合金中析出。而经过固溶处理后的飞机座椅用镁合金材料中的Al12Mg17完成固溶于基体中,这使得合金组织呈单相及枝状结构。

一般情况,对合金进行热处理的目的是,使得合金内部晶粒得到细化,从而改善合金力学性能如拉伸强度、硬度以及延伸率等。实验中,对AZ92D飞机座椅用镁合金材料进行固溶和时效处理后,其力学性能均要优于未热处理的样品。实验中,经分析得出飞机座椅用AZ92D镁合金材料在400进行固溶处理8h,而后在200℃进行时效处理20h后的样品最佳。图2是经过20h时效处理后的样品微观组织结构。从图中可以发现,经过热处理后,在基体中可以明显观察到网状的枝状增强相,同时有块状的晶体。结合相图分析可知,这些主要是由α-Mg合金固溶体和位于晶体界面处的非连续网状合金化合物Al12Mg17相组成。β相处于α相和Al12Mg17相之间,β相在热处理的过程中析出,这种固溶与析出的综合作用使得飞机座椅用镁合金材料的整体力学性能得到了提高。同时,β相呈连续状分布,较为细长,分布均匀,β相沿晶界面的网状析出对镁合金材料起到了一定的强化。

图1 Al-Mg合金相图

3 结论

1)对AM51和AZ92D两种镁合金铸造所得材料样品的力学性能研究表明,AZ92D镁合金样品性能较佳,其抗拉强度为265MPa,延伸率为7.9%,弹性模量为43GPa。

2)对较佳的AZ92D镁合金材料样品的热处理工艺进行研究表明,当固溶处理8h,时效处理20h后,镁合金材料样品的布氏硬度值最高,为86.7。

图2 经固溶8h以及时效处理20h后的镁合金材料组织结构

3)对最佳热处理后的AZ92D镁合金材料样品微观组织研究表明镁合金中β相处于α相和Al12Mg17相之间,β相在热处理的过程中析出,这种固溶与析出的综合作用使得飞机座椅用镁合金材料的整体力学性能得到了提高。

[1]祝文立.“大飞机”项目与财政支持的讨论[J].当代经济,2008,12:48-49.

[2]李成功,付恒志,于翘.航空航天材料[M].北京:国防工业出版社,2002.

[3]颜鸣皋,吴学仁,朱知寿.航空材料技术的发展现状与展望[J].航空制造技术,2003,12:19-25.

[4]杨守杰,戴圣龙.航空铝合金的发展回顾与展望[J].材料导报,2005,19(2):76-80.

[5]张君尧.铝合金材料的新进展[J].轻合金加工技术,1998,26(5):1-6.

[6]冯云祥,刘静安.超高强铝合金的发展与研制开发方向[J].材料导报,2004,18(8A):196-202.

[7]张鹏,曾大本.异军突起的镁合金压铸[J].特种铸造及有色合金,2000(6):55-57.

[8]蒋太富,刘静安.镁及镁合金材料的应用及市场开拓前景[J]铝加工,2007(2):5-10.

[9]王波,李名尧,吴华春.镁合金成形技术的研究及应用趋势[J].铸造技术,2011,32(11):1590~1593.

[10]Nicholas J.High-perfomance magnesium[J].Advanced Materials and Processes, 2005,193(9):65-67.