高层建筑剪力墙结构滑模施工技术要点

邓原祥

【摘 要】滑模施工设备与技术的发展是滑模施工技术进步的一个重要方面。滑模施工工艺是一种连续成型的施工方法, 工程所需的原材料、机具设备性能必须满足连续施工和长时间连续运转的特定要求。目前,在垂直运输方面,已大量采用无井架、随升平台井架、随升塔吊、附壁式自升塔吊等,使运输机械随着滑模平台自升;在混凝土运输和浇筑方面, 逐步推广混凝土管道泵垂直输送、平台上采用混凝土布料机水平布料等全盘机械化施工工艺。以往主要依赖速度相对缓慢的塔吊和井架运输带来的混凝土浇筑时间过长、滑升速度过慢易产生粘模现象而影响混凝土外观质量的缺陷,比较成功地得到了解决,混凝土连续成型,结构整体性好、使工程质量得以显著提高。本文结合工程实例,对滑模施工技术的特点和方案进行了分析。

【关键词】高层建筑;剪力墙结构;滑模施工技术

滑模施工技术已在高层建筑剪力墙结构中有广泛的应用,并且施工人员也积累了一定的技术经验,然而,真正应用滑模施工技术时,不能完全照搬以前的经验。建筑工程的要求越来越趋于复杂化,滑模的施工要根据具体的实际情况,实事求是,在探索中创新适合于各种类型的结构设计,巧妙应用积累的经验和科学合理的运算才能更好的应用好滑模施工技术,从而使得建筑工程质量达到高标准的要求。

一、在高层建筑施工中应用滑模施工技术的优势和必要性

1.随着城市化进程的加快,在城市中的土地资源越来越少,高层建筑广泛的开展,由于有些建筑是在众多的建筑中建立的,所以施工场地受到制约。而滑模施工技术主要是应用在筒仓型建筑物中,尤其是在高层建筑中更能够充分的发挥出优势。滑模施工技术不会受到场地的限制,并且施工速度快,是普通施工工期的三分之一左右,可以有效的降低施工成本。滑模施工技术主要是将支撑杆上的液压千斤顶利用油泵的压力来进行滑动,随着施工的高度增加,操作平臺也会不断的上升。滑模施工技术利用机械化的水平比较高,所以施工速度快速,效率高,对于模板所造成的损耗也比较。

2.滑模施工是一种可以随着柱子的高度而上升的滑模工艺广泛用于筒层构筑物施工,高层建筑物如果现场堆放条件受到限制,采用滑模比较好,而且施工速度快,降低模板损耗率。滑模的施工是通过油泵的压力,使卡在支承杆上的液压千斤顶,带动千斤顶架支承整个操作平台及向上提升内外模板、吊架,它具有施工连续性和机械化程度高、速度快、砼连续性好、表面光滑、无施工缝、材料消耗少、能节省大量的拉筋、架子管及钢模板以及施工安全等优点。构造简单,施工进度快,保证施工安全与工程质量等特点。液压滑模施工是优质、高速、造价低的施工工艺,一次组装1m多高模板,即可连续浇注混凝土,不间断滑升模板,连续成型,直至达到设计标高。一组筒仓可以一次组装滑升,不用支脚手架,不重复支模,每天可以滑升2.5m-3.5m,最高可达5m,工期只有普通模板的三分之一,可降低成本15%-20%,混凝土连续成型,结构整体性好,使工程质量得以显著提高。

二、工程实例

1.工程概况。某高层为多功能商住办公楼,高32层,地下室2层,1-29层为办公楼,30-32层为屋顶机房。剪力墙结构,地下墙体厚300mm,地上200mm,且设计有拉梁、空调隔板,同时墙内暗柱多,门窗、洞口多。根据工期要求,经业主、监理和设计单位同意,施工采用滑模工艺。经过施工单位的合理组织,在各相关方的配合下,该工程取得了较好的质量、进度和效益指标。主体结构质量优良,创下了月进度12层,最快3d一层的施工速度。

三、滑模技术施工方案

1.滑模系统的工作原理。

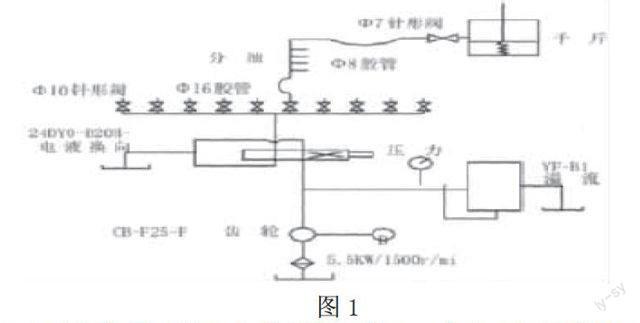

(1)液压滑模系统工作原理如图所示。当启动电机使油泵工作时,油液经由二位四通电液阀的P腔通过A腔的节流口以不大于10kg/cm2耐的压力循环回油箱,此时B腔和O腔连通,油路系统处于回油状态。当千斤顶需要供油时,操纵电液阀的旋扭(顶升位置),令电液阀换向,使油液由P腔经B腔进入油路系统,使千斤顶完成一次工作行程。需要的压力大小由溢流阀调整,由压力表读出压力值,当油路系统中达到设定压力时,油液从溢流阀卸荷口回油箱。控制台顶板上的多个针形阀用以控制多路通道。

(2)滑模施工是采用一套由特别的模板和与之配套的操作平台组成的滑模装置,通过液压提升系统带动整套滑模装置向上滑升。在滑模施工过程中,钢筋绑扎和混凝土的浇筑始终在模板上口300mm左右进行,当模内浇筑满混凝土,且模板下口的混凝土强度达到0.3-0.5MPa后,向上滑升一定高度(25-30cm),接着绑扎钢筋,浇筑混凝土,再向上滑升,这样循环往复,直至施工完成。

2.模板结构。模板采用组合钢模板,内高1m,外高1.2m。在模板两边肋上,于距离模板上口8cm,距下口14cm处,加设两对挂钩。上下围圈采用槽钢,其中上围圈兼作操作平台板的承重梁。上围圈距离模板上口8cm,下围圈距离模板下端10cm。围圈的连接接头用等强度夹板以螺栓连接,围圈以螺栓与提升架立柱的托板连接。提升架按墙体厚度不同设有三种型号,根据滑模平台空间大小布置不同型号的提升架。

3.滑模施工。第一,升速度的控制。在气温较高、钢筋绑扎、混凝土浇筑速度及出模强度允许时,滑升速度可稍高,但不得超过过多。第二,钢筋制作与安装。构件堆放也应按两份堆放,不得乱放,水平钢筋的加工长度一般控制在6-8m,竖筋一般不超过6m,钢筋的弯钩一律背向模板,并不得出现钢筋顶住或钩住模板的观象。滑模平台上不可一次堆放过多的钢筋,更不允许集中堆放,尽可能沿筒体外壁均匀堆放。第三,混凝土浇筑,该工程为首次采用商品混凝土及泵送混凝土用于滑模施工。泵送混凝土需要大流动性,商品混凝土需要缓凝,这与滑模工艺是有矛盾的。滑模工艺对混凝土的出模强度有严格的规定,要求混凝土在一定时间内达到一定的强度才能保证出模混凝土的质量。规范规定适宜的出模强度为0.2-0.4MPa,如混凝土流动性太大,缓凝时间太长,则混凝土出模强度会降低,出模后会垮塌,不能成型。这一问题通过与混凝土公司和减水剂厂家的密切配合,针对开始时由于混凝土缓凝时间过长,滑第一层的时间为50h,采取改进措施后,提高到15h即可滑升一层结构。缓凝时间控制在6h左右。

4.测量与纠偏。第一,模板滑升过程中,滑模工作平台应处于水平状态,操

作平台的水平偏差不应超30mm,相邻两提升架上千斤顶的高度偏差不超过5mm。第二,垂直度的测量。垂直度的控制采用轴线控制方法。设置观察点来测量滑模的垂直度偏差。每层滑升期间,应至少测量两次。楼板浇筑完毕后,应对滑模再校核一次。第三,水平度的测量。滑模组装完毕后,用水平仪在其支承杆上抄出水平线,并每隔200m作一水平标记,作为测量千斤顶升差和操作平台水平度的依据。每层检查校正一次水平标记的误差。第四,滑模纠偏。当滑模偏离轴线10mm时应逆行纠偏,一般情况可采用操作平台倾斜法纠偏。操作平台水平度调整。在每个千斤顶上安装一个调平器,只需将调平器的限位卡的下口对齐支承杆上的水平标记线固定,当千斤顶全部爬升到顶位限位卡时,滑模平台即可自动调平。

滑模施工技术是建筑工程比较常用的施工技术,尤其是在高层建筑中,应用的更加广泛。因为利用滑模施工具有很多的优点,在施工中的机械化程度较高,不会受到施工场地的制约,可以高效的利用施工材料,提高施工的效率。在滑模施工中,需要协调好每一个环节的工序,保证施工的连续性,为混凝土的连续性做好基础的保障。所以说为了提高滑模施工的质量,在施工中,要协调好各项工序之间的关系,不断加强施工技术的提升,提高施工人员的个人素质,为滑模施工工程奠定坚实的基础。

参考文献:

[1]杜锐.高层建筑剪力墙结构滑模施工技术要点[J].山西建筑,2010,36(01):157-158.

[2]郭慧.滑模施工技术的优势及技术要点[J].科技创新与应用,2013(05):196.

[3]王关水,吴建军,张建华.对高层建筑滑模施工技术的分析[J].科技纵横,2013(02):167.

[4]武秀芹.高层建筑剪力墙结构滑模施工技术浅谈[J].中国科技纵横,2011(07):290.