激光加工中硅片晶圆的自动对准切割研究

张文斌,连军莉,谭立杰,雒晓文

(中国电子科技集团公司第四十五研究所,北京101601)

激光加工技术是随着激光技术发展而兴起的一种新型加工工艺。由于激光具有高亮度、高方向性、高单色性和高相干性四大特性,因此激光加工就带来了一些其它加工方法所不具备的特性:可控性强、能量稳定集中、光束方向性好、光束细等,是新型陶瓷切割处理的理想工具[1]。但随着激光加工工艺的发展以及自动化控制技术的不断提升,对激光加工设备的切割效率及提高设备自动化程度的要求越来越高,单纯的手动控制模式已经越来越难以满足客户和市场的需求,对此,本文针对近年来不断兴起的GPP 材料的激光加工切割,深入研究了一种基于图像识别技术的自动晶片切割道校位以及自动设置切割街区功能的实现方法,使激光加工这一新型加工技术更加完善地融入到现代工业生产之中。

1 软件主体控制时序

该型激光加工平台是应用红外激光束,经激光导光聚焦系统产生聚焦光斑,并通过图像视觉模块完成晶片的横向/ 纵向切割街区的校位之后,然后控制工作台运动,对晶片进行直线切割。

本软件控制系统主要由机器视觉模块、运动控制模块和激光器控制模块组成。机器视觉模块用来处理CMOS 摄像头的工作台图像;运动控制模块用来控制工作台X、Y 轴、旋转向电机运动;激光器控制模块用来控制激光器重复频率、功率百分比的设定,3 个模块共同配合来完成晶片的自动切割。

图1 控制界面示意图

在整个软件系统中的机器视觉模块、运动控制模块分别初始化完成之后,先将工作台移出加工位,把晶片放置于工作台中心,完成上片之后,需要根据晶片的规格参数来编辑并设置激光加工参数(这些参数主要包括:晶片的直径、横向/ 纵向切割道的间距等)。

以上操作完成之后,点击“自动校位切割晶圆”,如图1 所示,软件开始执行自动旋转校位切割晶片的模块。

2 自动旋转校位切割功能的设计与实现

自动校位切割功能模块主要包括:晶片切割街区的校位识别以及切割街区的设定,然后开始晶片的自动切割,最终实现自动校位切割,见图2 所示。

图2 自动校位切割功能的设计

2.1 识别切割街区并旋转校位

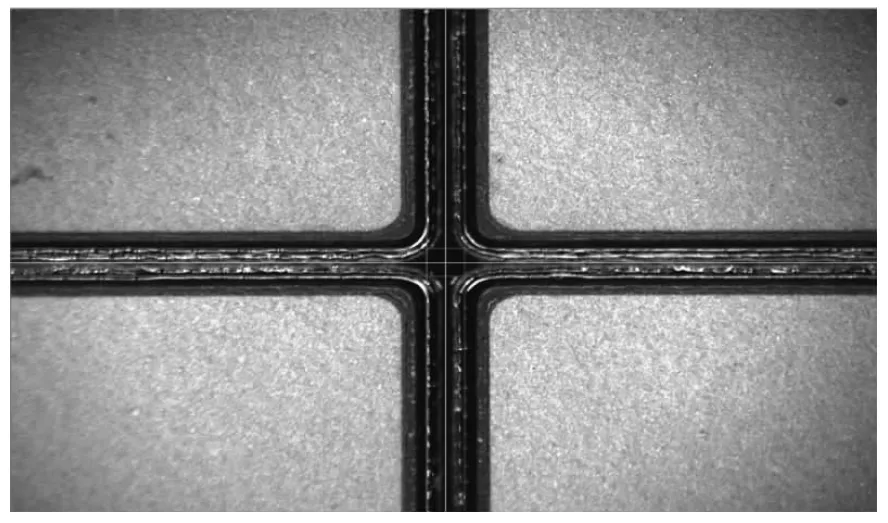

晶片自动旋转校位的实现,主要通过图像对比技术进行处理,因此,在自动对准的主控制流程开始之前,需要手工对准并截取一幅晶片街区与工作台直线切割方向一致的识别模板原图,如图3 所示。

图3 晶片角度校正模板示意图

当晶片在手动放置到工作台上之后,其切割道方向会与工作台的直线切割方向存在一定的角度偏差,如图4 所示。

图4 晶片角度校正前示意图

这时,将相机实时采集到的图4 与之前保存的模板图3 进行对比识别处理,可得到其街区与工作台切割方向的大致偏转角度,然后控制旋转向电机运动,使晶片街区与工作台切割方向趋于一致,这样就完成了晶片的一次粗对位。

在整个校位过程中,主要分为一次粗调和三次精调。在粗调完成以后,晶片街区与工作台切割方向已大致趋于一致,但仍然存在一定的微小角度偏差,以致达不到晶片的切割要求,这时,如果再使用晶片角度粗调的图像处理方法已无法发现并消除该角度偏差,所以需要另外添加控制流程,来找到并消除该角度偏差。

正是基于这种控制需求,在原有一次晶片角度粗调的基础上,添加并实现了三次晶片偏转角度的精调。其原理为找到实时采集到的某一幅晶片图像中某一个十字街区,通过图像对比处理技术,与图3 的晶片模板进行对比处理,进而得到该实时采集到的晶片图像中十字街区的中心坐标,然后在相机位置不变的基础上,移动工作台,通过该技术再从该晶片的同一横向或纵向街区的不同位置提取一个十字街区的中心坐标,然后通过得到的这两个中心坐标计算晶片街区与工作台划切方向之间的角度偏差,并控制旋转向电机运动,使晶片街区与工作台划切方向更趋于一致。再重复上述晶片角度精调步骤两次后,如图5 所示,晶片街区与工作台划切方向的角度偏差已经可以减小到满足晶片切割精度的水平,这时,进入下一操作步骤。

图5 晶片角度校正后示意图

2.2 设定横向/纵向切割街区

在校正完晶片街区与工作台切割方向的角度偏差之后,只是使晶片旋转位置满足了工作台的切割精度要求,但其晶片角度偏差校正完成之后的晶片切割道所在位置并没有得到,这时,需要分别设定晶片的横向/纵向切割道所在位置。

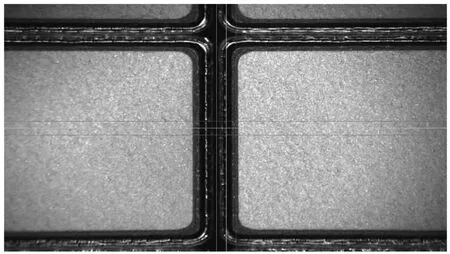

使用相机采集一幅该晶片的某十字切割道的图像,如图6 所示,通过图像对比处理技术,处理后结果如图7 所示,与图3 模板示意图进行比较处理,进而计算得到晶片横向/ 纵向切割道的所在位置,结合划切参数设置中设定的晶片规格参数,分别通过软件控制程序计算得到晶片的整体双向切割数据并保存,然后进入下一操作步骤。

图6 十字切割道图像

2.3 自动切割

以上步骤完成之后,通过计算得到的晶片每一条切割道的位置数据,就可以开始晶片的自动切割。在加工过程中,软件自动判断切割是否全部结束,如果切割完成,则退出自动校位切割功能模块。

图7 图像处理效果图

3 实验数据验证

通过上述算法设计并编程实现,上机调试完成之后,在同一晶片初始位置及初始切割道偏转角度相同的情况下,进行晶片自动旋转校位切割测试,分别记录了十次测试结果,实验数据分别记录。

3.1 偏转角度粗调数据

进行十次自动旋转校位切割测试,其偏转角度粗调的自动识别结果,其数据记录如表1所示。

对于表1 中十次旋转校位粗调角度按照下面公式(1)求取平均值:

得出的结果为6.6674°。

表1 旋转校位粗调角度角度大小/(°)

3.2 三次精调实验数据

进行十次自动旋转校位切割测试,其三次精调的自动识别位置信息及计算得到的偏转角度结果记录,分别如表2、3、4 所示。

根据表2 中十次旋转校位精调的两个位置信息,按照下面公式(2)求取其偏转角度:

再根据其偏转角度,按照公式(1)计算其平均值为-0.0579°,按照公式(3)计算其晶片半径为50 mm 时,其平均旋转误差为-0.051 mm,超出误差允许范围,需再次进行精调:

根据表3 中十次旋转校位精调的两个位置信息,按照公式(2)求取其偏转角度。

再根据其偏转角度,按照公式(1)计算其平均值为0.008°,按照公式(3)计算其晶片半径为50 mm时,其平均旋转误差为0.007 mm,满足误差要求,但其最大偏转角度为0.024°,根据公式(4)计算其最大旋转误差为0.021 mm,超出误差允许范围,仍需再次进行精调:

表2 第一次精调位置记录及计算得到的偏转角度

表3 第二次精调位置记录及计算得到的偏转角度

根据表4 中十次旋转校位精调的两个位置信息,按照公式(2)求取其偏转角度。

表4 第三次精调位置记录及计算得到的偏转角度

再根据其偏转角度,按照公式(1)计算其平均值为0.0025°,按照公式(3)计算其晶片半径为50 mm 时,其平均旋转误差为0.002 mm,满足误差要求,其最大偏转角度为0.006°,根据公式(4)计算其最大旋转误差为0.005 mm,满足误差要求,无需再次进行精调。

4 结束语

自动校位切割功能的实现是通过图像对比识别技术来GPP 晶片的表面数据,并在此基础上,进行数据处理,得到所需结果的。今后我们将继续改进设计并不断优化软件设计思想、逻辑流程,以保证设备的可靠性和稳定性,提高设备的生产效率,满足客户的自动化需求。

[1] 殷人昆. 数据结构:用面向对象方法与C++描述[M].北京:清华大学出版社,2002.

[2] 张国顺. 现代激光制造技术[M]. 北京;化学工业出版社,2005.

[3] 杨松涛,韩微微,张文斌,等. 355 nm 激光新型陶瓷加工研究[J]. 电子工业专用设备,2011(2):8-11.