铸锭冷却水系统安全节能研究及应用

刘茂生,崔宏杰,高 炳

(山西中电科新能源技术有限公司,山西 太原030024)

光伏太阳能作为可在生能源,是取之不尽的绿色能源,未来将逐步代替化石能源。而多晶硅太阳能电池占太阳能电池产品的90%以上,而且在今后相当长一段时间内也依然是以多晶硅电池为主。多晶硅铸锭为晶硅电池生产中最重要的工艺环节,对电池的转换效率产生直接影响。铸锭炉做为多晶硅太阳能生产专用设备,采用先进的多晶硅定向凝固技术,利用石墨加热多晶硅料,高温熔化后采用特殊工艺定向冷凝结晶,从而达到太阳能电池生产用多晶硅品质的要求。在融化、长晶、冷却过程中均产生大量热量,通过铸锭工艺水系统循环将产生的热量带出,从而使炉体内温度在可控制范围内,保障多晶硅长晶的顺利完成。因此,水系统的稳定,尤其是工艺水的温度突然升高或降低,对多晶硅的品质造成极大的影响;同时由于多晶硅生产属于长工艺周期,在工艺生产周期内保障铸锭工艺水的连续、安全可靠的供应,对铸锭连续化规模化生产极其重要,如果工艺水压力波动巨大或者断供,将产生极大的安全隐患。

根据2015年工业和信息化部发布的《光伏制造行业规范条件》中资源综合利用和能耗条款中要求,现有硅锭项目平均综合能耗小于8.5 kW·h/kg,如采用多晶铸锭炉生产高效多晶产品,平均综合能耗的增加幅度不得超过0.5 kW·h/kg,即平均综合耗能小于9 kW·h/kg。

随着产能的不断释放,能耗也在大幅增加,仅2013年度铸锭工艺冷却水系统年耗电量就在60 万/kW·h,约占铸锭生产年综合耗能的14%,平均每锭的水系统能耗为462/kW·h。为实现节能降耗,提高能源利用率,降低生产成本,提高产品市场竞争力,同时考虑系统的稳定可靠,保障铸锭生产安全运行,提出了铸锭工艺冷却水系统安全节能改造方案,应用后取得良好效果。

1 改造前铸锭工艺冷却水系统运行状况

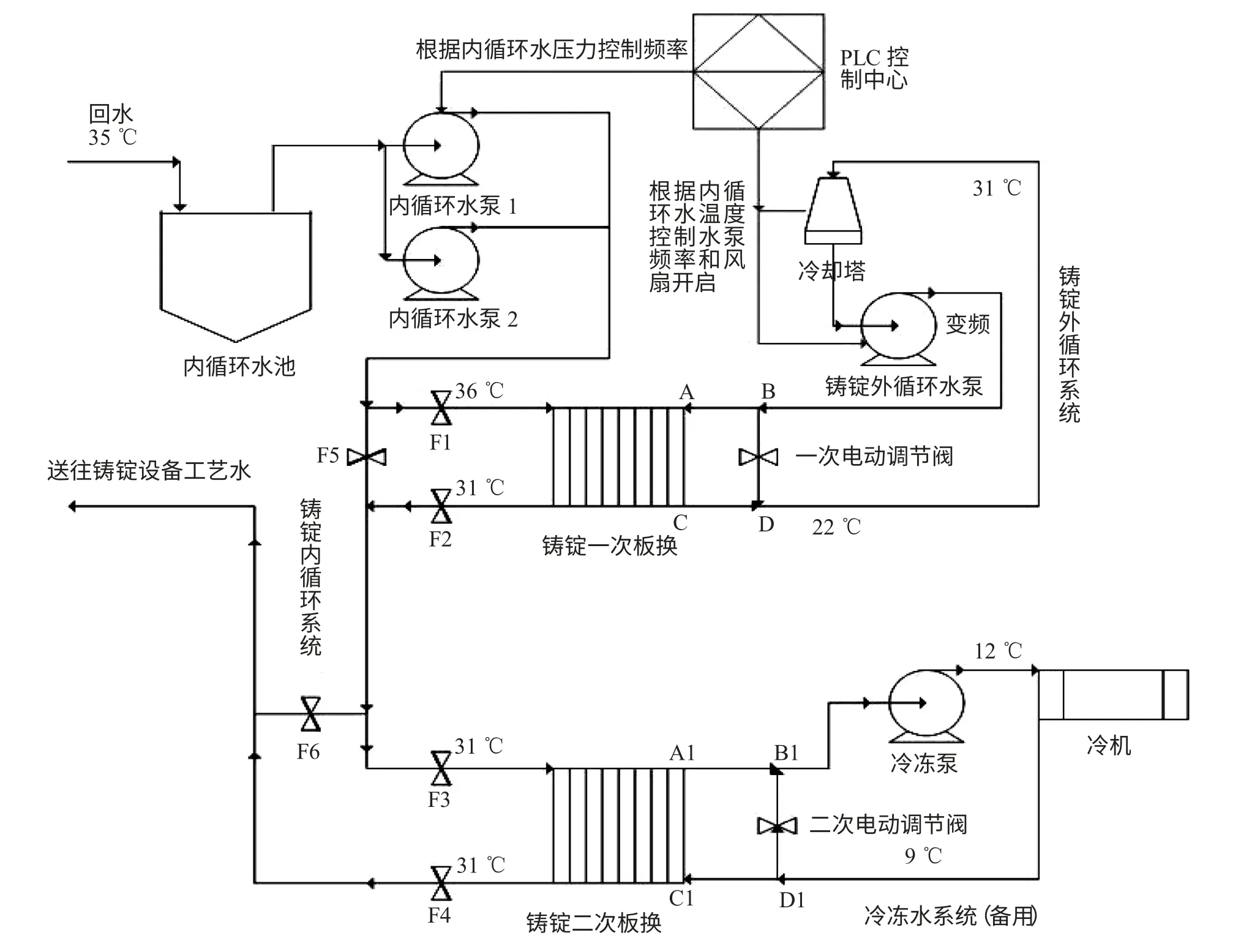

铸锭工艺冷却水系统由铸锭外循环水系统、冷冻水系统、和铸锭内循环系统(工艺水)三部分组成,在冬季及过渡季节,由于室外气温较低,铸锭内循环水和铸锭外循环水通过一次板换进行换热,通过一次电动调节阀的开闭,控制进入板换的外循环水量进行温度调节,铸锭外循环水泵为工频运行,多余流量通过一次电动调节阀回流冷却塔(不做功,造成电能浪费);在夏季,铸锭内循环水通过一次板换进行换热,由于外部气温较高,如外循环无法保障温度稳定,铸锭内循环水通过二次板换与冷冻水系统换热,通过二次电动调节阀的开闭,控制进入板换的冷冻水流量进行温度调节(如图1所示)。

图1 铸锭冷却水系统运行原理图(改造前)

在此系统运行中存在以下问题:

(1)外循环一次板换没有备用,板式热交换器一旦出现问题,系统将面临停产的严重问题,对铸锭生产连续性造成极大的冲击;

(2)控制系统存在诸多不稳定因素,由于控制简单,操作人员仅限于简单的水泵启动、停止及运行维护,受操作人员自身水平限制,无法及时根据水系统的负载变化进行及时调节,无法实现全自动运行,只能依靠人工进行处理;

(3)控制系统不能实现对冷却塔风机的控制,冷却塔风机通过人员手动操作进行启动和停止,由于调节不及时,风机无法根据热负荷合理开启关闭,造成能耗浪费;

(4)温度控制部分不能使内循环给水维持在一个比较稳定的温度范围,经常出现温度剧烈变化,对铸锭品质产生极大的影响;

(5)由于控制系统的不稳定,各运行水泵均为人员进行启动和停止,当某台水泵发生故障,无法及时启动,造成铸锭工艺水波动或断供,对铸锭安全生产造成极大的隐患。

在节能改造前,公司铸锭生产过程中,铸锭工艺冷却水系统平均能耗约为1.25 kW·h/kg;铸锭硅锭综合耗能为9.05 kW·h/kg,铸锭工艺冷却水系统耗能占铸锭综合耗能约13.8%。

2 铸锭工艺水系统安全节能可行性分析

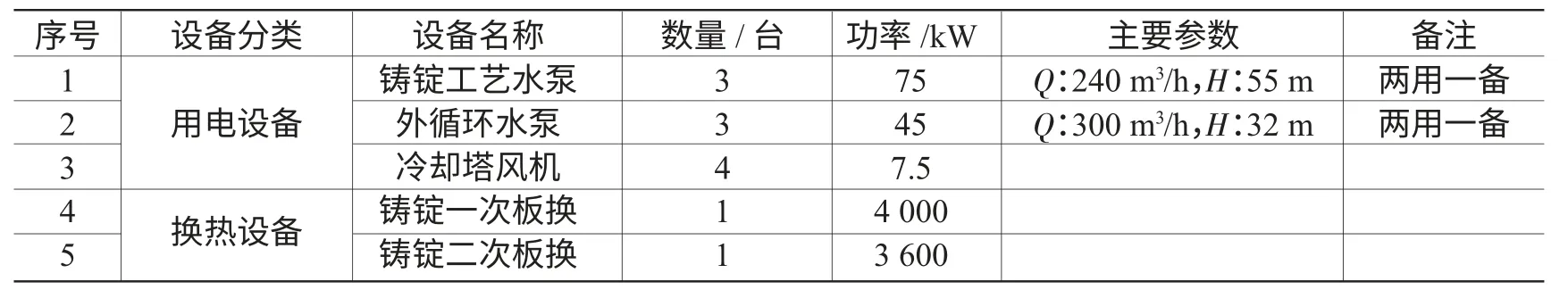

铸锭工艺水系统运行的目的是冷却铸锭炉,根据内循环水吸收的热量、流量、温差及压力间的关系,影响铸锭工艺水系统的主要原因有外循环水的温度和流量、终端铸锭炉所需的冷量、内循环水的压力等,通过对以上变量可控部分进行分析调整,达到节能的目的。表1为所用设备。

表1 铸锭工艺水系统中关键用电设备及热交换设备

铸锭工艺水循环的主要参数为:

设备台数:40 台;

单台设备流量需求:10 m3/h;

工艺水进水温度:31 ℃;

工艺水回水温度:39 ℃

由此可知,40 台铸锭炉同时生产所需的流量为400 m3/h,而两台铸锭工艺水泵在满负荷运行时可以提供的流量为480 m3/h,因此根据终端铸锭炉生产所需的流量,对铸锭工艺水泵进行变频控制是可以满足生产。

铸锭工艺水在最大负荷情况下可以计算出铸锭炉所产生的热量:

其中:Q内为铸锭工艺水每小时吸收的热量

m内为铸锭工艺水每小时流量

c 为水的比热容,J/kg·℃

△t内为铸锭工艺水进回水的温差

Q内=13.44×109÷(3.6×106)=3733 kW

即:当40 台铸锭全部生产,进出水温差达到最大,所产生的热量为:3733 kW。由此可知:铸锭一次板换满足生产需求。

而外循环水泵流量为300 m3/h,根据季节不同,以及运行3年的数据记录,外循环水进出水温差在夏季最大为8 ℃。

外循环在原系统中,工频运转时,如果全部进行热交换,所吸收的热量远大于内循环产生的热量,因此在原系统中,大量外循环水未做功回流至冷却塔,产生大量的热量及能耗浪费,因此,对外循环水泵采取变频控制,根据热量需求,改变进入板换流量,是可以满足生产需求。

同时由于水泵的流量Q、扬程H、转速N 和功率P 存在以下关系:

Q1/Q2=N1/N2;H1/H2=(N1/N2)2;P1/P2=(N1/N2)3

由上述公式可知,水泵的功率与转速成三次方的关系下降,在调节流量的过程中,采用变频控制,降低水泵转速,可以取得很好的节能效果。

3 铸锭工艺水系统的节能改造实施

图2所示改造后的铸锭水系统的运行方式,以铸锭一次板换为主进行温度调节,铸锭二次板换冷冻水系统做为备用。正常情况下铸锭内循环系统不通过铸锭二次板换,打开闸阀F6,关闭闸阀F3 和F4,减少工艺水运行管阻,降低铸锭工艺水泵的运行频率;当铸锭一次板换外循环水侧结垢严重换热效果不佳时,可以通过关闭闸阀F1、F2 和F6,打开阀门F5、F3 和F4,通过铸锭二次板换进行换热,从而实现不停机对铸锭一次板换进行清洗。

图2 铸锭冷却水系统运行原理图(改造后)

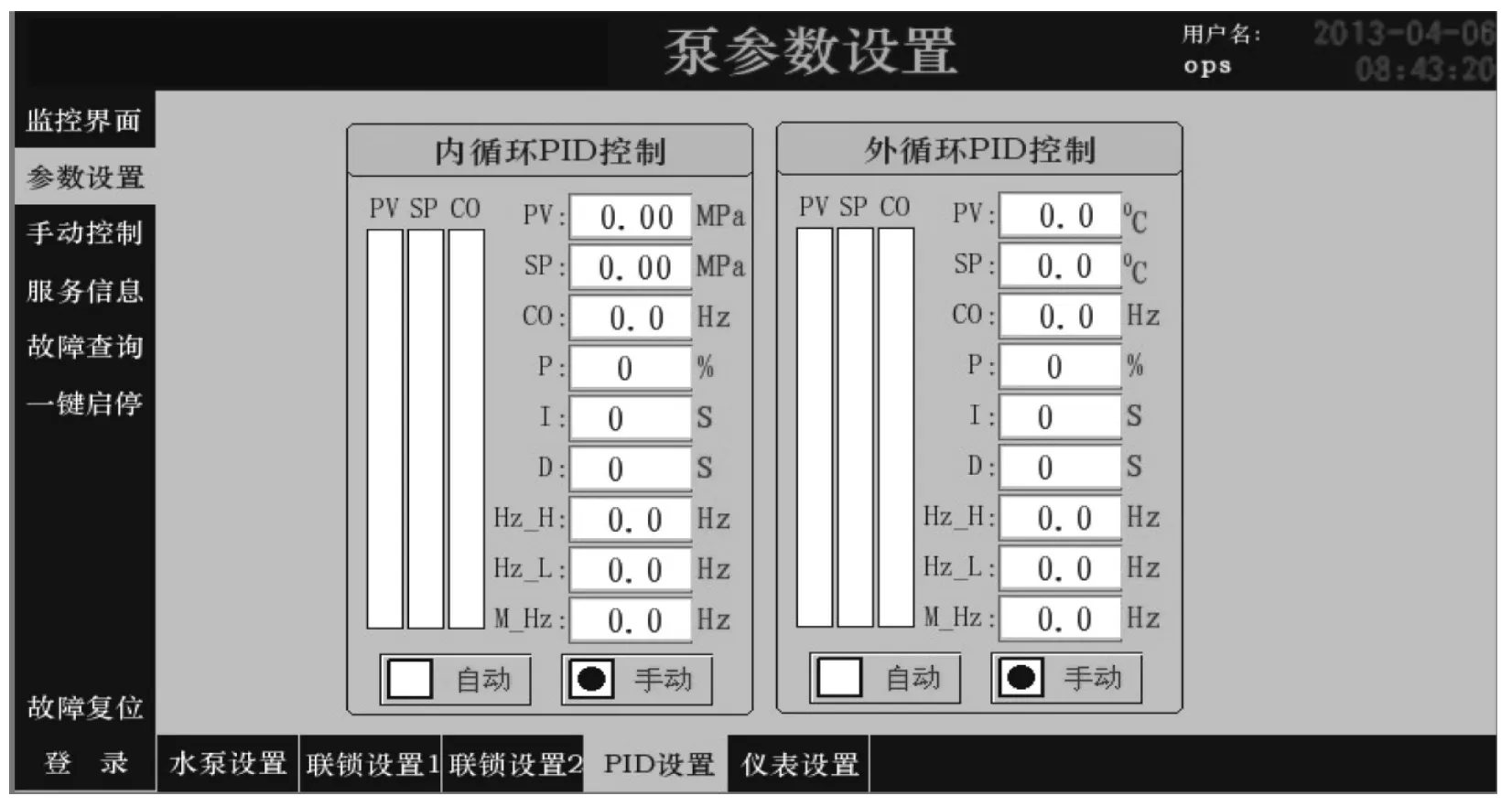

在正常情况下,如图3所示,铸锭工艺水泵根据管道压力传感器检测的压力,及时反馈给PLC控制中心,通过PLC 控制工艺水泵变频器,实现恒压输出;铸锭工艺水温度控制则通过工艺水管路上的温度传感器检测的温度反馈给PLC 控制中心,通过PLC 控制外循环水泵变频器,改变外循环水泵的输水量,来实现温度控制,同时通过铸锭一次板换外循环水管路上的温度传感器检测的温度变换,通过PLC 控制冷却塔风扇的开启和关闭,从而最大程度的实现节能控制。界面示意图见图4、图5、图6、图7。

通过对系统进行改造,达到了以下优点:

图3 PLC 控制原理图

图4 改造完成后铸锭工艺水系统监控界面

图5 改造完后各水泵参数设置界面

图6 改造完后各水泵联锁设置界面

图7 水泵控制PID 参数设置

(1)系统通过采用PLC+HMI 的方式,可实现全自动化的内、外循环水系统的水泵、风机、阀门的启停和调节,无需人工进行干预,在发生故障时,控制中心,自动启动备用泵,保障恒压供水,解决了铸锭工艺水压力波动、断供等情况的发生,为铸锭连续生产提供安全保障;

(2)系统对内循环和外循环水泵均采取变频控制,内外循环水的压力、温度采用PID 的方式,并通过设置合理的参数,通过控制各水泵的运行频率及各阀门的开启度,实现温度及压力的恒定,最大化地实现节能。由于各个水泵的实际应用具有不同的水力特性和负荷条件,根据实际的应用进行适当调节就能稳定性能;

(3)实现对冷却塔风扇的自动控制,有利于系统的节能;

(4)当外循环冷却水冷却效果不能达到设定温度要求时,则启用冷冻水进行冷却补充,以达到系统冷却优化的目的。

4 节能效果分析

节能改造方案于2014年5月运行以来,节能效果明显,达到预期效果。改造前后4 个月的铸锭工 艺水系统用电统计见表2。

表2 改造前后铸锭工艺水系统用电量统计

由上表可知,铸锭工艺水系统实施节能改造方案以后,平均单锭水系统耗能由原来462 kW·h 下降到372 kW·h,下降幅度为19.5%,从每月的用电统计分析,到冬季及过度季节,气温越低节能效果越明显。预计全年节电量约为226 800 kW·h,节能效果明显。

同时,采用自动化控制后,水泵、温度、压力等故障报警均可实现无缝切换,避免因人员操作而造成控制偏差、断供等,有力保障铸锭工艺水的安全运行,为铸锭生产提供了可靠的保障。

5 结 语

通过对铸锭工艺水系统运行的统计分析,以生产需量为主导的原则进行各水泵流量、温度、压力的调整,实现设备变频自动化控制,对能耗利用进行优化,从而设计出铸锭工艺水系统能效管理的新平台,经验证,此管理平台可以达到理想的节能效果。

[1]张承慧.交流电机变频调速及其应用[M].北京:机械工业出版社,2008.

[2]安连锁.泵与风机[M].北京:中国电力出版社,2008.

[3]诸卫中.机械安全技术及应用[M].北京:机械工业出版社,2014.