数控车床螺纹修复问题

李恒征,张斌辉

1.宿州学院机械与电子工程学院,安徽宿州,234000;2.国家中小型轴承产品质量监督检验中心,浙江绍兴,312500

数控车床螺纹修复问题

李恒征1,张斌辉2

1.宿州学院机械与电子工程学院,安徽宿州,234000;2.国家中小型轴承产品质量监督检验中心,浙江绍兴,312500

为了降低问题螺纹修复的难度,针对传统修复方法,以FANUC数控系统为例,提出了编写固定程序模板的解决办法。利用固定程序段在待修复工件上加工出找正螺纹,通过将找正螺纹起点与待修复螺纹起点重合的方式实现对螺纹的修复。

螺纹修复;数控车床;对刀;程序模板

1 问题的提出

在螺纹实际加工中,常会出现因刀具磨损或损坏造成工件检测不合格现象。为减少材料的浪费,提高产品合格率,降低生产成本,不合格的螺纹工件需要进行修复。螺纹修复的关键问题是如何在主轴旋转的情况下确定螺纹起点,使螺纹车刀的刀尖点与螺纹起点重合。但在实际修复过程中,往往会因为工件二次装夹定位误差及螺纹起刀点定位不准确,导致修复螺旋线与原螺纹螺旋线不重叠的乱牙现象,造成工件的再次报废[1]。

2 车床螺纹成型的原理

在车床上加工螺纹时,车床主轴旋转与刀具进给应保持严格的运动关系,即车床主轴旋转一圈,车刀应沿轴向进给一个导程的位移。普通车床通过挂轮带动进给箱,由进给箱带动丝杠,丝杠拖动溜板箱的方式将旋转运动转变为直线运动,完成刀具的轴向进给运动,实现车床主轴与刀具的运动关系的控制[2]。为了应对机械产品高精度、高复杂度及频繁换代的生产要求,提高生产效率和生产柔性,数控车床以数字系统控制的方式简化了普通机床的机械传动链。在螺纹加工方面,机械传动链简化后的数控车床通过在主轴上设定一个传动比为1∶1的增量式编码器的方式来实现运动关系的控制,以满足螺纹成型的运动要求。

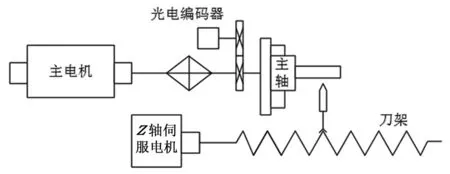

如图1所示,加工时车床主轴旋转一圈,带动编码器做同步旋转,编码器产生一个与主轴旋转角相对应的同步脉冲信号,当数控系统检测到主轴同步脉冲信号的零位时,Z轴的交流伺服电机拖动刀具进给一个导程,否则电机处于等待状态[3]。

图1 数控车床传动结构示意图

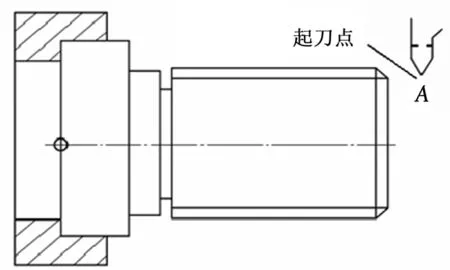

在螺纹第一次加工时,先将螺纹车刀运动到系统程序设定的工件起刀点A,当数控系统检测到同步脉冲信号后,刀具起动,完成一次螺纹轴向进给加工。第一次进给完成后,刀具再次移动到工件的起刀点A,并在工件的径向进给完成后准备第二次轴向进给,如图2所示。重复上述过程,直至完成螺纹的加工。此种方法保证了每次切削的起刀点和退刀点都处于同一位置,避免了由于进给起刀点不同造成的螺纹乱牙,实现螺纹准确的切削加工。

图2 螺纹进给加工示意图

3 普通车床修复法

普通车床如果通过纯机械传动链的方式实现对工件的加工,其进给路线受人为因素影响,操作者在整个加工过程中处于支配地位,主观可控性比较好[4]。因此,普通车床在螺纹加工过程中如果出现刀具损坏造成的不合格工件,甚至对拆卸后的不合格螺纹工件时,操作者均可以轻松实现修复加工。数控车床在加工时,刀具的运动轨迹是在程序中设定的,整个加工过程中除了装卸工件外基本不受人为因素的影响,相对于普通车床,数控车床在螺纹修复方面存在较大的不便。

为实现在数控车床上修复不合格的螺纹工件,在数控车床加工螺纹时,通常采用机夹式或可转位车刀。在加工过程中,若出现因切削力过大造成刀具的损坏或出现刀具磨损无法保证螺纹加工质量时,只需换上新的刀片即可实现继续加工[5-6]。

图3 传统修复方法示意图

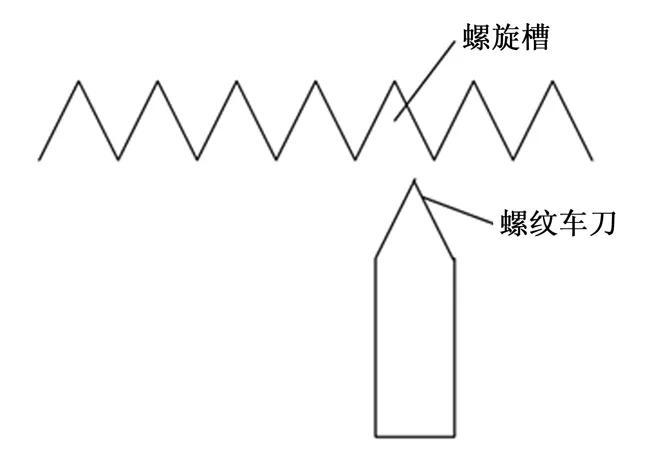

但数控车床对于拆卸后检测不合格的螺纹工件的修复稍显困难。针对此类问题,传统的修复方式是:以原有的定位面装夹定位,并采用百分表消除工件二次装夹带来径向跳动后进行对刀[7]。对刀时,采取与试切法类似的方式,对刀过程中Z向、X向与刀尖轻触即可,刀具不能参与切削,以免影响后期的找正精度。完成对刀后,修改原加工程序,使得主轴低速运行,螺纹车刀靠近工件但不碰触工件,操作者用眼睛观察车刀刀尖至螺纹螺旋槽的距离。程序结束后再次修改程序参数,重复上述过程,直至车刀准确切入螺旋槽中,如图3所示。此种修复方法调整过程繁琐复杂,耗时较长,对工人技术熟练程度要求较高,若稍有偏差则容易出现乱牙现象,造成工件的报废。

4 编制固定程序模板修复法

针对上述情况,为简化螺纹工件装夹后的找正难度,以上调整过程可以通过编制固定程序模板的方法完成。此处以FANUC数控系统为例,编写了恒螺距圆柱螺纹修复程序的固定模板。具体程序如下:

O1001

N10 G54 F0.1 S300 M03 T__; (工艺设定,T后跟所用螺纹刀刀号及补偿代码)

N20 G00 X100 Z100;(快速进给到中间位置点,防止撞刀)

N30 G00 X__Z2;(快速进给到程序起刀点,X后参数为螺纹小径)

N40 G32 X__Z-2 F__Q__; (螺纹切削指令)

N50 G00 X100 Z100;(完成加工,快速退刀至中间点)

N60 M30;

(程序结束)

从上面程序可以看出,对刀后工件坐标系原点设定螺纹端面的中心上。程序中N40程序段包含了恒螺距螺纹加工指令G32,G32后所跟参数中X后数值为螺纹的小径值,F后数值为待修复工件的螺纹导程,Q后数值为周向偏移角度,其大小为360°/N(N为螺纹头数)。刀具的起刀点位于机床坐标系的(X,2)位置处,程序在执行过程中加工了一个Z轴方向长度为4 mm的螺纹,其中在工件上切削螺纹Z向长度为2 mm。

图4 起刀点调整示意图

程序执行结束后先确定工件上修复程序螺纹的切削起点A,并将此起点位置沿轴向对应标记到车床卡盘上。松开卡爪,旋转工件将需要修复的螺纹起点B旋转对应到标记点并卡紧再次对刀。对刀完成后,重复上述加工过程进行微调,即可实现对工件的修复,如图4所示。修复完成后,工件上的修复程序的切削痕迹可通过增大断面倒角的方法去除。

5 结束语

与传统的修复方法相比,固定程序模板的修复方式能够直接简化螺纹修复找正的定位过程。此过程中只需要根据螺纹的参数不同将程序模板稍作修改即可,因此适用于大多数的螺纹找正。对于小批量的螺纹找正,在第一个工件找正后,后续工件可以直接将螺纹起点对到标记点进行找正,然后稍作调整。但对于大批量的螺纹修复及变螺距螺纹的修复找正问题,此法依旧显得复杂,精度仍有提高空间,还需要更加便捷精确的解决办法。

[1]王可,唐宗军,赵文珍.管螺纹数控加工中的几个技术问题[J].石油机械,1998,26(11):42-43

[2]高兴兰.如何在数控车床上修复螺纹[J].现代教育科学,2011(7):38

[3]李安国,马晓波,曹文智.利用数控车床进行圆柱螺纹修复[J].制造技术与机床,2012(2):42-44

[4]洪波.关于数控车床修复螺纹的方法探讨[J].中国科技投资,2012(10):44-45

[5]周建颖.反面二次装夹的精准对刀方法初探[J].职业与教育,2008(8):52-53

[6]刘大维.在数控铣床加工中二次装夹找正工件的技巧[J].科技传播,2012(6):133

[7]王建平,黄登红.数控加工中的对刀方法[J].工具技术,2005,39(2):73-75

(责任编辑:汪材印)

10.3969/j.issn.1673-2006.2015.08.029

2015-03-30

宿州学院煤矿机械与电子工程研究中心开放课题“掘进机掘进巷道断面自动成形控制技术的研究”(2014YKF15)。

李恒征(1988-),河南商丘人,硕士,助教,主要研究方向:数控加工技术。

TH162+.1

A

1673-2006(2015)08-0097-03