长水平段超深水平井技术在元坝区块272-1H井的应用

董志辉,孙连坡,汪海波

(中国石化胜利石油工程有限公司钻井工艺研究院,山东东营 257000)

长水平段超深水平井技术在元坝区块272-1H井的应用

董志辉,孙连坡,汪海波

(中国石化胜利石油工程有限公司钻井工艺研究院,山东东营 257000)

272-1H井是元坝区块的一口长水平段超深水平井,垂深超过6 500 m、井底温度高达156 ℃,存在地质情况复杂、多套压力体系并存等技术难题。施工中通过钻井提速技术、井眼轨迹控制技术、高温定向工具技术、井眼清洁技术、摩阻扭矩监测控制技术、高温钻井液技术等,克服了裸眼段长、摩阻扭矩大、岩屑清洁效率低、井眼轨迹控制困难、工具仪器耐高温高压等问题,创造了元坝区块水平井水平位移最长、水平段长最长、钻遇含气储层最长三项纪录,并为同类超深水平井的施工积累了丰富经验。

元坝地区;长水平段超深水平井;高温钻井液

1 元坝272-1H井概况

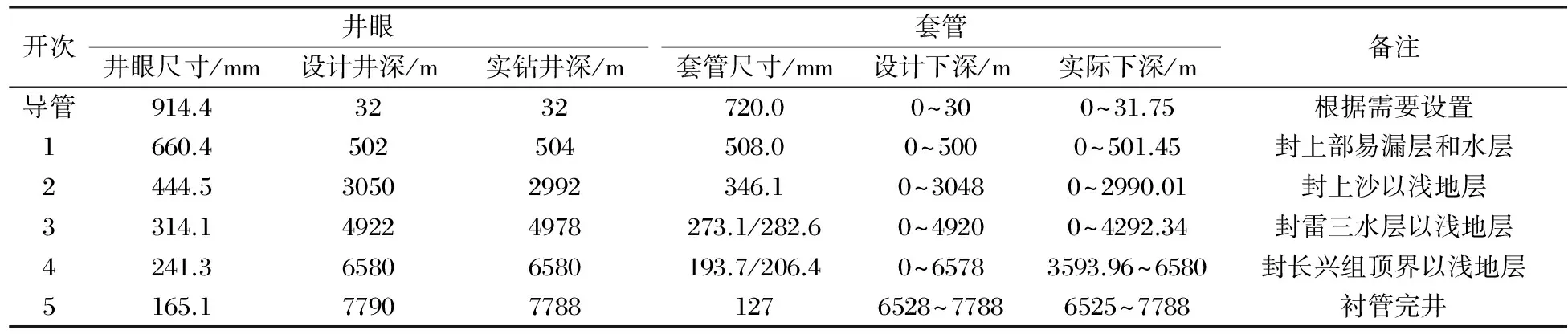

元坝272-1H井是四川盆地川东北巴中低缓构造上的一口超深水平井,以长兴组顶部礁盖(顶)储层为主要目的层。该井位于元坝区块长兴组4号礁带,完钻井深7 788.00 m,完钻垂深6 549.66 m,造斜点位于6 050.00 m,水平位移1 501.65 m,水平段长1 073.30 m,钻穿气层长度820.00 m,创造了元坝区块水平井水平位移最长、水平段长最长、钻遇含气储层最长三项纪录。井身结构采用五开制,实钻井身结构与设计井身结构见表1。

2 钻井技术

2.1 钻井提速技术

2.1.1 气体钻井技术

气体钻井具有提高机械钻速、延长钻头使用寿命、减少井下复杂情况和卡钻故障、降低钻井综合成本等优势[3]。元坝272-1H井一开采用泡沫钻井,使用一趟钻,钻进井段32~504 m,进尺472 m,机械钻速5.28 m/h。二开采用气体钻井,使用三趟钻,钻进井段504~2 992 m,进尺2 488 m,机械钻速10.36 m/h,是常规钻井液钻井的10倍左右,提速效果显著[4]。

表1 实钻井身结构与设计井身结构对比情况

2.1.2 复合钻井技术

三开、四开大部分直井段采用“PDC钻头+螺杆钻具”复合钻井技术,该技术能大幅提高机械钻速,减少起下钻次数,是深井超深井钻井提速的有效手段[5]。特别是本井海相地层以灰岩、白云岩为主,岩性相对均质,非常适合PDC 钻头,为了更好地发挥PDC钻头高转速低钻压的优势,采用PDC钻头和螺杆钻具相配合的复合钻井技术钻进海相地层。通过对螺杆钻具选型、优化钻具组合、优选钻井参数和优化匹配螺杆钻具与PDC钻头等技术手段, 大幅提高了海相地层机械钻速[6],平均机械钻速达到3.53 m/h,提速效果明显。

2.2 井眼轨迹控制技术

2.2.1 侧钻纠斜施工技术

直井段钻进至井深5 464 m时测得井斜偏大,不利于后期水平井的施工,决定侧钻纠斜。长裸眼超深井侧钻难度大,主要原因为:侧钻点在5 000 m以下,钻杆柔性相对较大,侧钻钻具工作状态可控性差;由于三开套管未下到位,裸眼段长,复杂井段未封隔,井眼不稳定,井壁摩阻大,易粘卡,侧钻送钻困难大;直井段侧钻新老井眼不易分离,侧钻成功后仍需要钻进1 000 m直井段,侧钻后井斜不能太大。

回填至井深5 042 m,侧钻井段地层为雷口坡组,主要岩性为白云质灰岩、膏质灰岩、白云岩,岩性相对均质。扫塞至5 110 m(井斜3.80°),考虑侧钻点地层岩性基本稳定、可钻性相对较好及侧钻井眼轨迹圆滑度,选用 “牙轮+ 1.5°螺杆”侧钻。摆好侧钻所需工具面,在侧钻点以上15 m井段反复划眼4 h,然后控制钻速0.2~0.3 m/h滑动钻进至5 122 m,捞砂显示地层岩屑含量达到80%,改控时为小钻压继续滑动钻进至井深5 134 m,捞砂显示岩屑含量达到100%,测得井斜3.81°(老井眼井斜5.38°),判断侧钻成功。通过以上措施,使用“牙轮+ 1.5°螺杆”侧钻,实现了长裸眼超深井一次侧钻成功,较好地解决了长裸眼深井侧钻问题。

侧钻纠斜成功后,下入“PDC+直螺杆+钟摆钻具组合”钻进。钻达造斜点6 050 m实测井斜角度0.97°,位移35.64 m,直井段最大井斜4°,位于井深5 113.77 m,为后续定向施工打下良好基础。

2.2.2 井眼轨道优化技术

四开增斜段后期,滑动钻进变得异常艰难,经常憋泵、上提遇阻,随时面临卡钻事故风险。主要原因如下:三开套管未下到位,造成长达685.66 m大尺寸复杂井眼未封隔,井眼不稳定;四开嘉陵江二段钻遇高压膏盐层,钻井液性能变差且提升空间有限;四开飞仙关二段钻遇多套高压气层,地层孔隙发育,高密度条件下,滑动钻进存在较大的吸附卡钻风险。

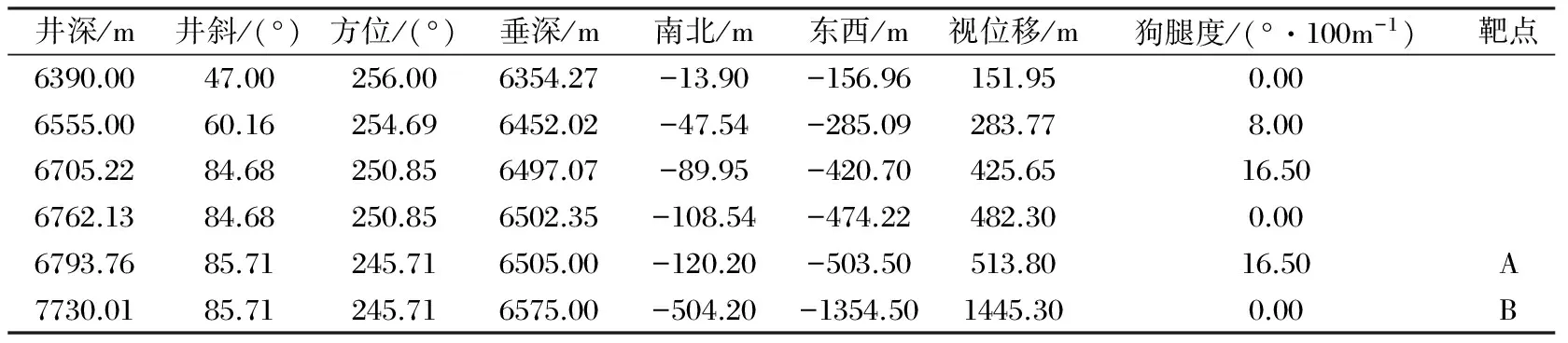

针对井下复杂情况,在不改变地质目标和靶点的情况下,优化井眼轨道设计,调整增斜段造斜率,增加四开增斜段后期的复合钻进比例,有效降低了滑动钻进安全风险。根据优化井眼轨道设计要求,从6 390 m开始多复合钻进,利用复合钻进自然增斜,预计造斜率8°/100 m钻完四开(井深6 580 m),然后五开按照16.5°/100 m造斜率增斜钻进,能达到地质靶点要求(中靶心)。调整造斜率后的轨迹数据见表2。

表2 调整造斜率后的轨迹数据

考虑五开小井眼造斜率不确定,为满足优化后设计造斜率要求,五开第一趟钻选择钻具组合“三牙轮+1.25 °螺杆”定向钻进,工具面稳定,造斜率较高,满足设计要求。考虑牙轮钻头寿命短、危险系数高等缺点,从第二趟钻开始选择钻具“PDC+1.25 °螺杆”,既满足造斜率要求,又保证了井下安全,提高了钻井速度。钻进至井深6 624 m,探到目的层长兴组,根据物探层位标定及优质储层预测,再次对井眼轨道设计进行优化,A靶点垂深上调2.5 m,余下增斜段造斜率18°/100 m。进入长兴组后,地层造斜率异常高,“PDC+1.25 °螺杆”复合钻进以(8~14°)/100 m增斜,及时发现这一情况后,调整每单根滑动钻进与复合钻进比例,比较精确地控制了每单根造斜率,顺利中A靶,进入水平段施工。

2.2.3 水平段轨迹控制技术

长兴组储层礁体小,储层较薄,且水平方向变化大,准确穿行优质储层难度大。为钻穿最多优质储层,实钻过程中,地质录井实时跟踪,根据实钻情况及时调整轨迹。长水平段小尺寸井眼水平井的井眼轨迹控制难度大。水平段岩性变化大,复合钻进井斜变化规律差异较大,甚至某一井段复合钻进增斜率异常,例如在水平段6 802~6 806 m处,钻时突快,井斜突降0.6°,同一趟钻同样钻井参数情况下此前复合钻进井斜较稳,增加了轨迹控制的难度。

根据增斜段以及水平段初期的实钻经验,长兴组目的层采用“PDC+螺杆”复合钻进井斜变化规律总体如下:使用1.25°无扶正器螺杆复合钻进井斜以2°/100 m微降;使用1.25°扶正器φ148 mm螺杆复合钻进井斜稳;使用1.00°扶正器φ161 mm螺杆复合井斜,以11°/100 m强增;使用1.25°扶正器φ161 mm螺杆复合钻进井斜,以14°/100 m强增。水平段中后期,参考增斜段以及水平段初期的螺杆复合增斜规律,每趟钻根据本趟钻所需造斜率情况来选择本趟钻所需的螺杆度数、螺杆扶正器尺寸,通过复合钻进来控制井斜,达到调整井斜的目的,滑动钻进只需对方位进行调整。水平段方位一直以2~4°/100 m左飘,滑动钻进调整方位时,由于工具面不稳,防粘卡多次上提活动钻具等原因,扭方位效果差。在井下安全允许的条件下,尽量使复合钻进时转盘转速大于50 r/min,以利于抑制方位左飘。在不影响开发储层的情况下,在水平段后期,适当放宽对方位的要求。

2.3 高温定向工具使用技术

采用进口高温MWD仪器,抗温能力达到175 ℃,保证仪器能在井下156℃高温中稳定工作。下钻时,出套管后分段开泵循环,便于仪器降温;调整钻井液性能、添加颗粒状及大粉末状堵漏剂、润滑剂等药品时,混合均匀、充分搅拌,配制成胶液随钻跟入;尽可能减少钻井液中的气体含量,保证仪器正常工作。本井共下入MWD仪器17趟钻,仅2趟钻仪器故障,满足使用要求。

优选北石127 mm抗高温180 ℃的螺杆钻具,每趟钻下入新螺杆钻具,螺杆承受钻压尽量在50 kN以内,尽量避免憋泵。因高温影响,螺杆钻具寿命大大受限,一般螺杆寿命为入井120 h左右,若无进尺或钻井参数异常,及时起钻更换螺杆,防止发生意外。

2.4 井眼清洁技术

井眼清洁是钻水平井尤其是钻长水平段超深水平井的技术难点。岩屑易在长水平段及大斜度井段堆积,形成岩屑沉积床使环空间隙变小,造成井眼不畅,导致井下各种复杂情况的发生。在元坝272-1H井中,采取了以下积极的井眼清洁措施。

(1)优化钻井参数。理论计算元坝272-1H井水平段最小排量为15 L/s,适当提高排量,保证水平段排量处于16~18 L/s,泵压维持在24~26 MPa,既满足井眼清洁,又保证井眼不至于排量过大造成井壁失稳,地面高压系统能力合适。在井下安全允许情况下,适当增加转速,保证转速大于50 r/min,有效破坏岩屑床,同时助于岩屑运移。

(2)增加循环时间。水平段储层内复合钻进机械钻速9.5~5.5 m/h,钻时较快,井眼小、深度大、循环泵压高、排量低,井眼清洁困难。增加循环时间,每钻进10~15 m停钻循环,使岩屑返出,避免因钻时快、岩屑来不及返出而在井眼局部堆积。

(3)优化钻井液流变性能,确保具备良好的悬浮和携屑能力,防止岩屑床的沉积。

(4)积极采取划眼、短起下钻、大排量洗井等工程措施破坏岩屑床。每钻完一根划眼一遍,每钻完一柱划眼两遍,及时破坏岩屑床;坚持每钻进50~100 m或者钻进时间超过24 h进行一次短程起下钻,短起下钻应与长短起下钻相结合,以有效破除砂桥。

(5)保证圆滑的井眼质量,减少岩屑在较大狗腿处的沉积机会。尽量用钻具的复合自然增斜能力实现轨迹控制,多复合钻进,少滑动钻进,减小狗腿度。增斜段最大狗腿度为24.39°/100 m,连续三个测点狗腿度没有超过20°/100 m;水平段最大狗腿度为6.52°/100 m;井眼圆滑。

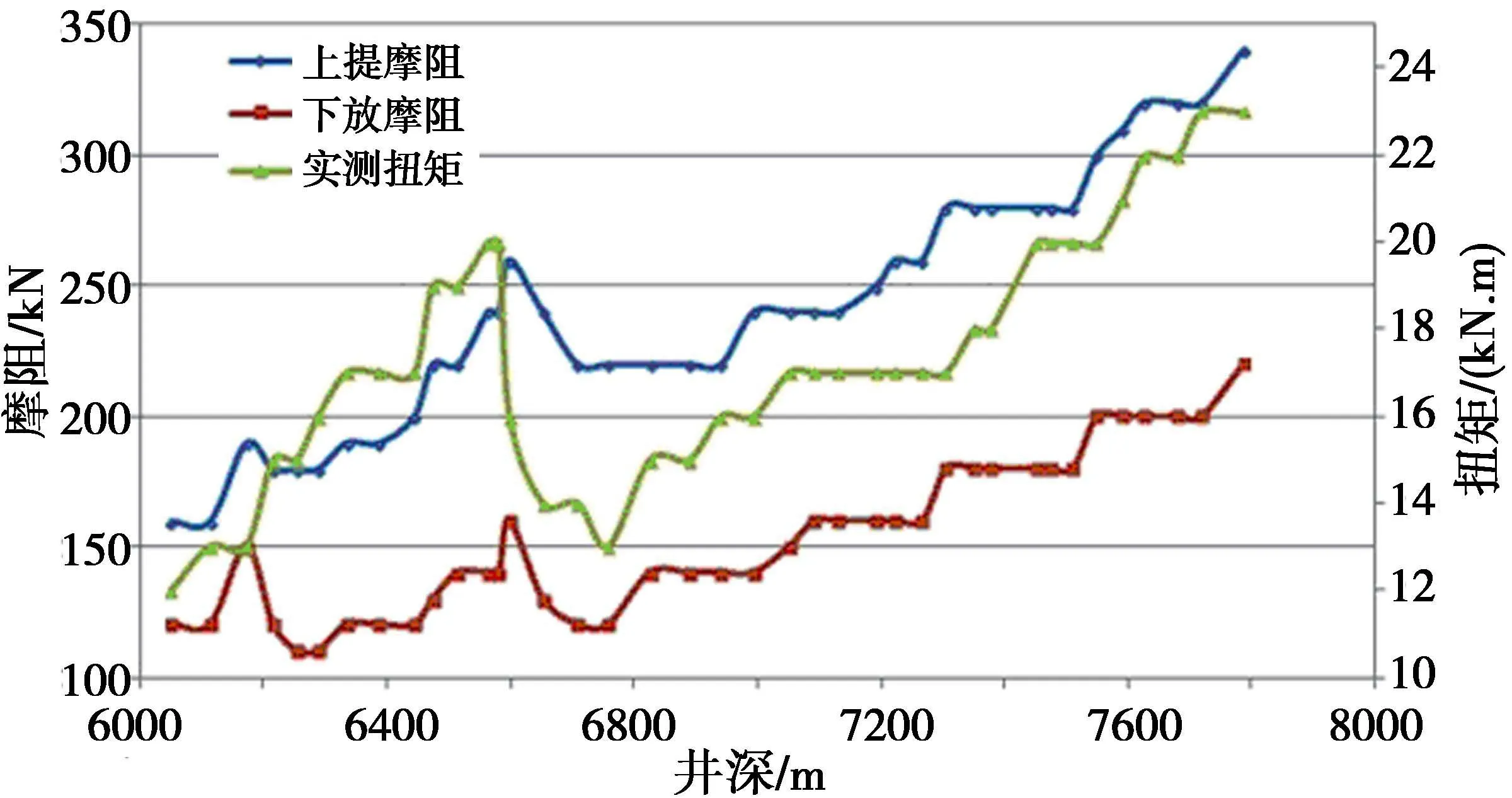

2.5 摩阻扭矩监测控制技术

长水平段超深水平井摩阻扭矩大是最突出的问题,随着位移增加,摩阻和扭矩相应增加。如何对实钻摩阻扭矩进行监测和评估,以便采取相应的技术措施,从而达到安全快速钻进的目的是施工的重点[7-10]。施工中利用先进的Wellplan摩阻扭矩计算分析软件,对上提下放摩阻以及扭矩值进行跟踪,并通过数据反算摩阻系数,从而指导现场施工。如果实钻扭矩与理论计算扭矩出现较大背离,应立即从工程和钻井液方面采取措施,降低裸眼段摩阻系数,改善井下摩阻扭矩。元坝272-1H井定向钻进实钻摩阻扭矩曲线见图1。可以看出,四开定向段摩阻扭矩上升较快,实钻扭矩比理论扭矩大很多。

图1 元坝272-1H井定向钻进摩阻扭矩曲线

根据计算摩阻系数达到0.45,这是由于裸眼段太长且存在大小井眼、复杂井段未封隔、泥浆受高压膏盐层污染等原因引起,导致定向钻进困难。现场通过调整泥浆性能、增加润滑剂含量、优化井眼轨道设计等措施,保证了四开顺利施工。五开初期摩阻扭矩异常高,这是由于五开时间短,套管内不清洁、套管内壁未形成有效优质泥饼等原因导致,通过钻进一段时间,套管内壁变光滑并形成优质泥饼后,摩阻扭矩逐步恢复正常。

2.6 钻井液技术

施工中针对不同开次、不同井段井下情况,有针对性的对钻井液进行处理,钻井液维护处理正确,性能稳定,较好的满足了钻井施工需要。

三开自流井组、须家河组地层页岩层理发育,与煤线互层,易出现垮塌掉块,钻井液抑制防塌性能要求高。三开采用钾盐聚磺钻井液,钻井液密度2.10 g/cm3,钻至井深4 630 m,井下开始掉块增多,出现蹩跳钻、扭距增大、起下钻遇阻等现象,返出掉块最大约重200 g,为此,及时加大FF-II、超细碳酸钙等封堵防塌抑制处理剂,并将钻井液漏斗粘度由75 s提高至95 s左右,保证了井内垮塌物的携带。加入SMP-II、SMC、SPNH降滤失剂,至三开中完保持中压失水在2.0 mL左右、高温高压失水低于12 mL,保证了井壁稳定,抑制了掉块的产生。

四开雷口坡组及以下地层含大段盐膏层、高压盐水层,钻井液易受膏、盐侵污染,钻井液粘切变化大,以及盐膏层“塑性”变形缩径。四开采用金属离子聚磺防卡钻井液,维持钻井液密度2.07 g/cm3钻至井深6 050 m,发现地层有出水现象,循环提高钻井液密度至 2.12 g/cm3,起下钻后循环排后效,钻井液密度最低1.08 g/cm3,排盐水浆48.54 m3,加重提高钻井液密度至2.18 g/cm2,压稳水层,维持此密度直至四开中完。加入抗高温降滤失剂和沥青类封堵剂,严格控制钻井液失水;加足处理剂,使钻井液具有一定的抗盐膏能力,有效防止了膏、盐侵,预防了盐膏层缩径。进入造斜井段及时补充润滑剂,形成水包油分散体系,钻井液含油量达到4%~5%,大大降低了斜井段的摩阻。

五开采用金属离子聚磺混油防卡钻井液,施工中主要解决了四个问题。①井底温度高达156 ℃,钻井液抗高温稳定性问题。采用了抗高温护胶剂、SMP-2、SPNH、DR-8等多种抗高温处理剂复配使用,这些处理剂抗温能力均超过180℃,钻井液体系具有良好的抗高温稳定性。②长兴组地层裂缝发育,气层存在保护及防漏堵漏问题。加入不同粒度、多级配的封堵剂,有效封堵了渗透层和微小裂缝;加足降滤失剂等处理剂,确保了泥饼坚韧致密。③小井眼水平段排量受到限制,井眼清洁问题。钻井液动塑比控制在0.3~0.6,保持钻井液低粘高切的流变性,使得钻井液有足够的结构力,增强对岩屑悬浮携带能力;采用不同粘切钻井液大排量洗井,确保井眼清洁。④加入与钻井液体系配伍的润滑剂,将固体与液体润滑剂相结合,如RH220、长城润滑油、超细活化石墨粉、乳化剂等,提高了钻井液的润滑性能,降低摩擦系数。同时加入体积比达3%的高效抗磨减阻剂,减小了钻具和套管间的摩擦。

3 结论与建议

(1)超深水平井施工工序复杂,施工周期长,井下突发情况多,尤其是本井属典型“三高”气井,存在地质情况复杂,多套压力体系并存,极易发生井喷、井漏、井塌等复杂情况,所以首先必须考虑钻井安全问题。

(2)超深井段侧钻施工中,为加大侧钻钻具的侧向力,一般使用“弯接头+直螺杆”侧钻,本井使用“牙轮+ 1.5°螺杆”侧钻,实现了长裸眼超深井一次侧钻成功,较好地解决了长裸眼深井侧钻问题,同类井施工中具有参考价值。

(3)全井采用常规导向钻井技术,通过选择合适的钻头、螺杆钻具,满足了超深长水平段水平井定向施工,井眼轨迹控制良好。造斜段、水平段钻井周期比设计缩短了34.79 d,钻遇气层820 m,实现了低成本、高效率地质开发目标,为同类超深水平井的高效施工积累了丰富经验。

(4)增强钻井液高温条件下的稳定性、流变性、润滑性、携岩效果,加强井眼清洁、摩阻扭矩的监测控制,是超深长水平段水平井施工的关键。

(5)优选抗高温MWD仪器、抗高温螺杆钻具,基本满足本井施工要求。建议进一步研发抗高温定向工具,提高抗高温MWD仪器的稳定性,延长高温螺杆钻具的使用寿命。

[1] 荣海波.塔里木东河塘地区超深水平井钻井技术[J].钻采工艺,2010,33(4):131-132.

[2] 李光泉,刘匡晓,郭瑞昌,等.元坝272H井超深水平井钻井技术[J].钻采工艺,2012,35(6):116-118.

[3] 肖新磊.空气钻井技术在元坝地区的应用[J].石油钻探技术,2010,38(4):35-37.

[4] 高航献,瞿佳,曾鹏珲.元坝地区钻井提速探索与实践[J].石油钻探技术,2010,38(4):26-29.

[5] 闫光庆,张金成.中国石化超深井钻井技术现状与发展建议[J].石油钻探技术,2013,41(2):1-6.

[6] 王希勇,朱礼平,胡大梁,等.复合钻井技术在川东北地区的应用[J].天然气工业,2008,11(4):77-79.

[7] 张林强.大位移井摩阻扭矩计算模型[J].断块油气田,2008,15(2):88-91.

[8] 贺志刚,付建红,施太和,等.大位移井摩阻扭矩力学模型[J].天然气工业,2001,21(5):52-54.

[9] 唐洪林,唐志军,闫振来,等.金平1井浅层长水平段水平井钻井技术[J].石油钻采工艺,2008,30(6):11-15.

[10] 胡大梁,严焱诚,刘匡晓,等.超深水平井元坝103H井钻井技术[J].石油钻采工艺,2012,34(6):14-17.

编辑:刘洪树

1673-8217(2015)02-0115-05

2014-09-10

董志辉,工程师,1983年生,2007年毕业于长江大学石油工程专业,现从事钻井科研以及钻井技术服务工作。

国家科技重大专项“低渗油气田高效开发钻井技术”“课题三“储层有效进尺最大化钻井技术”(2011ZX05022-003)部分研究成果。

TE243.2

A