延迟焦化装置焦炭塔大吹汽节能技术改造效果与分析

伍宝洲 , 曹世凌 , 李 艳

(中国石化 洛阳分公司 , 河南 洛阳 471012)

延迟焦化装置焦炭塔大吹汽节能技术改造效果与分析

伍宝洲 , 曹世凌 , 李 艳

(中国石化 洛阳分公司 , 河南 洛阳 471012)

本文对中国石化洛阳分公司延迟焦化装置焦炭塔大吹汽过程及当前主要的大吹汽工艺技术进行介绍,结合装置实际,提出和论证焦炭塔大吹汽节能技术改造方案,并对大吹汽节能技术改造效果进行分析。

大吹汽 ; 技术改造 ; 方案 ; 节能 ; 分析

0 概述

中国石油化工股份有限公司洛阳分公司延迟焦化装置加工规模为140万t/a,由洛阳石油化工工程公司设计,采用目前国内先进的“可灵活调节循环比”工艺流程、“一炉两塔”工艺技术方案,设计循环比0.3,年开工时数8 400 h,焦炭塔直径9 000 mm。焦炭塔生焦周期为20~24 h,每一周期小吹汽1.5 h,小吹汽蒸汽流量4~5 t/h;大吹汽2 h,大吹汽蒸汽流量约13 t/h。如按照生焦周期20 h计算,全年每塔大吹汽210次,两塔每年大吹汽消耗蒸汽量约10 920 t,并且该大吹汽为间歇操作,对全厂的蒸汽管网压力影响较大。

1 焦炭塔大吹汽过程及工艺技术

焦炭塔为延迟焦化核心工艺设备,其操作特点是冷热交替循环,每周期塔内温度循环过程为:将经过加热炉加热到约485 ℃的渣油,由塔底送入焦炭塔内进行生焦反应,反应完成后,再由冷焦过程将生成的焦炭由430 ℃左右冷却至90 ℃以下,随后打开顶底盖用高压水进行水力除焦,除焦结束后经蒸汽试压、油气预热等过程,将加热炉出口约485 ℃高温渣油送入焦炭塔进行焦化反应,完成一个生产周期。其中“冷焦”过程分为小吹汽→大吹汽→小给水→大给水四个步骤,在传统工艺中,小吹汽和大吹汽是利用系统蒸汽作为介质,将焦炭塔内焦炭从430 ℃左右冷却到360 ℃左右。

焦炭塔大吹汽的作用主要是降低焦炭塔内焦炭温度,将焦炭塔内焦炭温度从430 ℃左右降低至360 ℃左右,为后续给水冷焦过程创造条件,同时还可以最大限度汽提出焦炭内轻质油,增加延迟焦化装置液体收率,降低焦炭挥发分含量,减少焦炭收率。在延迟焦化装置设计过程中,由于1.0 MPa蒸汽温度较高,进行大吹汽时和高温焦炭的传热温差较小,且蒸汽密度较小、流速大、易于扩散,绝大部分延迟焦化装置设计采用蒸汽对焦炭塔进行大吹汽。

1.1 高温除氧水对焦炭塔大吹汽

近年来国内很多炼油企业为焦炭塔大吹汽蒸汽消耗量,直接从焦化装置内的汽包引出高温除氧水至大吹汽管线,代替蒸汽沿原有大吹汽流程进入焦炭塔内进行降温。由于工艺要求焦炭塔是冷热交替过程,尤其在大吹汽初期,焦炭温度约430 ℃,正常用蒸汽对焦炭塔大吹汽。期间温度降低约10 ℃,如果全部用除氧水或凝结水代替蒸汽进行大吹汽,温度降低速度很快,会造成焦炭冷却后传热至焦炭塔,导致焦炭塔急冷,长时间往复交替,会使焦炭塔疲劳损坏,降低焦炭塔使用寿命。

1.2 大吹汽节能系统

延迟焦化大吹汽节能系统是以专用雾化器为核心,1.0 MPa蒸汽以及水进入雾化器后,在喷嘴及导流器件作用下,将凝结水雾化成微米级雾滴,凝结水和蒸汽在雾化器内混合并雾化,以水雾的形式经原有大吹汽管线进入焦炭塔,雾化后水的体积已经进行初步膨胀,避免凝结水直接接触焦炭塔内高温焦炭层汽化发生急剧膨胀而产生炸焦、震动等风险。雾化后的水汽以较高速度进入焦炭内,沿生焦孔道上升迅速汽化,避免低温液相水靠近或直接接触焦炭塔壁而导致焦炭塔塔壁温降速率过高,预防焦炭塔热应力疲劳损坏。该工艺配套专用的PLC控制系统,对整个小吹汽及大吹汽过程进行自动控制。在大吹汽过程中,根据焦炭塔塔顶压力和塔壁温降速率,调节1.0 MPa蒸汽流量和代替蒸汽用凝结水流量,将焦炭塔塔壁温降速率以及焦炭塔塔顶压力控制在工艺要求范围内。在整个大吹汽过程中,蒸汽和水的比例随焦炭塔内焦炭温度变化而变化。在大吹汽初期,由于焦炭温度较高,进入焦炭塔凝结水量较小,确保焦炭塔塔壁温降速率符合工艺要求。随着焦炭温度降低,进入凝结水流量逐渐增加,1.0 MPa蒸汽流量逐步降低,最大限度减少蒸汽用量。

2 节能技术改造

在不影响延迟焦化装置焦炭塔长周期安稳运行,以及焦炭符合产品质量要求前提下,同时根据装置现有条件,在2013年11月份,延迟焦化装置应用大吹汽节能系统对原大吹汽工艺技术和流程进行改造,降低大吹汽1.0 MPa蒸汽用量。

延迟焦化装置应用大吹汽节能系统实施技术改造,工艺流程简述如下:在原大吹汽调节阀后安装雾化器,雾化器后增加一切断阀,蒸汽流量计以及调节阀利旧;新增一台凝结水罐用于收集硫黄装置凝结水,凝结水罐凝结水经泵升压后分为三路,一路至产汽汽包,一路至装置伴热,一路至雾化器水相入口。在雾化器入口前增加凝结水流量计、调节阀组、过滤器、切断阀等。同时增设一套专用PLC控制系统,并在中控室增设一台操作站,用于大吹汽节能系统的显示及操作。

该技改造综合考虑了安全、节能降耗、操作简单等情况,优点如下:①在雾化器前将凝结水引入产汽汽包,使管线内凝结水保持流动状态,避免冷却后温度较低的凝结水在大吹汽时进入焦炭塔。②将凝结水送至产汽汽包,替代产汽用除氧水消耗约3 t/h。③冬季时可将凝结水代替蒸汽引入装置,对部分管线或设备进行伴热。④整个系统不与焦化装置高温系统接触,所有管线都安装在焦炭塔高温阀后,因此该系统对装置安全联锁系统没有影响。

3 节能系统应用情况

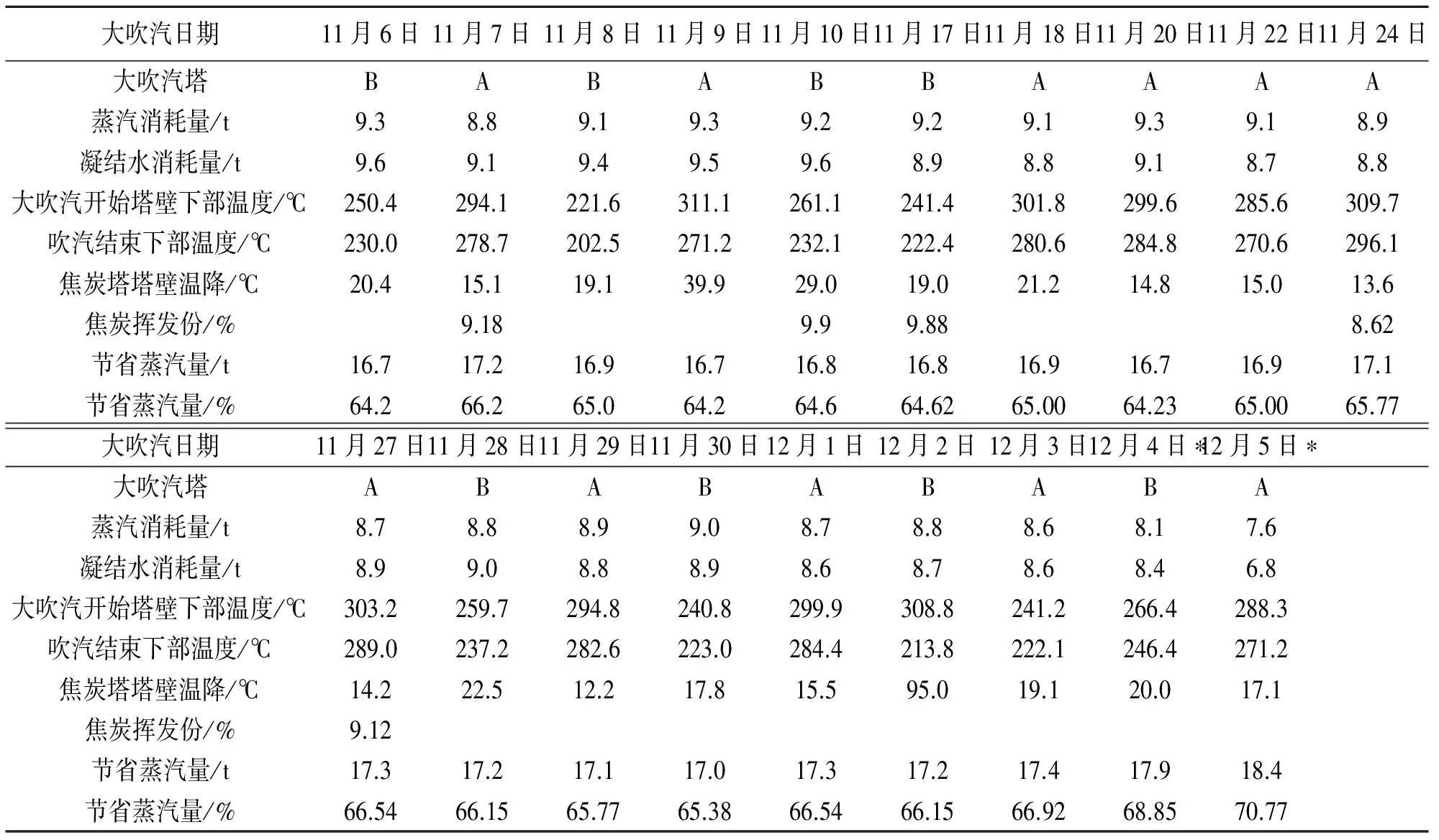

2013年11月6日,延迟焦化装置大吹汽节能系统正式投用,表1是大吹汽节能系统投用后至12月5日相关数据记录。

表1 大吹汽节能系统投用后相关数据

注:①12月4-5日,调整蒸汽及凝结水配比,将凝结水最大用量从6 t/h提至6.5 t/h;②焦炭挥发份数据为临时加样分析数据。

3.1 大吹汽节能技术改造节省蒸汽情况

大吹汽节能系统投用后,节省蒸汽量最低为64.2%,最高节省为70.77%,平均节省蒸汽量为65.89%,超出预期节省大吹汽蒸汽用量62%目标。

3.2 焦炭塔下部塔壁温降情况

大吹汽节能系统投用后,总体来说焦炭塔下部塔壁温度降低平缓,有两次焦炭塔塔壁温降速率异常,11月9日最大温降速率为27 ℃/h,低于设定的温降速率值40 ℃/h;12月2日,在大吹汽后期,温降速率高于大吹汽节能系统程序设定值,并发出系统报警,触发联锁关闭凝结水调节阀,停止凝结水进焦炭塔内,1.0 MPa蒸汽保持当前流量继续进入焦炭塔。当温降速率低于设定值后,凝结水继续代替1.0 MPa蒸汽进行大吹汽。通过分析确定温降较快是因为生焦孔道距焦炭塔热电偶测温点较近所致。

3.3 焦炭挥发份分析

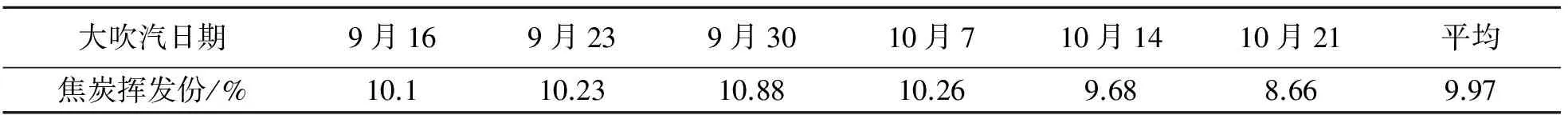

从11月6日-12月5日记录数据表可看出,大吹汽节能系统投用后,化验分析得到焦炭挥发分数据见表2。大吹汽节能系统投用前焦炭挥发分数据见表3。

表2 大吹汽节能系统投用后焦炭挥发分

表3 大吹汽节能系统投用前焦炭挥发分

从大吹汽节能系统投用前后对比可看出,焦炭挥发分没有明显变化,符合产品质量指标要求。

4 节能效果、经济及社会效益

焦化大吹汽节能技术改造实施后,替代原大吹汽1.0 MPa蒸汽消耗量62%以上,克服了焦炭塔震动、炸焦等,产品质量满足指标要求,同时过程安全可靠、操作简便,“三废”排放为零。

延迟焦化装置大吹汽节能系统2013年11月5日投用后,期间操作稳定,运行良好,平均每次大吹汽可节省1.0 MPa蒸汽65.89%,按正常大吹汽2 h、1.0 MPa蒸汽用量13 t/h计,大吹汽期间每塔每次节省蒸汽17.13 t。按照生焦周期20 h,全年开工8 400 h计算,每塔每年大吹汽210次,则大吹汽节能系统每年可节省1.0 MPa蒸汽用量6 852 t。

大吹汽期间每塔每次需消耗约9 t凝结水,全年消耗凝结水量3 780 t。蒸汽价格按130元/t,凝结水价格按10元/t计算,大吹汽节能系统投用后年经济效益85.3万元。

凝结水泵额定功率30 kW,每次大吹汽2 h计算,大吹汽期间消耗电量为60 kW·h,全年大吹汽期间消耗电量25 200 kW·h,全年增加用电成本1.5万元(电价格按0.6元/kW·h计算)。

综上所述,延迟焦化大吹汽实施节能技术改造后,年节能经济效益为83.8万元。国内有80套延迟焦化装置,平均每套装置按节省1.0 MPa蒸汽约6 500 t计算,全年可减少蒸汽消耗52 000 t,折合标煤6 687 t。因此,应用大吹汽节能系统对焦化大吹汽实施节能技术改造,对降低能耗、减少碳排放等有重要意义。

2015-07-21

伍宝洲,工程师,硕士学位,从事能源管理工作,电话:(0379)66992280。

TQ050.2

B

1003-3467(2015)11-0049-03