晶闸管串联均压电路设计与仿真研究

郭鹏 ,王宏华 ,冯进通 ,尹祥顺,李军民

(1. 河海大学 能源与电气学院,江苏 南京 211100; 2. 扬中市丰顺电器有限公司,江苏 扬中 212211)

晶闸管串联均压电路设计与仿真研究

郭鹏1,王宏华1,冯进通1,尹祥顺2,李军民2

(1. 河海大学 能源与电气学院,江苏 南京 211100; 2. 扬中市丰顺电器有限公司,江苏 扬中 212211)

晶闸管串联式高压异步电动机软启动器应用前景广阔,晶闸管串联均压是其关键技术之一。对晶闸管串联均压电路进行了研究与设计,仿真分析了均压电路参数选取对均压效果的影响。仿真表明:采用动、静态均压电路可有效抑制开通和关断过程中晶闸管串联分压不均,对均压电路参数优化设计具有重要作用。

晶闸管串联均压;均压电路参数;动态均压电路;静态均压电路

0 引言

晶闸管低压异步电动机软启动器得到了广泛应用,但随着异步电动机电压等级和容量的提升,在低压下应用的软启动技术已经无法满足高压电动机的启动要求,因此需要研究高压电动机软启动技术。随着电力电子技术的发展,能够实现电动机平滑启动的晶闸管串联式软启动器越来越被市场所认可。

由于单个晶闸管的耐压等级有限,为了满足高压场合的应用需求,需要采用多个晶闸管串联的方式提高软启动器的耐压能力。晶闸管串联时,由于各晶闸管自身特性(静态特性、动态特性等)和触发电路等难免存在差异,因此晶闸管串联均压电路设计非常重要[1]。以电压等级6kV的异步电动机为例,由晶闸管为单元构成的交流调压电路接在三相交流电和三相异步电动机之间,虽然单个晶闸管可承受的电压能达到6 500V左右,但是考虑到晶闸管的耐压裕量和运行可靠稳定性因素,一般使用3个反并联晶闸管阀组串联分压的方式实现电压等级提升[2]。

为了抑制晶闸管因自身特性和触发电路等造成的不均压,文中对晶闸管串联均压电路设计进行研究与仿真。

1 晶闸管串联均压电路设计[3]

1.1 晶闸管静态均压电路设计

当晶闸管未导通时,在两端施加正向电压,则串联的多个晶闸管将共同承担电压,并进行电压的分配。漏电阻越大,承受的电压越大。为解决晶闸管静态时的均压问题,需在其两端并联远小于漏电阻的静态均压电阻Rj,即:

(1)

式中:URed为晶闸管额定电压;IDR为静态重复平均电流;πIDR近似为漏电流峰值。

1.2 晶闸管动态均压电路设计

串联的晶闸管在关断过程中,因各自反向恢复电荷可能不同,故反向恢复电流值有异,电流值小的先恢复了阻断状态,而电流值大的恢复相对缓慢,恢复的时间不同步使得电压分配不均匀,一般通过在晶闸管两端并联由电阻R和电容串联构成的均压电路实现动态均压。

通过反向恢复电荷法计算所要选取的电容值。晶闸管在关断过程中不是立刻变为阻断状态,而是通过反向恢复电荷产生反向恢复电流,在电流的变化下逐渐恢复阻断能力,设其值为ITR,反向恢复电荷为:

(2)

式中:Tr2为反向阻断恢复时间;ITR为反向恢复电流。

反向恢复电荷值决定了串联晶闸管阀组中每个晶闸管所承受的阻断电压值,当晶闸管反向流过反向漏电流ITR时,即恢复了反向阻断特性,此时关断过程结束。动态均压电容计算公式为:

(3)

式中:k为串联晶闸管的个数;K为均压系数,即晶闸管承受的电压平均值与最大值之比;ΔQr为晶闸管反向恢复电荷之差。Up为晶闸管两端施加的正向电压。

根据式(3)可计算出较合适的动态均压电容值。动态均压电阻一般取10~30Ω。

1.3 晶闸管串联的均压电路整体设计

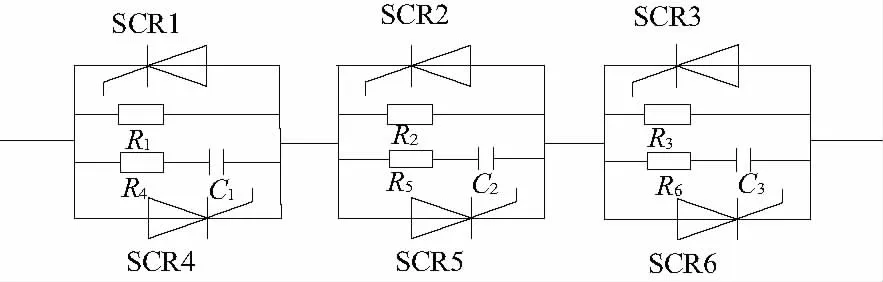

带有均压电路的6kV高压软启动器单相晶闸管串联电路如图1所示。

图1 带有均压电路的单相6 kV高压晶闸管功率阀组

图1中R1、R2、R3为静态均压电阻,其在选型时要参考晶闸管阻断状态下的等效阻值,所消耗的功率要留有一定的余量。R4、R5、R6和C1、C2、C3构成动态均压电路,电容取值根据式(3)计算。

2 晶闸管串联均压电路仿真分析

现以两个晶闸管串联为例,采用Saber软件建立了不带均压电路的晶闸管串联电路仿真模型[4],如图2所示。图中,电路中施加的正向电压为200 V,反向电压为1 000 V,电感为100 μH。两个控制开关sw1_14交替开通和关断,控制其开关的脉冲频率为25 Hz,驱动晶闸管的脉冲频率为50 Hz,占空比均为50%。当电路开始运行后,右侧的控制开关闭合,串联晶闸管处于反向阻断。经0.02 s延时后,左侧控制开关闭合,右侧控制开关断开,串联晶闸管由阻断转为导通,驱动电路触发晶闸管导通,再经0.02 s延时后,串联晶闸管又由导通转为阻断,如此循环。通过这种方式,可分析出串联晶闸管开关过程中的电压和电流的变化。

图2 不带均压电路的晶闸管串联仿真模型

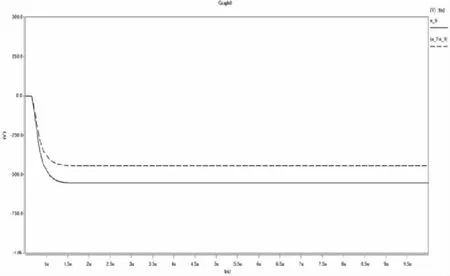

1) 当两个晶闸管的内部参量完全相同时,设定V1(图2中下面的晶闸管)的触发脉冲较V2(图2中上面的晶闸管)的延迟1μs,此时串联晶闸管的开通电压波形如图3所示。

图3 不带有均压电路的串联晶闸管开通电压波形

图3中实线为V1的电压变化曲线,虚线为V2的电压变化曲线。可见,由于V1、V2触发不同步,当V2开通时,V1两端瞬间承受全部正向电压,易造成V1过压损坏。

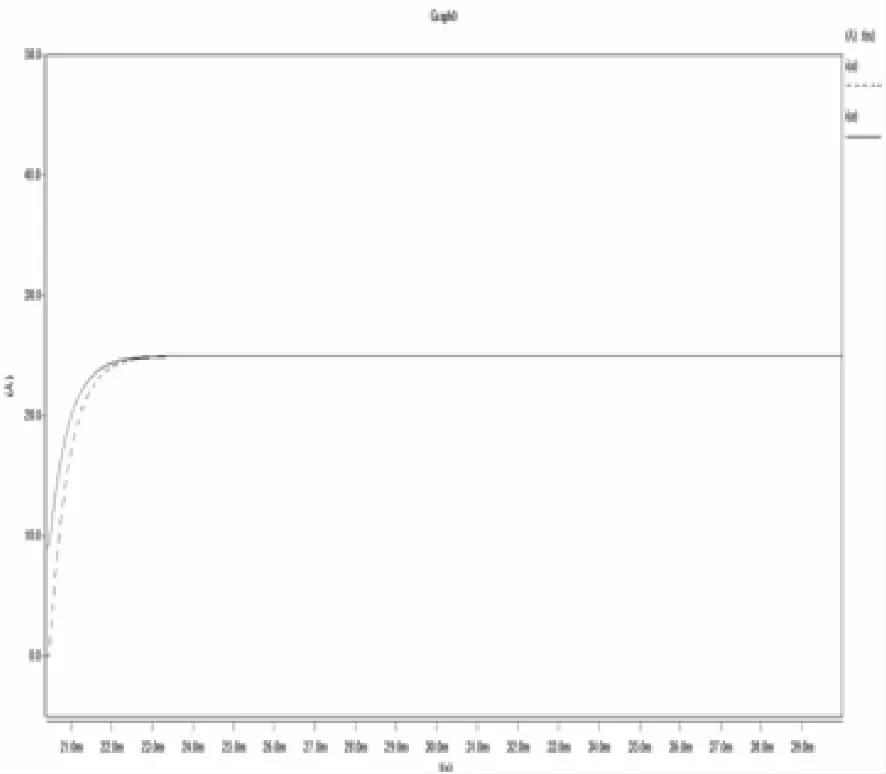

2) 当两个晶闸管触发同步时,假定晶闸管的内部参数不一致,具体以射结短路电阻阻值不同为例(其中V1>V2),此时两个晶闸管关断电压波形如图4所示。

图4 不带有均压电路的串联晶闸管关断电压波形

图4中虚线为V2的电压变化曲线,实线为V1的电压变化曲线,可见,由于V2的射结短路电阻值小于V1,V1承受的最大反向电压大于V2,容易造成V1过压损坏。

根据式(1)计算静态均压电阻Rj为100kΩ,根据式(3)计算动态均压电阻C为100μF,动态均压电阻为10Ω,在此基础上,建立采用动、静态均压电路的两个晶闸管串联仿真模型如图5所示。

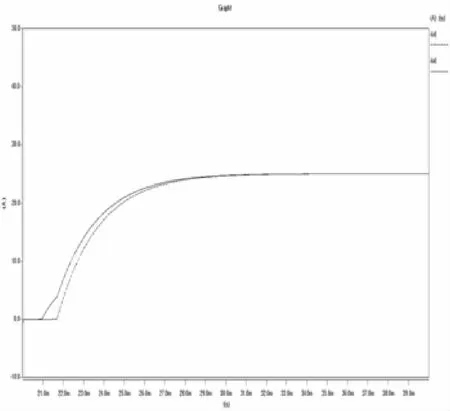

1) 在均压电路作用下,当两个晶闸管参数一致时,仍设V1驱动信号较V2延迟1μs,串联晶闸管开通过程中电压仿真波形如图6所示。

图6 带有均压电路的晶闸管开通过程中电压波形图

图6中,虚线为V2的电压曲线,实线为V1的电压曲线,尽管触发不同步,但在开通过程中,V1并没有因为V2的提前导通而产生过电压,继续保持应承受的均分电压直至导通。

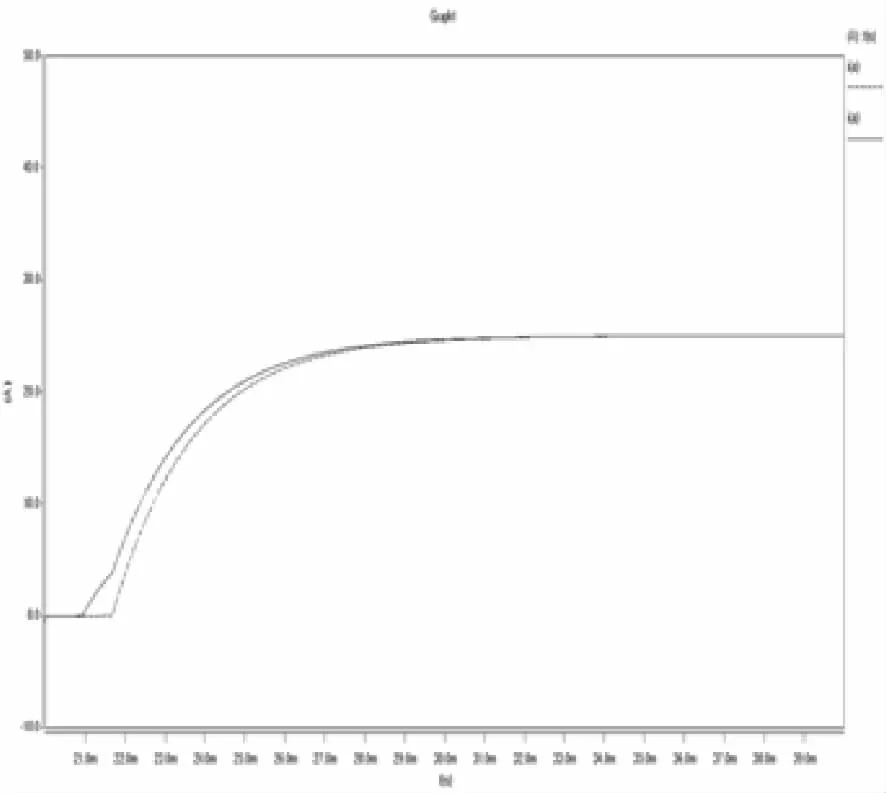

2) 在均压电路作用下,当两个晶闸管触发同步时,仍设晶闸管射结短路电阻阻值不同(其中V1>V2),此时两个晶闸管关断过程中电压波形如图7所示。

图7 带有均压电路的晶闸管关断过程中电压波形

图7中实线为V1的电压曲线,虚线为V2的电压曲线,尽管两个晶闸管内部参量不同,但由于均压电路的作用,两者承受的反向电压基本相近。

以上仿真表明,均压电路的引入,可有效缓解串联晶闸管在外因(如触发信号不同步)和内因(晶闸管内部参数不同)作用下的分压不均,抑制过电压的产生,实现电压均匀分配。

3 均压电路参数对串联晶闸管均压的影响研究

3.1 动态均压电路中电容的影响

设两个晶闸管触发同步,但射结短路电阻阻值不同(其中V1>V2),当动态均压电阻取10Ω,动态均压电容分别取值为20μF、50μF、100μF时,串联晶闸管关断过程中电压仿真波形、导通过程中电流仿真波形分别如图8~图13所示,图中实线为V1的波形,虚线为V2的波形。

图8 电容取20 μF时晶闸管关断过程中电压波形

图9 电容取20 μF时晶闸管开通过程中电流波形

图10 电容取50 μF时晶闸管关断过程中电压波形

图11 电容取50 μF时晶闸管开通过程中电流波形

图12 电容取100 μF时晶闸管关断过程中电压波形

图13 电容取100 μF时晶闸管开通过程中电流波形

对比以上仿真结果可知,在动态均压电容取值为100μF时,串联晶闸管在阻断状态下几乎均分电压。而电容取其他值时,串联晶闸管在阻断状态下的电压差值较大,串联晶闸管中的电流值存在的差异性较小。而电容取值为100μF时,串联晶闸管的导通电流恢复最为缓慢,导通电流的恢复速度随着电容值的减小而变快。由此可见,动态均压电容在允许范围内的合理取值有益于串联的晶闸管两端电压接近,流过的电流趋于一致,均压效果显著。

3.2 动态均压电路中电阻的影响

仍设两个晶闸管触发同步,但射结短路电阻阻值不同(其中V1>V2),当动态均压电容取100μF,动态均压电阻分别取值为10Ω、30Ω、100Ω时,串联晶闸管关断过程中的电压仿真曲线、串联晶闸管导通过程中的电流仿真曲线分别如图14-图19所示,图中实线是V1的波形,虚线为V2的波形。

图14 电阻取10 Ω时晶闸管关断过程中电压波形

图15 电阻取10 Ω时晶闸管开通过程中电流波形

图16 电阻取30 Ω时晶闸管关断过程中电压波形

图17 电阻取30 Ω时晶闸管开通过程中电流波形

图18 电阻取100 Ω时晶闸管关断过程中电压波形

图19 电阻取100 Ω时晶闸管开通过程中电流波形

对比以上仿真结果可知,在动态均压电阻取值为 10Ω时,晶闸管两端电压变化曲线在关断过程中基本保持一致,在恢复阻断状态后的电压值基本相等,而电阻取其他值时,晶闸管两端电压变化曲线同步性较差,在恢复阻断状态后的电压差值相对较大。但电阻取值为10Ω时,流过串联晶闸管的导通电流恢复最为缓慢,且串联晶闸管流过的电流值存在的差异性随着动态均压电阻的增大而减小。由此可见,动态均压电阻的合理取值有益于串联晶闸管均压,串联晶闸管流过的电流趋于一致,使得动态均压达到良好的效果。

4 结语

在对晶闸管静态均压电路和动态均压电路分别进行设计的基础上,基于Saber软件仿真验证了带有均压电路的晶闸管串联均压的优越性,并仿真研究了均压电路参数对均压效果的影响,仿真表明:动态均压电路的电容和电阻取值对晶闸管串联均压有显著影响。均压电路中的电容取值越大,电阻取值越小,则晶闸管在串联时关断过程中承受的电压差越小。因此动态均压电路参数选择的原则为:在按照式(3)计算得到的合理值域内,可适当选取数值较大的电容和数值较小的电阻。这样不仅能够抑制串联晶闸管开通过程中过电压的产生,而且能优化串联晶闸管的均压效果。

[1] 刘利,王栋. 电动机软起动器实用技术[M]. 北京:中国电力出版社,2009.

[2] 王宏华. 高压大功率异步电动机软起动技术综述[J]. 机械制造与自动化, 2014, 43(5): 1-5.

[3] 王昌荣, 付林, 宋洋洋, 等. 10 kV 固态切换开关中串联晶闸管阀均压分析[J]. 黑龙江科技信息, 2013 ,(30): 46-46.

[4] 许敏, 穆秀云. 晶闸管串联技术的研究及仿真验证[J]. 中国科技论文在线,2011,(1):1-6.

[5] 王兆安,黄俊. 电力电子技术[M]. 北京:机械工业出版社,2000.

Study of Voltage-sharing Circuit for Thyristor Series and Its Design

GUO Peng1,WANG Honghua1,FENG Jintong1,YING Xiangshun2,LI Junmin2

(1. College of Energy and Electrical Engineering , Hohai University,Nanjing 211100,China;2. Yangzhong Fengshun Electric Co.,Ltd., Yangzhong 212211,China)

The high-voltage asynchronous motor soft starter is widely used in thyristor series. One of its key techniques is the voltage-sharing of thyristor series. This paper researches on and designs the voltage-sharing circuit for thyristor series, and analyzes and simulates the relationship between voltage-sharing circuit parameters and voltage-sharing effect. The simulation results show that thyristor series voltage-sharing inequality in the process of conducting and turning off is effectively suppressed in the dynamic and static voltage-sharing circuit. The optimization of voltage-sharing circuit parameters plays an important role.

voltage-sharing of thyristor series; voltage-sharing circuit parameters; dynamic voltage-sharing circuit; static voltage-sharing circuit

郭鹏(1989-),男,辽宁铁岭人,硕士研究生,研究方向为电机、电气自动化控制系统。

TN34; TP391.9

B

1671-5276(2015)05-0159-05

2014-02-07