数字化焊接技术研究现状与趋势

王克鸿,黄勇,孙勇,吴统立

(1. 南京理工大学 材料科学与工程学院,江苏 南京 210094; 2. 武汉军代局驻5103厂代表,河南 南阳 473000)

数字化焊接技术研究现状与趋势

王克鸿1,黄勇1,孙勇2,吴统立1

(1. 南京理工大学 材料科学与工程学院,江苏 南京 210094; 2. 武汉军代局驻5103厂代表,河南 南阳 473000)

针对焊接技术的数字化,结合互联网络、数字信号处理、传感感知、工业机器人、数据库以及CAD/CAPP等技术在焊接领域的应用特点,归纳分析了数字化电源、接缝跟踪、熔池视觉等焊接装备数字化技术;焊接工艺自动设计、机器人焊接工艺智能规划等焊接工艺数字化技术;焊接模拟仿真技术;焊接物联网络、焊接工艺传感、焊接质量智能评价、焊接生产管理等车间级数字化技术的现状和发展,给出了数字化焊接技术具有功能强大、高效稳定、柔性快速、适应性强、海量数据、扩展性好等显著特点,探讨了数字化焊接技术的主要发展方向,认为智能化焊接单元和数字化焊接车间相关技术将促进焊接技术的快速发展。

焊接装备数字化;焊接工艺数字化;焊接模拟仿真技术;车间级数字化

0 引言

随着现代信息技术的广泛应用,“数字化”概念越来越清晰地呈现在人们面前。所谓数字化技术,一般是指以计算机及互联网为技术手段,以信息的离散化表述、传感、传递、处理、存储、执行和集成等信息科学理论及方法为基础的集成技术。数字化作为信息化技术的核心,是两化融合的关键,是发展最为迅速的信息化技术,数字化焊接技术是数字化技术与焊接工艺技术相结合而产生的一类数字化应用技术,主要包括焊接装备数字化、焊接工艺数字化、焊接模拟仿真数字化、车间级焊接数字化技术等几个方面。数字化焊接技术应具有如下特征,“焊接装备单元智能化、工艺设计专家化、焊接过程控制数字化、生产过程可视化、技术管理网络化、接头质量透明化”等,主要应用于现代制造业的焊接车间,可显著提升产品焊接品质、稳定性、可靠性和生产效率,减少焊接材料、能量的消耗以及焊接工时,降低生产成本,提升整体效能,数字化焊接技术是多项技术的集成,其相互关系如图1。

图1 数字化焊接生产线集成关系图

1 焊接装备单元级数字化技术

1.1 数字化焊接设备

数字化焊机是指在逆变焊机的基础上,以数字控制技术为基础,采用数字信号处理器(DSP)作为核心,即用0/1编码的数字信号代替模拟信号。从而获得具有精密化、网络化、高效化、绿色化和人性化的新型焊机[1]。数字化焊机使电源、送丝机、机器人、冷却装置、焊枪、工装之间以及人机交互变得方便快捷,全数字化焊机包含焊机电源数字化、送丝机数字化和焊机面板数字化,不仅焊接电源自身采用了数字化控制系统,电源与工艺过程交互控制也采用数字控制方式,其主要特点之一是焊机内置“焊接专家系统及数据库”,使用者可实现一元化操作,可快速准确获得最优的焊接工艺规范参数,保证了焊接工艺品质[2],体现了数字化焊机核心能力;全数字化焊机还具有远程故障诊断、远程修复、远程控制软件升级、焊接参数在线记录等拓展功能。数字化焊接电源以其更高的控制精度、良好的接口兼容性在数字化焊接技术中正发挥越来越重要的作用。

1.2 焊缝跟踪技术

焊缝跟踪技术作为智能化单元技术,是数字化焊接的重要组成部分,目前主要的接缝跟踪可分为电弧自传感跟踪(图2)和激光-CCD跟踪(图3),传统的机械、其中激光-CCD跟踪[3-7]以其灵活、方便、适应面宽、跟踪效果好等优势,表现最为活跃。

图2 基于摆动扫描电弧传感器的焊缝跟踪系统

图3 激光-CCD接缝跟踪传感器

电弧自传感跟踪主要适用于熔化极气保焊,焊枪摆动引起弧长有规律的波动,进而引起焊接电流急剧变化,同步感知电流的变化量,可获得焊枪和坡口横向与高低方向的偏差,实现在线调整,该方法不需要在焊枪上附加外部装置,电弧自传感,完全消除了盲区和滞后误差,实时性强、成本低等显著优势,但也存在必须摆焊、适应面窄等不足。激光-CCD传感器的机理是三角测量原理,当激光条纹投射到坡口表面,形成截面几何条纹,可得到坡口几何与位置信息。Gonzalez-Galva等人[8]进行了激光-CCD焊缝轨迹跟踪、精度0.15 mm;加拿大的 Servo-robot公司、英国NI和Meta 等公司,针对不同应用场合已研制出多种接缝跟踪商业化产品,产品精度达到0.1-0.2 mm,最大焊速可达100 cm/min,还扩展到焊前定位、装配品质检测,熔池感知的自适应控制、焊缝形貌和焊接缺陷检测等方面。同时,国内外学者Nele[9]、Xu Y L[10]等开展了被动视觉CCD跟踪的研究,利用弧光本身照亮接缝,避免了激光-CCD的超前检测误差,但信噪比较低,上述研究获得了清晰的图像,跟踪试验效果较好。未来焊缝跟踪将朝着高速化,微型化,多功能化,网络化的方向发展,以满足100-300 cm/min高速弧焊、400-600 cm/min快速激光焊和智能化焊接的需求。

1.3 熔池视觉技术

众所周知,经验丰富的焊工可通过观察熔池形貌变化,调整手中焊枪姿态及进给来获得优质焊缝。表明熔池视觉形貌承载着与焊接质量相关的很多信息。Dr Luo Hong等人[11]为克服强弧光和飞溅对熔池传感的影响,采用脉冲激光器快速照射熔池,利用经窄滤光的 CCD 采集到清晰的熔池图像,实现了焊缝成形的控制。闫志鸿等人[12]针对PMIG焊熔池,进行了 CCD 视觉检测采集,提取了熔池二维几何信息(图4)。Baskoro,A.S等人[13]传感采集了铝合金TIG焊熔池,通过熔池亮度差检测熔池边缘,获得了稳定的熔池边缘,用椭圆逼近法获取了熔池宽、长和面积,效果良好。国内外还开展了阴影恢复形状法、双目立体视觉法、结构光三维视觉法等重建熔池的三维图像;上海交通大学的王继锋[14]采用阴影恢复技术得出了熔池的三维形貌,并采用线性化近似求解简化了计算过程,提高了处理速度;美国Chris Mnich等人[15]使用双目立体视觉法(图5)对GMAW的管道焊接熔池进行恢复,可以看到恢复的熔池表面凹凸感明显,细节丰富,与熔池实际形状吻合度高。美国肯塔基大学张裕明教授[16]提出了结构光三维视觉法来检测熔池信息,采用337 nm波长、瞬时功率达50 kW的脉冲激光照射熔池,摄像机同步拍摄,获取了清晰的熔池表面反射图像,采用图像处理提取出结构光激光条纹的栅格轮廓,计算出熔池表面的高度三维信息,张裕明[17-19]在线性条纹结构激光的基础上,利用点阵结构激光检测熔池表面三维形貌信息,精度更高。

图4 熔池图像边缘提取技术

图5 双面立体视觉法重建熔池三维形状

2 焊接工艺数字化技术

2.1 焊接工艺自动化设计系统

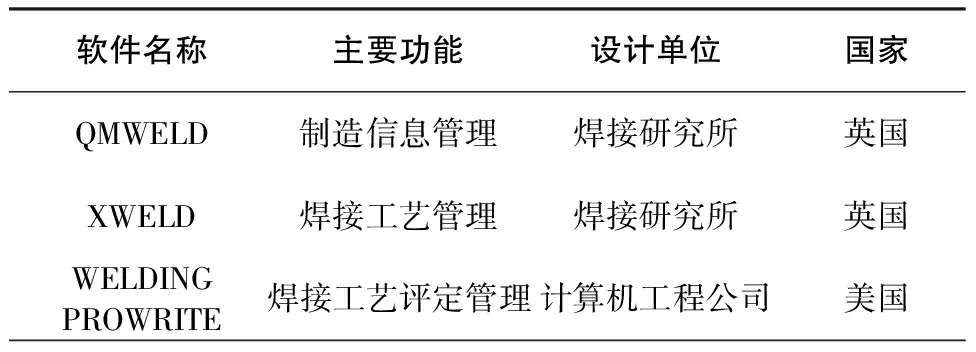

长期以来欧美国家相继开展了焊接数据库系统的研究,包括母材、焊接方法、焊接材料、坡口形状、工艺条件、厚度范围等条件的数据库等。部分西方国家完成的数据库系统见表1[20]。

表1 部分西方国家完成的数据库系统

续表1

Weldmanger焊接数据库焊接研究所美国Weldplan焊接生产计划焊接研究所丹麦Filler2焊材数据库Davignon工业公司英国Weldspec焊接工艺数据库焊接研究所英国

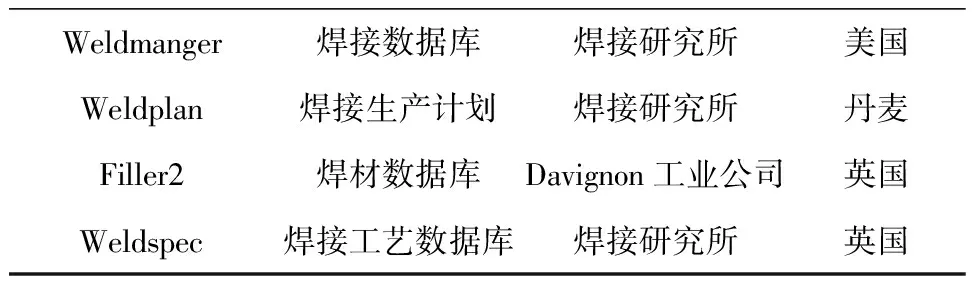

国内的研究始于20世纪 90 年代,集中在焊接工艺评定数据库、工艺自动设计、材料定额等几个方面。表2给出了部分主要的焊接数据库系统。

表2 国内部分焊接数据库系统

哈工大和哈尔滨锅炉厂研发了锅炉及压力容器焊接数据库[21],包括钢材和焊接材料的力学性能与化学成分、焊接性试验结果及焊接CCT图等。魏艳红[22]参照“JB4708-2005”等标准,运用面向对象的设计方法,借助 UML 图形,开发了基于Client/Server/ Database 三层结构的焊接工艺评定管理系统。南京理工大学王克鸿[23]针对重型车辆开发了焊接工艺计算机辅助设计与品质评价系统,具有焊接接头信息输入,焊接工艺自动设计与批处理输出等功能,实现了推理过程的多参数、多规则约束的自动工艺求解,基于JB-4708-2008的面向锅炉压力容器的WCAPP系统[24],在容器行业获得应用。目前,焊接数据库和工艺自动设计的研究已逐步成熟,随着网络化的发展,开发基于Intranet的Client/Server模式和基于 Internet 的 Browser/Server 模式的数据库已成为主流。

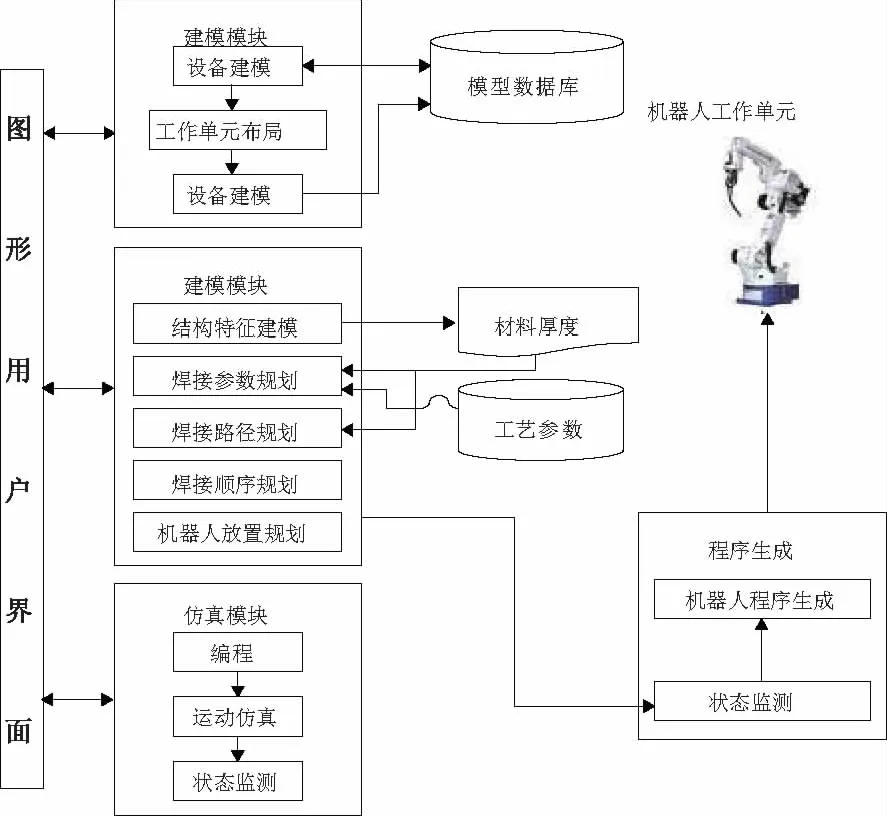

2.2 机器人焊接智能规划技术

焊接机器人离线编程技术逐步从基于图形的屏幕示教向智能编程方向发展,离线编程的核心是焊接任务、焊接路径、焊枪姿态和焊接参数的规划问题(图6)。路径规划可通过CAD 建模和视觉系统来实现,并进行无碰撞校正;焊枪姿态规划可依据焊接位置和工件条件,自动设计最佳的焊枪位姿,以获得最好的焊缝质量;焊接工艺规划主要依据焊接CAPP系统进行,重点是CAD、CAPP和离线编程系统的集成。法国Institut De Soudure等单位联合开发机器人焊接的离线编程软件ACT WELD,通过自动编程、形成机器人程序,系统还支持典型的焊件参数化装配,可集成焊缝跟踪和自适应传感器同时使用。南京理工大学王克鸿[25]二次开发了MotoMan机器人的离线编程与仿真系统,研究了焊缝几何信息的提取、轨迹路径和姿态的规划、焊接工艺参数设计等,获得了良好的效果。彭湃等人[26]针对机器人焊接参数规划问题,采用前馈式神经网络——单参数动态搜索算法(SPD)设计了机器人焊接参数规划器,收敛效果优于BP算法。何广忠[27]开展了焊接工件特征建模、参数规划、综合特征识别等技术研究,依托 SolidWorks 开发了焊件特征建模器。

图6 机器人焊接智能规划结构图

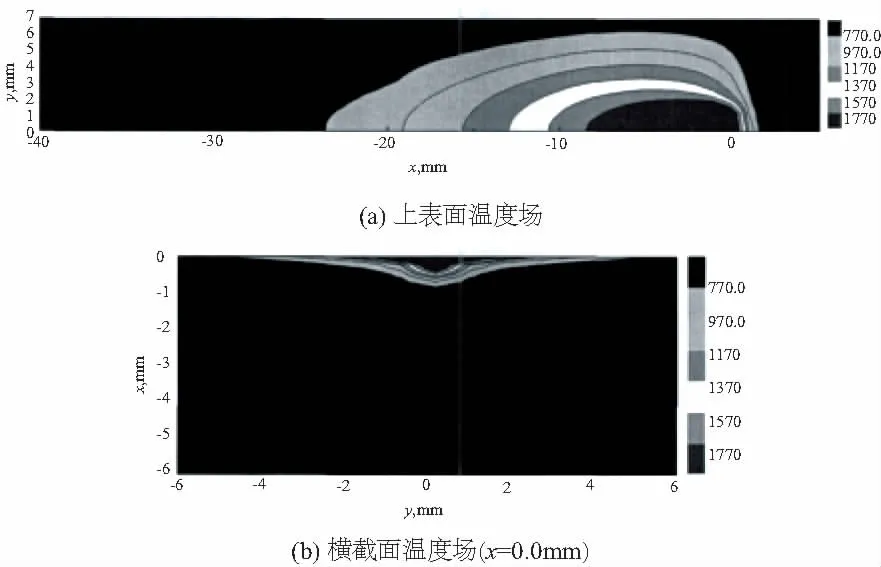

3 焊接模拟仿真技术

焊接数值模拟技术通过一组描述焊接基本物理过程的偏微分方程及其定解条件来模拟焊接过程,采用数值方法求解以获得对焊接过程的定量认识[28]。通过数值模拟与仿真和人工智能技术相结合来确定工艺参数,优化工艺方案,预测加工过程中可能产生的缺陷及采取的防止措施,控制和保护加工工件的品质,还可以解决一些目前尚无法在实验室里进行直接研究的复杂问题。目前,数值模拟技术已经渗透到各个方面,如焊接热传导模型、TIG/MAG焊接熔池形态及传热特性、焊接结构件应力和变形预测、接头氢扩散的数值模拟、焊接接头组织和性能模拟及预测等(图7,图8),特别焊接热传导模拟已经从普通熔焊过程逐步扩展到高能束焊接方法,逐步由单一的温度场计算发展到流场和热场耦合计算;焊接结构件的应力和变形可计算的构件也越来越复杂,可逐步实现焊接工序优化。焊接接头组织和力学性能模拟和预测也有了长足的进步,特别是在组织模拟方面,一些新技术如蒙特卡罗、元胞自动机和相场法的逐步引入,使组织模拟研究非常活跃[29]。

图7 GMAW-P焊温度场分布模拟

图8 激光焊温度场分布模拟

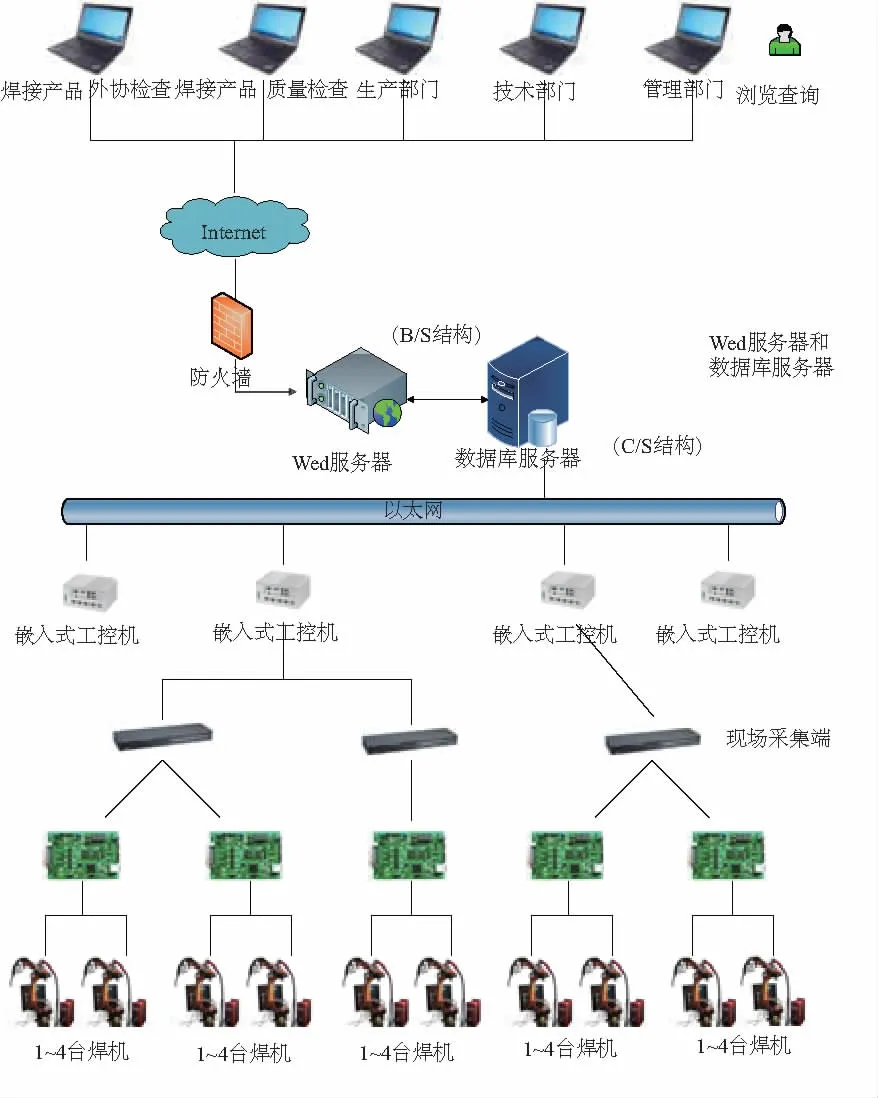

4 车间级焊接数字化技术

4.1 焊接物联网络与工艺参数在线传感系统

车间级焊接数字化是指装焊车间焊接装备智能化、控制过程数字化、生产过程可视化、生产管理网络化、接头质量透明化等。唐山松下[30]针对焊机群组化管理,结合有线和无线WiFi网络建立了数字化焊机网络监控系统,通过感知焊接信息、实现对焊机的数据、品质、维护、生产和成本等五方面的管理,可对电流、电压、时间、气体及焊丝的消耗量等进行管理。时代科技[31]通过CAN总线或485总线实现焊接设备与上位机之间的交互通信,建立了数字化焊接设备的生产现场集中控制管理系统。山东奥太[32]以数字化焊机为最小单元,组成的自动焊接系统,通过局域网实现设备信息互通和网络化群控管理。上海交通大学[33]针对船舶焊接监测开发了基于无线ZigBee技术的焊接电源群组化监测系统,实现了船舶焊接无线通信技术群组化监测焊接电源。天津大学胡绳荪教授[34]将嵌入式系统接入以太网,嵌入式Web服务器可以在Internet或局域网内通过IE浏览器被访问,从而实现焊接监测系统的远程监视、控制、诊断、测试和配置等。南京理工大学王克鸿[35-36]开发了实时传感采集焊接过程参数,分析计算波形特征参数,在线与WCAPP系统推理工艺参数进行比对,判断焊接过程稳定性和工艺合理性,并通过局域网实现远程在线监视,图9是结构模型,图10是终端系统主界面, 图11是焊接过程信息互联和远程传输客户端界面。

图9 焊接工艺信息采集与质量评价系统的结构模型

图10 终端机本地传感采集软件系统主界面

图11 是焊接过程信息互联和远程传输客户端

4.2 焊接过程与焊缝质量数字评价技术

焊接过程是一种十分复杂的理化变化过程,其稳定性与品质信息蕴含在电压、电流、电弧光信号等信息之中。通过传感采集电流、电压、熔池图像等信号进行实时分析,提取特征参数,可在线和离线判断焊接过程的稳定性、缺陷产生和品质。Rehfeldt[37]利用汉诺威质量分析仪统计GMAW焊短路过渡周期分布、燃弧时间分布等参数,分析焊接过程稳定性。Quinn等人[38]在研究焊接电流、弧压及其派生出来的7种参数与焊接缺陷关系的基础上,提出基于参数基值和阈值原理的缺陷识别方法。Polte T 等人[39]设计一个模糊逻辑系统,采用电压概率分布和短路时间累计分布两个统计指标,探索GMAW 焊质量评价。李迪、宋永伦等人[40]提取CO2焊电弧信号特征,采用自组织特征映射(SOM)神经网络对焊接缺陷进行分类,实现在线识别焊缝缺陷。武传松[41]通过自组织特征映射(Kohonen)神经网络模型依据不同焊接工艺条件下焊接电压的概率密度分布曲线(PDD)以及短路过渡时间的频数分布曲线(CFD)对焊接过程的干扰信号进行自动识别。王克鸿[42-45]针对GMAW典型熔池图像灰度分布及几何信息,提出利用近似熵、不变矩等特征参数研究GMAW焊接过程缺陷与熔池图像信息之间关系的新思路。Hirai A等[46]在机器人焊接系统中通过CCD摄像机采集熔池图像,并计算熔池参数和熔池穿透深度建立熔池参数和熔池穿透深度的模糊神经网络模型与控制,实现熔池渗透深度的智能化控制。Pal S等[47]通过对脉冲焊接过程中的电压和电流信号以及测得的焊接接头强度建立神经网络模型,实现焊接接头强度的预测。Elena Koleva等[48]依据焊接电流、电极的一整圈的时间等参数和接头品质之间的关系建立神经网络模型,根据需要的接头品质控制焊接电流等参数,实现焊接过程优化。

5 结语

目前数字化焊接技术是焊接装备单元、焊接工艺、焊接过程、质量控制、生产管理、质量评价数字化技术的组合,是网络技术、传感技术、数字建模技术、智能控制技术、机器人技术、CAD/CAPP技术等的集成应用;装备单元智能化、模拟仿真实用化、焊接工艺自动化、焊接车间网络化、过程与工艺信息感知数字化、焊接生产管理无纸化、焊接质量检测评价准确化是今后发展的重点和热点方向,智能化焊接单元和数字化焊接车间的集成式研发与应用将进一步促进现代焊接技术的发展,将大幅提升焊接制造智能化水平和制造业基础工艺能力。

[1] 殷树言,刘嘉. 关于数字化焊机发展的几点思考[J]. 电焊机,2009,39(2).

[2] 黄黎明,李磊. 数字化焊接设备[J]. 航空制造技术,2008(9):101-102.

[3] Liu Suyi, Liu Lingteng, Zhang Hua. Study of Robot Seam Tracking System with Laser Vision[C]. 2009 International Conference on Mechatronics and Automation (ICMA 2009), 2009.

[4] Sung K, Lee H, Choi YS, Rhee S. Development of a Multiline Laser Vision Sensor for Joint Tracking in Welding[J]. WELDING JOURNAL, 2009, 4(88):79-85.

[5] Kim Taewook, Lee Seungbeom, Baek Seunghwan. A study on the welding seam tracking by using Laser Vision Sensor[C]. Control Automation and Systems (ICCAS), 2010 International Conference on, 2010.

[6] Yu Huang, Yangliu Xiao, Pingjiang Wang. A seam-tracking laser welding platform with 3D and 2D visual information fusion vision sensor system[J]. The International Journal of Advanced Manufacturing Technology, 2013.

[7] Trinnachoke Eiammanussakul, Jirawut Taoprayoon, Viboon Sangveraphunsiri. Weld Bead Tracking Control of a Magnetic Wheel Wall Climbing Robot Using a Laser-Vision System[J]. Applied Mechanics and Materials, 2014.

[8] Gonzalez-Galvan, E.J, Loredo-Flores, A, Pazos-Flores,F,etc. An Optimal Path-Tracking Algorithm for Unstructured Environments based on Uncalibrated Vision[C], Proceedings-IEEE International Conference on Robotics and Automation, 2005, 2547-2552.

[9] L. Nele, E. Sarno, A. Keshari. An Image Acquisition System for Real-Time Seam Tracking[J]. Int Journal of Advanced Manufacturing Technology, 69 (9-12) (2013), pp. 2099-2110.

[10] Yanling Xu, Huanwei Yu, Jiyong Zhong, Tao Lin, Shanben Chen. Real-time Seam Tracking Control Technology during Welding Robot GTAW Process Based on Passive Vision Sensor[J]. Journal of Materials Processing Technology, 2012, 212 (8), 1654-1662.

[11] Dr Luo Hong, Lawrence Foong, Mun Kee, et al. Vision Based GTA Weld Pool Sensing and Control Using Nero fuzzy Logic[J]. In: SIM Tech Technical Report (AT/00/011/AMP),2000.

[12] 闫志鸿,张广军,邱美珍,等. 脉冲熔化极气体保护焊熔池图像的检测与处理[J]. 焊接学报,2005,26(2):37-40..

[13] AS Baskoro, M Kabutomori, Y Suga. Automatic Welding System of Aluminum Pipe by Monitoring Backside Image of Molten Pool Using Vision Sensor[J]. Journal of Solid Mechanics & Materials Engineering, 2008, 2(5): 582-592.

[14] 王继锋,王文怡,陈善本. 基于线性化算法的熔池三维形状提取[J]. 焊接学报,2007,28(8):54-56.

[15] Mnich C, Al-Bayat F, Debrunner C, et al. In Situ Weld Pool Measurement Using Stereovision[C]. Proceedings of 2004 JUSFA, 2004 Japan-USA Symposium on Flexible Automation. 2004.

[16] Zhang Y M, Li L, Kovacebic R. Monitoring of weld pool appearance for penetration control[C]. 4th international conference on trends in welding research. Gatlinburg, 1995:5-8.

[17] SONG H S, ZHANG Y M. Measurement and Analysis of Three-Dimensional Specular Gas Tungsten Arc Weld Pool Surface[J]. Welding Journal, 2008, 87(4):85-95.

[18] Z Wang, YM Zhang, R Yang. Analytical reconstruction of three-dimensional weld pool surface in GTAW[J]. Journal of Manufacturing Processes, 2013.

[19] XJ Ma, YM Zhang. Reconstruction of Three-Dimensional Gas Metal Arc Weld Pool Surface from Reflected Laser Pattern[J]. Journal of Manufacturing Science and Engineering, 2013.

[20] 李巍,魏艳红. 焊接工程数据库系统综述[J]. 焊接,2006,50(11):17-21.

[21] 魏艳红. 材料焊接性试验方法新探——焊接工艺设计智能保证系统的研究[D]. 哈尔滨:哈尔滨工业大学,1989:1-3.

[22] 黄涛,魏艳红. 焊接工艺评定数据库研究进展[C]. 第十六次全国焊接学术会议论文摘要,2011.

[23] 王克鸿,韩杰,李帅,等. 重型车辆计算机辅助焊接工艺自动设计系统[J]. 焊接学报,2005,26(10):5-8.

[24] 钱晓军,沈春龙,王克鸿,等. 压力容器工艺评定规则组织与推理流程设计[J]. 焊接,2007,05(02):49-52.

[25] 王克鸿,刘永,许越兰,等. 弧焊机器人离线编程系统[J].焊接学报,2001,22(4):84-87..

[26] 彭湃,吴林,田劲松,等. 神经网络在机器人焊接参数规划中的应用[J]. 焊接学报,2001,22(4):39-42.

[27] 何广忠,高洪明,张广军,吴林. 弧焊离线编程系统中计算机辅助编程技术[J]. 焊接学报,2006,27:81-84.

[28] 武传松. 焊接工艺过程数值模拟[C]. 中国焊接学会计算机应用技术专业委员会重庆会议,2002:12-19.

[29] 王中辉,李冬雪. 焊接数值模拟技术的发展现状[J]. 焊管,2010,33(6):28-31.

[30] 王伟. 数字化网络监控系统在焊接领域中的应用[J]. 电焊机,2012,42(6) .

[31] 张兰,苗则层,李力. 数字化焊接设备生产现场集中控制管理系统[J]. 工程焊接,2011,3.

[32] 张光先,陈冬岩,等. 焊接设备的数字化、网络化及群控系统[J]. 电焊机,2013,43(5):10-16.

[33] 朱俊杰,杨成本,蔡艳,等. 基于ZigBee技术的焊接电源群组化监测系统设计[J]. 2011,41(1).

[34] 王建明. 基于嵌入式以太网web服务器的焊接参数监控系统研究[D]. 天津:天津大学,2012(12).

[35] 钱晓军,沈春龙,王克鸿,等. 面向WCAPP的工艺数据处理技术[J]. 焊接学报,2007,28:53-57.

[36] 王克鸿,杨燕,王波,等. 基于网络的焊接工艺信息发布平台的建立[J]. 焊接学报,2006,27:11-14.

[37] Rehfeldt D, Schmitz T.A system for process quality evaluation in GMAW[J]. Welding in the World, 1994, 34( 4):227-234..

[38] Quinn T P, Smith C, Mccowan C N, et al.Arc sensing for defects in constant-voltage gas metal arc welding[J]. Welding Journal, 1999, 78(9):322-328..

[39] Polte T, Wu C S, Rehfeldt D. A fuzzy logic system for process monitoring and quality evaluation in GMAW[J]. Weld Journal, 2001, 80(2):33-38.

[40] 李迪,宋永伦,等. 基于电弧传感GMAW过程焊缝缺陷识别方法[J]. 焊接学报,2000,21(1):30-33.

[41] 武传松. GMAW焊接过程监测Kohonen神经网络系统[J]. 机械工程学报,2002,38(1):131-134.

[42] 高飞,王克鸿,等. MAG焊熔池图像各区域定义及近似熵分析[J]. 焊接学报,2012,33(10).

[43] 沈萤吉,王克鸿,等. 基于视觉的焊接缺陷熔池图像特征探讨[J]. 焊接学报,2012,33(1).

[44] Gao Fei, Wang Kehong. Classification of MAG weld pool image based on moment invariants and fisher[J]. China Welding, 2011, 20(4).

[45] 杨嘉佳,王克鸿,吴统立,等. 铝合金双丝脉冲MIG焊双向熔池同步视觉传感及图像处理[J]. 机械工程学报,2014,50(12).

[46] Hirai A, Kaneko Y, Hosoda T, et al. sensing and control of weld pool by fuzzy-neural network in robotic welding system[J]. The 27th Annual Conference of the IEEE Industrial Electronics Society. 2001:238-242.

[47] Pal S, Surjya K P, Arun K S. Artificial neural network modeling of weld joint strength prediction of a pulsed metal inert gas welding process using arc signals[J]. Journal of Materials Processing Technology. 2008,202(1-3):464-474.

[48] Elena Koleva, Nikolinka Christova, Kamen. Neural Network Based Approach for Quality Improvement of Orbital Arc Welding Joints[C]. The 5th IEEE International Conference of Intelligent Systems. 2010.

Research Status and Development of Digital Welding Technology

WANG Kehong1,HUANG Yong1, SUN Yong2, WU Tongli1

(1. School of Material Science and Engineering, Nanjing University of Science and Technology, Nanjing 210094,China;2. Representive from Wuhan Military Administration in 5103 Factory,Nanyang 473000,China)

As for the digital welding technology, this paper introduces the features of Internet, digital signal processing, sensing, industrial robot, database and CAD/CAPP which are applied to the welding field and summarizes the present research status and development of the welding equipment with the digital welding technology, including digital power, seam tracking, welding pool visual technology, automatic design for welding procedure, intelligent design of robot welding procedure, the welding simulation technology and the workshop level digital technology, including welding network, intelligent evaluation of welding quality, welding production management and so on. Its features, such as powerful function, high efficiency, stability, flexibility, strong adaptability, large amount of data and good expansibility are introduced. Its main development direction is discussed. The technology of intelligent welding unit and digital welding workshop is used to promote the development of the weld technology rapidly.

digital welding equipment; digital welding procedure; welding simulation technology; workshop level digitalizer

王克鸿(1963-)男,安徽芜湖人,博士,博士生导师,主要从事新材料异种材料结合机理和新方法、加工过程智能化数字化、机器人柔性集成智能化等方面的研究,先后获国家技术发明、国防技术发明、国防科技、江苏省科技进步等科技奖励15项,拥有发明专利58项,发表文章100余篇。任三束国家国防重点实验室学术委员会成员,《焊接学报》编委,《表面工程》理事,兵器材料学会副理事长、焊接学会理事长、南京市焊接学会主任委员、江苏省焊接学会副主任委员等职。

TG44

A

1671-5276(2015)05-0001-06

2015-08-20