射孔弹药型罩旋压成形特征浅析

王 振,潘信强

(合肥海德数控液压设备有限公司,安徽 合肥230601)

1 引言

油气勘探开发过程中一个最重要阶段是打开由碎屑、碳酸盐、粘土或水化学沉积岩石形成的石油和天然气储集层。打开储集层分两个时段:一是钻井过程中打开储集层,从钻头进入储集层的顶部开始到钻头钻达该层位的底部为止;二是在下套管并在管外空间注水泥固井之后将储集层射开。现代油气井射孔采用聚能射孔技术,采用电缆或油管将聚能射孔器在套管中下放到储集层后点火射孔,射流穿透套管壁和管外的水泥环并在储集层岩石里造成通道。聚能射孔是石油开采过程中的重要环节,根据井下不同的地质条件选用不同种类的射孔弹是提高油气井开采的重要措施。

2 药型罩基本要求

聚能装药的药型罩应具备以下基本要求:

(1)致密性要求。药型罩是聚能装药的核心,在爆轰产物推动罩壁向轴线运动过程中,就将能量传递给了药型罩。如果这时的药型罩比较密实致密性大,则药型罩的可压缩性很小,因此内能增加很少,能量的极大部分表现为动能形式,这样就可避免高压膨胀引起的能量分散而使能量更为集中。为了提高聚能效应,就应设法避免高压膨胀引起能量分散而不利于能量集中的因素。作为药型罩必须具有很高的致密性。

(2)高密度要求。射流与靶板的密度比愈大,破甲深度愈大,在同等条件下,应优先选用密度大的药型罩粉末材料。

(3)延展性要求。射流头部速度和尾部速度比值愈大,破甲深度愈大。延展性高的材料所形成的射流,当射流头部速度和尾部速度的比值很大时,所形成的射流被拉的很长而不断裂,它的侵彻深度也越大。

3 粉末药型罩的成形特性

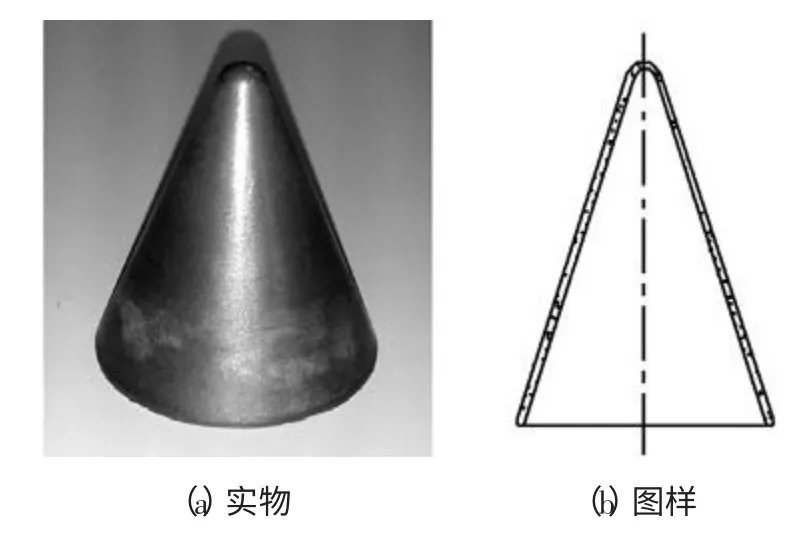

如图1 所示,药型罩作为聚能装药的核心部件,在爆轰产物的推动下形成射流最终对目标进行侵彻。药型罩的质量直接决定了爆破战斗部的侵彻和破甲性能。粉末药型罩具有工艺简单、成分配比灵活、生产效率高、成形性好等特点,而且很大程度上避免了杵堵等现象。然而粉末药型罩从本质上来说属于多孔材料,其与相应的密实材料冲击压缩特性有所不同,所形成射流的破甲能力存在一定差距,其中最主要的是相同装药条件下粉末罩形成射流的速度要低于相应的密实罩。而且由于各成分的密度、粒度差别较大,在制造时容易发生偏聚,导致药型罩质量降低。

在粉末药型罩中,一般采用铜粉作为主体粉末材料,所占质量比通常为50%~90%。铜粉具有密度较大、熔点适中、声速较高、塑性好、有一定的强度等特点,易于形成延展性好、不易断裂、不易气化的金属射流,而且价格便宜。球形铜粉价格低、流动性好、保质期长、不易于形成杵堵,但成形性差、压制的粉末罩结合强度低、易破碎。枝形粉的成形性好,粉末罩结合强度高,但流动性差,易氧化,且容易形成杵堵。鉴于球形铜粉的成形性差的缺陷,常采用以下工艺:先用粉末冶金法制造出药型罩的初级胚体,再用300MPa 的静冷压力压胚,然后在无氧条件下600℃热处理1 小时,最后在900℃下保温1 小时,制成成品药型罩。这样制造的纯铜粉末罩较普通铜合金粉末罩的晶粒细小、质地均匀,所形成的射流为粒子流,当应变为6.6%时射流延展性最好,射流粒子的大小均匀,两端成圆锥型,中部的柱体粗长,而且在药型罩直径及炸高一定时,表现出最佳的长径比。

图1 射孔弹药型罩

在药型罩球形铜粉中还需加入多种添加剂提高药型罩的综合性能。比如添加密度增稠剂提高药型罩铜合金的密度,可以提高铜药型罩的破甲威力;添加成型助剂,改善力学强度差、表面不光滑、偏聚等现象;添加射流改善剂提高粉体材料的密度和在射流断裂前的高延伸性;添加能量添加剂等材料增强药型罩所形成的射流在侵彻目标的过程中会发生剧烈的化学反应,生成大量的热和气体,产生二次爆炸效应。

球形铜粉制造的药型罩主要采用旋压技术,通过旋转使之受力点由点到线、由线到面,同时在某个方向给予一定的压力使金属材料沿着这一方向变形和流动而成形某一形状。旋压成形技术不是单一的强力旋压和普通旋压,而是二者的结合;强力旋压用于各种筒、锥体异形体的旋压成型壳体的加工技术,是一种比较老的成熟的工艺方法,也叫滚压法。旋压成形的工件,可消除纵向焊缝,减少环向焊缝,提高综合质量。旋压塑性变形近似于点变形,可充分细化晶粒组织,提高产品的强塑性。旋压加工具有节省材料、提高产品尺寸精度和表面质量的优点,具有广阔的应用空间。

4 药型罩粉末分析

4.1 粉末的基本特性及要求

单颗粒的性质主要有理论密度、点阵结构、熔点、塑性、弹性、化学成分、电磁性质等。在选材时,除了尽量选用理论密度大、弹塑性高的物质外,要结合烧结温度对材料的熔点进行考虑。不同的粉末生产方法所生产的粉末其性质也不同,如粒度、颗粒形状、密度、表面状态、晶粒结构、点阵缺陷、颗粒的气体含量、氧化物、活性等特性。其中颗粒形状有球形、近球形、树枝状、片状、碟状、三角形、不规则形等形状。晶粒结构有单晶颗粒、多晶颗粒等。选用材料时,应选取不同的颗粒形状、晶粒结构的、粒度物质进行搭配,以提高药型罩的致密性和密度。经试验发现,表面发达和不发达的颗粒互相搭配使用,对最终的药型罩穿深有很大提高,粉末药型罩的粒度配级比成分配比具有更重要的作用,合适的粒度配级能明显提高射流的侵彻深度。

4.2 粉末体的性质及要求

除了单颗粒的性质以外,粉末体的性质如平均粒度、颗粒组成、比表面、松装密度、振实密度、流动性、压缩性、成形性、颗粒间的摩擦状态等对药型罩的性能也有重要影响。其中流动性是一个非常重要的工艺性能,它对生产工艺的稳定以及产品质量优劣都有重要影响。压缩性是金属粉末在规定压制条件下被压紧的能力,成形性是指粉末压制后压坯保持既定形状的能力。一般来说,成形性好的粉末,往往压缩性差,压缩性好的粉末,成形性差,颗粒越细的粉末成形性好,而压缩性却较差。所以在选用材料时,材料应具备适中的压缩性和成形性,从而提高药型罩的成形质量和穿深能力。

5 结束语

药型罩制造方法很多,目前应用最广、制造工艺最简单的就是粉末药型罩压制成形。影响药型罩的质量的因素主要有药型罩粉末配方、药罩压制压力、保压时间、加压次数等。随着我国石化装备的大力发展,对大型聚能射孔弹的需求越来越大。目前制造企业能生产出的零件远不能满足国内石化企业生产的需求。射孔弹压罩液压机可以提高射孔弹药型罩的加工精度,减少后续加工时间。因此研制高精度伺服射孔弹压罩液压机生产线可促进射孔弹制造企业进一步降低成本,提高行业整体效益,大力提升国产石化装备的生产制造水平。

[1]李诚铭.新编石油钻井工程实用技术手册[M].北京:中国知识出版社,2006.

[2]成大先.机械设计手册 第五版第1 卷[M].北京:化学工业出版社,2007.

[3]谢 湛,付代轩,罗宏伟,等.流动温压成形射孔弹药型罩的研究[J].测井技术,2010,(4).

[4]李灵凤.药型罩强力旋压的数值模拟结果分析[J].锻压装备与制造技术,2008,43(2).

[5]戴建东,李大勇,李 峰.射孔弹弹体粉末压坯冷挤压成形数值模拟研究[J].哈尔滨理工大学学报,2013,(3).