机油滤清器法兰冲压成形过程有限元建模及模拟

王玉文,张大伟,朱成成

(1.中航工业新航平原滤清器有限公司,河南 新乡453019;2.西安交通大学 机械工程学院,陕西 西安710049)

1 前言

车用滤清器是保证汽车发动机正常运转、保证其性能的可靠性和耐久性的不可缺少的零部件,机油滤清器对保证润滑系统正常工作、延长机油使用寿命起着重要作用[1]。汽车中冲压零件占零件总数75%以上[2],机油滤清器外壳和端部法兰一般采用冲压成形工艺。匡元冲设计了机油滤清器外壳一次复合成形模具[3],并用于实际生产。于鸣等[4]采用数值模拟方法研究了机油滤清器壳体正反拉深复合一次成形过程。彭立明等[5]也采用数值模拟方法研究了机油滤清器支架压铸成形过程,此外相关学者[6]也探讨了机油滤清器支架压铸模具设计等问题。然而目前关于机油滤清器端部法兰冲压工艺研究的文献报道较少,有必要深入分析其冲压成形过程,优化成形工艺。本文基于商业软件Deform-3D,建立机油滤清器端部法兰多道次冲压成形过程的有限元模型,并通过实验零件形状比较验证模型的可靠性,应用所建立的有限元模型分析了机油滤清器端部法兰多道次成形过程特征。

2 机油滤清器法兰多道次成形过程描述

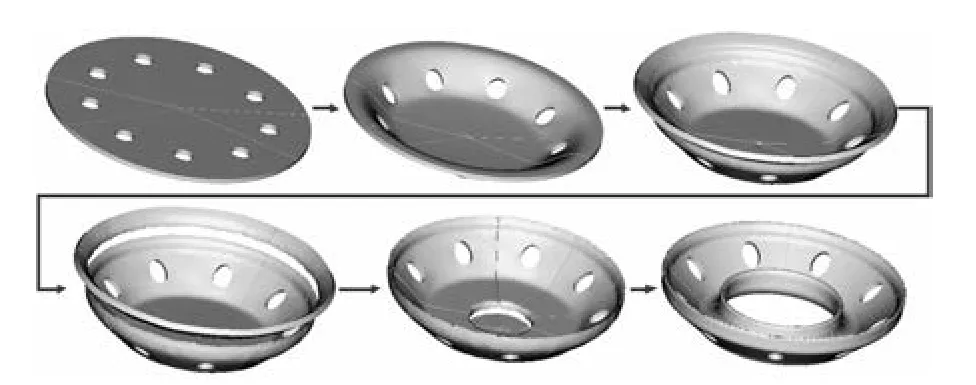

图1 冲压工艺流程图

由于机油滤清器端部法兰结构复杂、性能要求高,其冲压成形过程经历5 道次和多次中间去应力退火。其冲压成形过程如图1 所示,包括两次拉深、一次切边、一次冲孔(中心孔)、一次翻边(内孔翻边)。拉深工序使坯料成形成空心锥台状零件,截面形状变化复杂,侧壁带有小孔,上下两端倾角发生变化。侧壁上端同一垂直边相连接,下端同底面过渡不连续,如图2 标示区域,这些都增加成形难度,为了避免拉深成形过程出现拉裂等缺陷,并精确成形所要求的截面形状,采用先拉深预成形,再拉深成形所要求的截面形状,然后经过切边、冲孔、翻边三道工序完成机油滤清器端部法兰的成形。切边和冲孔成形工艺涉及材料断裂过程分析,材料断裂过程的模拟分析是建立法兰多道次冲压成形过程有限模型的关键技术之一。

图2 两次拉深后零件截面

3 有限元建模

3.1 模拟参数

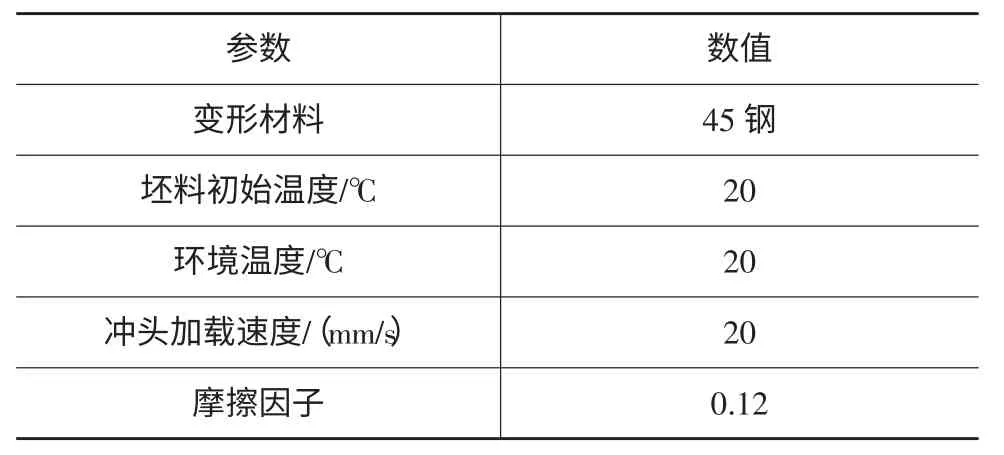

本文采用45 钢成形机油滤清器端部法兰,其材料属性取自Deform-3D 材料数据库。采用剪切摩擦模型描述模具和变形材料之间的摩擦行为,根据Deform-3D 手册[7]结合考虑冲压成形中实际材料取摩擦因子为0.12。根据相关手册推荐的冲压工艺参数,选择制定其他工艺参数。模拟中的工艺参数如表1 所示。

表1 有限元模拟参数

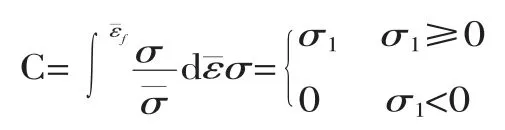

3.2 材料断裂模型

Deform 软件平台提供了Cockcroft & Latham、Oyane、Ayada 等材料断裂模型及其改进模型10 多种,此外也提供了二次开发接口。本文有限元建模中采用NormalizedC & L 模型,其是基于Cockcroft & Latham发展而来的。

式中:σ1——最大主应力;

一般认为当塑性应变超过损伤门槛应变值后,达到韧性断裂阈值C 时将产生微裂纹引起断裂[8]。该模型被成功应用于金属板料冲裁过程中金属断裂过程模拟[9]。根据相关实验研究[10]表明在NormalizedC & L 模型中45 钢的韧性断裂阈值C 应为0.6232。

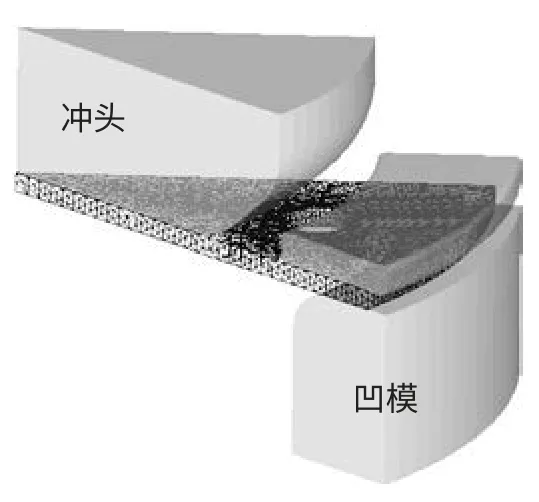

3.3 几何模型和网格

除了侧壁均匀分布9 个孔外,机油滤清器端部法兰是轴对称几何体,根据几何特征取法兰1/9 模型进行建模仿真,相应的模具几何模型也取1/9 模型。在Pro/E 软件中建立相应的坯料、模具几何模型,以stl 文件格式输入Deform 软件,并调整其空间位置。采用局部网格细化和网格重新自动划分技术。一次拉深成形过程的有限元模型如图3 所示。当完成一个道次成形进入下一工序时,更换模具几何模型并设置相应的边界条件。

3.4 模型验证

应用所建立的有限元模型模拟了法兰多道次冲压成形工艺,最终模拟所得零件形状和实验结果比较如图4 所示。模拟同实验结果的比较显示二者的形状相符,说明所建立的有限元模型能够描述机油滤清器法兰冲压成形过程中的宏观变形行为。

图3 一次拉深成形有限元模型

图4 法兰零件形状

4 结果与分析

根据有限元模拟结果,不同冲压工序中冲头载荷变化如图5 所示。从图中可以看出5 个冲压工步中冲头载荷曲线变化各不相同,二次拉深所需载荷最大,翻边工步所需载荷最小,当然每个工步中冲头形状和行程各不相同。

在一次拉深成形过程中,模拟计算初期冲头和坯料接触不稳定,0.04s 后开始稳定接触,如图6 所示。此后成形载荷逐渐平稳增加,一次拉深成形结束时达到最大值。由于模具对坯料轴向约束较弱,对成形零件端部没有约束,从而所需成形力并不是很大,最大载荷小于250kN。

从图5 可以看出二次拉深成形过程存在两个急促上升台阶,这同成形材料和模具接触条件密切相关。二次拉深后坯料形状如图2 所示,相应的冲头也具有相应结构。冲头侧面和图2 所示工件侧边相似,上下两端倾角发生变化,上端同一垂直边相连接,下端同底面过渡不连续。二次拉深成形初期载荷变化十分平缓,当工件同冲头上部垂直边接触后(如图7a 所示),接触面积增大,约束增强,载荷急剧上升。当开始充填侧壁下端和底面不连续过渡段时(如图7b 所示),载荷再次急剧上升,最后在1300kN 左右成形图2 所示工件形状。

图5 法兰零件成形过程中冲头载荷时间曲线

图6 一次拉深成形过程中模具坯料接触情况

图7 二次拉深成形过程模具坯料接触情况

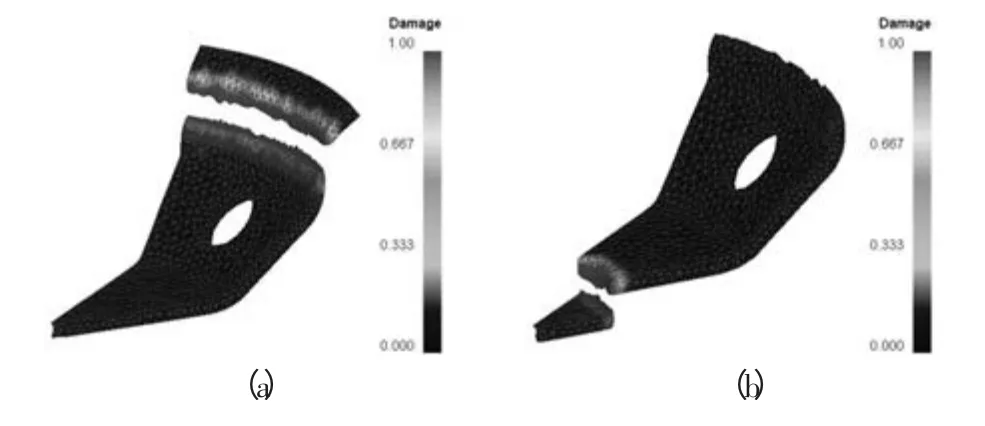

如图8 所示,由于冲孔过程材料的断裂面小于切边过程中材料断裂面,因此冲孔过程中的载荷小于切边过程中的载荷,但二者载荷变化趋势是相似的。在切边过程中,当出现宏观裂纹时,冲头载荷开始下降,当材料完全分离后,载荷降为零。同样冲孔过程中,出现宏观裂纹后,冲头载荷下降,中心孔形成后,载荷降为零。

图8 损伤值分布情况

翻边成形采用冲头为锥形面,当冲头锥形侧面同工件接触后,随着行程增加,载荷逐渐增加。当工件内壁同冲头最大直径处接触后,冲头载荷达到最大值,此时翻边高度接近最大值,随后进入整形阶段,冲头载荷开始下降。翻边过程中零件形状演化如图9 所示,从零件形状演化和载荷曲线变化来看,符合工艺要求,达到预期的形状要求。

图9 翻边过程中的零件形状

5 结论

(1)基于Deform-3D 软件平台,采用Normalized Cockcroft & Latham 材料断裂模型,建立机油滤清器法兰多道次冲压成形过程的有限元模型,同实验结果对比表明该模型能描述成形过程中的宏观变形行为。

(2)有限元结果表明:成形过程中二次拉深所需载荷最大,需要在1300kN 以上压力机上进行;切边和冲孔过程载荷变化趋势相类似,数值上前者大于后者;所采用的成形工艺能够成形出正确的零件形状。

[1]葛德义.车用滤清器发展概况[J].汽车零部件,2013,(2):5.

[2]徐 刚,鲁 洁,黄才元.金属板材冲压成形技术与装备的现状与发展[J].锻压装备与制造技术,2004,39(4):16-22.

[3]匡元冲.滤清器外壳一次成形复合模设计[J].锻压装备与制造技术,2009,44(6):86-87.

[4]于 鸣,陆春林,乔 广,等.基于数值模拟的筒形件正反拉深复合成形[J].吉林大学学报(工学版),2009,39(2).

[5]彭立明,毛协民,陈定兴,等.CAE 技术在2VQS 机油滤清器支架压铸工艺中的应用[J].铸造,2000,49(3):160-163.

[6]林红旗,田光辉.机油滤清器支架压铸模设计[J].特种铸造及有色合金,2006,26(11):719-721.

[7]FluhrerJ.DEFORMTM-3DVersion5.0User’sManual[M].SFTInc,2003.

[8]LemaitreJ.Acourseondamagemechanics[M].Berlin:Springer-Verlag,1992.

[9]方 刚,曾 攀.金属板料冲裁过程的有限元模拟[J].金属学报,2001,37(6):653-657.

[10]虞 松,冯维明,王 戎.金属韧性断裂准则的实验研究[J].锻压技术,2010,35(1):111-124.