三维数控气动左右弯管机的开发设计

周长玖

(宁波精达成形装备股份有限公司,浙江 宁波315033)

0 概述

数控弯管机可分为数控液压弯管机和数控气动弯管机。

数控液压弯管机是由油缸直接或间接提供夹紧力。由于液圧泵可提供很高的压力,选用合适的油缸,会产生很大的夹紧力,所以许多大截面的钢管、矩形管、槽钢等型材使用数控液压弯管机进行弯曲加工,能够满足电力、石化、天然气、集中供热等输送工程领域的要求,以及汽车、舰船、航空、航天等领域的需要。但是,对于所需夹紧力较小的铜管弯曲,如果使用数控液压弯管机来夹管和弯管,就会出现严重的质量问题,甚至出现较多的报废。对于这类管件,应选用数控气动弯管机。

数控气动弯管机,是由气缸直接或间接提供夹紧力。由于空压机提供的压力在1MPa 以内, 选用合适的气缸,产生所需的夹紧力,完成铜、铝管等的弯曲加工,可满足冰箱、空调的循环冷却系统对弯管的需求。

1 三维数控气动弯管机技术现状[1~3]

三维数控气动弯管机主要用来弯曲加工管径较小的铜管。由于铜管弯曲所需夹紧力小,如果用油缸提供的液压力夹紧会夹伤甚至夹坏铜管,加之液压系统制造成本较高,所以用三维数控液压弯管机弯曲加工空调、冰箱等冷凝器用铜管不合理,应选用三维数控气动弯管机。

在外资企业中,意大利博利马(BLMGROUP)公司、英国ADDISON 公司、美国伊顿公司、日本大洋株式会社、瑞典HERBER 公司等生产的数控弯管机都具有很高的技术水平。

在国内,有少数厂家在生产三维数控气动弯管机,一般为单一机型。弯管机机型按主轴回转方向一般分为左弯和右弯两种。在三维数控液压弯管机中,也有左右弯的机型。具备左右弯的机型其结构非常复杂,不仅要求机头可旋转180°,而且在主轴两端还要分别装上左右弯用圆模、夹模和靠模;在摆臂的两个滑块下面要布置下夹紧油缸,在靠模的两个滑块下面也要布置下夹紧油缸; 带动主轴旋转的伺服电机及减速机由于回转半径的原因,由纵向布置改为横向布置,造成传动机构的较大变化;还要考虑旋转180°前后进出油管、限位控制开关等许多问题。具备左右弯的三维数控液压弯管机,结构极其复杂,价格昂贵,一般是欧美知名弯管机生产,多在实力雄厚的国外企业使用。在国内,少有企业开发生产具备左右弯功能的三维数控液压弯管机。

从理论上看,把油缸换成气缸也可设计开发出三维数控气动左右弯管机。但其中的问题是:①三维数控液压弯管机所需的弯曲力矩、主夹(夹模)夹紧力、辅夹(靠模)夹紧力都比较大,机身、机头、摆臂、主轴等体积都比较大,要布置下众多机构相对容易;而三维数控气动左右弯管机所需弯曲力矩、主夹(夹模)夹紧力、辅夹(靠模)夹紧力都比较小,机身、机头、摆臂、主轴等体积都比较小,可用空间也较小,布置不下太多机构;②如果把机身、机头等相关零件都变大,在机头上布置下两个滑块及两个滑块下面的夹紧气缸,在摆臂的两个滑块下面要布置下夹紧气缸,还要让整个机头能够旋转180°,再加上伺服电机及驱动系统,气动换向系统、电器及PLC 控制系统,整个机器的制造成本就会非常高,推向市场的难度就很大。

三维数控气动左右弯管机的原理是; 将一个机头的旋转(结构非常复杂),改变为两个机头(一左一右)的平移,就可解决在同一台弯管机上既能进行左弯又能进行右弯的难题。其动作为:采用一左一右两个机头,用伺服电机驱动在滑块上进行移动;当需左弯时,左机头移动到某一指定位置,进行左弯加工,左弯完成,左机头要让开;当需右弯时,右机头移动到某一指定位置,进行右弯加工,右弯完成,右机头也要让开; 但又出现了新的问题:①需增加一个机头;②左机头、右机头互相让开需要很大空间,导轨也要很长;③固定导轨的机身也要加大,从而造成该种三维数控气动左右弯管机体积大,成本高。

如果三维数控气动左右弯管机具备以下条件:①在原理上既能进行左弯又能进行右弯; ②在结构上相对比较简单;③在制造成本上相对比较低,将是一种比较理想的三维数控气动左右弯管机,也是工程师们开发与设计三维数控气动铜管左右弯管机的原因和动力所在。

2 三维数控气动左右弯管机的组成、原理[4]

三维数控气动左右弯管机用来生产三维空间弯数多、外形尺寸要求高、相对弯曲半径较大的空心管件。如汽车排气管、发动机油管等。

其主要组成部分有:①机架部分,是整个机器的基础,是安装和固定其他部分的平台;②机头部分,是C轴旋转及上下、左右平移的部件;③摆臂部分,是固定主夹及提供主夹紧力并随主轴旋转的部件;④靠模部分,是固定辅夹及提供辅夹紧力的部件;⑤导轨部分,装在机身上,进行导向的部件;⑥小车送料部分,是夹紧管件,进行送料和转料的部件;⑦尾座部分,是进行抽芯的部件;⑧气路控制部分,包括气缸、气动换向阀等气路元件;⑨模具部分,包括圆模、夹模、靠模、夹头、芯棒等;⑩电气及PLC 控制部分,包括继电器、伺服电机放大器、接近开关、行程开关、电器箱及工控机等。

三维数控气动左右弯管机的原理如图1 所示,通常由弯曲旋转轴机构、小车送料机构、调整机构、芯棒进给机构、左右弯转换机构等五大机构组成。整个系统由机械系统、气路系统、润滑系统和电气控制系统组成。可实现对管件的运送、翻转、弯曲的空间控制,完成具有复杂形状的空间管件的弯曲加工。

图1 左弯型三维数控气动弯管机工作原理图

弯曲旋转装置围绕旋转中心O 转动,其转动角度θ,角速度ω 和转动力矩M 是计算、设计、控制的主要对象;摆臂上的夹模将管件压紧在圆模上,圆模随弯曲旋转主轴一起转动,从而使管件弯曲到需要的角度;弯曲旋转主轴的转速、转角以及转矩是通过C轴伺服电机及减速机系统来实现的。

3 三维数控气动左右弯管机结构设计[5]

3.1 坐标轴数量的确定

坐标轴数量的确定是机械设计方案、电气控制及编制程序的基础,是能否达到预定目标的前提,由下列几个轴组成:①管件需沿机身长度方向送进,定为Y 轴;②管件弯了一个弯后,一般需旋转一个角度,定为B 轴;③管件需弯曲旋转的轴,定为C轴;④弯曲前,需要把管件通过夹模压在圆模上,夹模前进、后退的水平方向定为X 轴;⑤管件弯曲半径或方向不同时,需要从一层模换到二层模;机头在上下方向的运动定为Z 轴;⑥左右弯转换时,靠模机构的旋转轴,定为D 轴。本系统的运动主要由这六个轴的运动构成。

3.2 左右弯管机结构设计

(1)机架设计。在弯管机的各个部件中,机架是极其重要的大件,是整台机床的基础,是安装和固定其他部分的平台。机架的布局形式和结构尺寸,影响其自身的强度、刚度及整台机器运行的稳定性。合理的结构、优化尺寸的机架不仅可节约原材料、减轻重量,降低机加工成本,而且可增强机器耐磨性、装配维修方便性以及成台机器的观赏性。如果机架结构设计不合理或刚度不足,会引起机架的各种变形和振动,严重影响整机性能。本机架采用焊接箱形结构,经消除应力处理[6]。

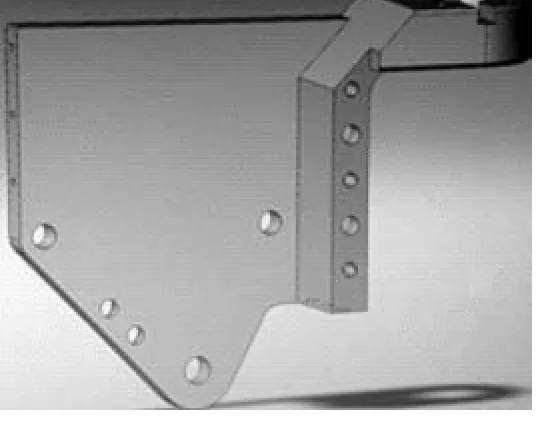

(2)机头。如图2 所示,机头是最重要的执行零件,承受弯曲力矩、夹紧力、抽芯力等的作用,其上安装靠模部件,连接摆臂部件。机头结构较复杂,也为箱形结构,如图2 所示。

图2 机头三维造型图

(3)摆臂。如图3 所示。摆臂与主轴一起回转,内装摆动气缸,推动连在滑块下的四连杆机构向上向前运动,使滑块上的夹紧模夹紧管件。夹紧模到回转中心的距离由调节机构进行调节。

(4)主轴。如图4所示,主轴为重要受力构件,主要承受弯曲力矩作用。设计时需经强度计算或校核。主轴材料一般选用40Cr,并经热处理或化学处理,提高其强度和耐磨性。

图3 摆臂(三维图片)

图4 主轴(三维图片)

(5)小车送料机构,如图5 所示。包含二轴三运动:二轴指Y 轴和B 轴,三运动指夹紧管件的夹筒前后运动、送进的Y 轴运动和转料的旋转运动。

图5 小车送料机构(三维图片)

4 三维数控气动左右弯管机弯管设计计算[5,7]

4.1 管材弯曲力矩计算

管材弯曲力矩是确定数控气动弯管机机械结构的基础,计算出弯曲力矩后才能确定弯管机所需驱动力矩、电机功率、传动轴机构及各部件结构尺寸,以及夹紧力、夹紧缸大小等一系列参数。

弯曲力矩一般可按经验公式

式中:K1——截面形状系数,K1=1.275(D-2t)/(D-3t);

Rx——相对弯曲半径,Rx=ρ/D;

W——抗弯截面系数,mm3。对于圆形管W=3.14(D4-d4)/32D;

σs——材料屈服极限,MPa;

K0——材料相对强度系数;

D——管件外径,mm;

d——管件内径;mm;

t——管件壁厚,mm;

ρ——弯曲半径,mm。

若按20钢管考虑,D=12.7,t=0.8,ρ=25.4,K0=11.6,σs=240MPa,分别计算K1、Rx、W 并代入式(1)得弯曲力矩M=56.7Nm。

4.2 弯管机驱动力矩的计算

为防止弯曲件断面形状畸变,采用芯棒支撑管件弯曲变形。由于芯棒与管壁间有摩擦阻力,所以弯管机所需驱动力矩应加大。同时,为防止管件在水平方向发生偏摆,影响弯曲加工正常进行,使用了靠模,靠模与管件外壁间有摩擦力,所以弯管机所需驱动力矩应再加大。

弯管机驱动力矩

Mt=M+Mxm+Mym

式中:M——管材弯曲力矩;

Mxm——芯棒摩擦力矩;

Mym——靠模摩擦力矩。

芯棒与管壁间的摩擦力以及靠模与管件外壁间的摩擦力受到管件表面状态、芯棒的形状及位置,靠模的表面状态,是否采用润滑及压料力的大小均有关,目前尚不能准确计算,在生产中通常进行估算。若压料摩擦力矩Mym=0.12,芯棒摩擦力矩Mxm=1.6,则弯管机驱动力矩Mt=2.72M=154.2Nm。由于铜管的σs小于钢管的σs,所以按弯钢管计算的驱动力矩足够,弯铜管也没问题。

4.3 选择伺服电机及减速机

选用额定转速2000r/min、功率1kW、额定转矩4.77Nm 的伺服电机;选用减速比i=35 的减速机,可满足计算要求。

5 三维数控气动左右弯管机气路控制

气路控制部分由气缸、储气筒、气路三连件、气动电控换向阀、速度控制阀、磁性开关、接头等气路元件组成;气缸包括摆臂夹紧气缸、靠模夹紧气缸、小车夹紧气缸、尾座抽芯气缸;用气动电控换向阀控制气缸的进气和排气,气量大小用速度控制阀进行调节,气缸行程由磁性开关通过PLC 发生联系并进行控制。

6 三维数控气动左右弯管机电气及控制系统简述

三维数控气动左右弯管机的电气控制系统由控制柜、操作台、走线盒等部分组成,数控系统采用工业控制计算机主板作为CNC 平台,该系统由国内某一数控系统经验丰富的公司开发,其适用性、操作性、可维护性、功能再开发性均较好。

7 三维数控气动左右弯管机左、右弯机型的转换

一个需弯曲加工的管件选择什么机型的弯管机是由该管件的形状决定的,在较复杂的多弯管件如同一管件既有左弯又有右弯的情况下,就涉及到左、右弯的转换问题。右弯机型的工作原理图如图6 所示。比较图1 和图6 可知,除机头端结构不同外,机身上的送料小车部分、抽芯部分等均相同。

图6 右弯型三维数控气动弯管机工作原理图

设基本型为左弯机型,左弯的圆模为第一层,靠模滑块支承在A 处,摆臂及夹模滑块支承也在A处,左弯时,按国家标准有关规定,实际弯曲的最大角度为180°(回弹除外,铜管回弹量极小)。左弯管时,靠模座不动,仍在A 处,摆臂机构随弯曲旋转轴,旋转180°到B 处(也可旋转规定范围内的任意角度θ 到C 处),松夹、送料,摆臂机构旋转回到原位(A 处),一弯工序完成[8]。

当需右弯时,主夹、辅夹全部松开,后退到位,小车将料前送一段距离,整个机头由伺服电机驱动在Z 轴方向下移一段距离。靠模部件旋转180°到B 处,摆臂部件也旋转180°到B 处,右弯的圆模为第二层,主夹模、辅夹模也设在第二层,机头上升并沿X轴移动到预定位置,整个机型就变成了右弯机型,能进行第二工序的右弯弯管。

8 总结

本三维数控气动左右弯管机,利用靠模部件体积小、回转半径小,以及铜管弯曲成形后回弹小的特点,并巧妙利用摆臂可自然回摆180°的特点,在采用一个机头、一个摆臂、一个靠模部件的情况下,即可实现在同一台机器上既能左弯又能右弯功能,而且结构简单,加工、装配、维修和操作都比较方便,制造成本也比较低,具有广阔的市场前景和社会效益。

[1]姚保富,王连硕.DB 系列CNC 数控弯管机介绍[J].锻压装备与制造技术,1994,29(5).

[2]巫祖德,李舜华,刘志祯,等.SW-114 数控弯管机[J].锻压装备与制造技术,1980,15(2).

[3]夏萼辉.W28K-76 型数控弯管机[J].锻压装备与制造技术,1996,31(6).

[4]唐长平.数控弯管机的研究与开发[D].合肥:合肥工业大学,2002.

[5]田 艺.STAR-03W 数控弯管机的设计研究[D].合肥:合肥工业大学,2008.

[6]卢 熹,孙庆鸿,孙序泉,等.CK1416 型数控车床床身结构动态分析[J].制造技术与机床,2003,(6).

[7]闻邦椿.机械设计手册(第5 版)[M].北京:机械工业出版社,2010.

[8]全国锻压机械标准化技术委员会.JB/T5761.1-1999 数控弯管机技术条件[S].北京:机械工业部标准化研究所出版社,1999.