旋风分离器内非轴对称旋转流场的测量

王江云,毛 羽,孟 文,张 果,王 娟

(中国石油大学 重质油国家重点实验室,北京 102249)

旋风分离器内非轴对称旋转流场的测量

王江云,毛 羽,孟 文,张 果,王 娟

(中国石油大学 重质油国家重点实验室,北京 102249)

采用相位多普勒分析仪研究了不同入口旋风分离器气相非轴对称流场。首先采用圆管层流实验验证测量系统的准确性,然后考察不同入口结构下直筒型旋风分离器内部流场的分布特点。实验测得的切向、轴向速度,湍流度分布与旋风分离器典型流场分布特点一致。对比3种入口结构旋风分离器测量结果发现,随着入口结构轴对称性逐渐增加,其内部流场分布的非轴对称性明显减小,旋转中心与旋风分离器几何结构中心之间的偏心距也明显减小,有利于提高旋风分离器的分离效率并降低因涡核摆动造成的摩擦阻力。合理地布置入口结构是抑制单入口旋风分离器非轴对称旋转流动,提高旋风分离器性能的有效手段之一。

旋风分离器;相位多普勒分析仪;入口;非轴对称旋转流场;湍流度

旋风分离器是气-固分离过程中应用最为广泛的除尘设备之一[1],目前其研究及应用已处于很高水平。但是,针对单入口形成的非轴对称旋转流动引发的涡核摆动、颗粒返混和分离效率下降[2]及进一步降低压降[3],以及FCC装置旋风分离器中因非轴对称旋转流动引起的排气管结焦[4-7]的问题仍未完全解决。虽然众多学者对于这一问题进行了研究,采用将排气管下口切口[8]、芯管偏置[9-10]、180°对称双入口、蜗螺形均流分配箱[11]等措施,取得了一定的效果,但在通过对旋风分离器内非轴对称强旋流流场测量来获悉其产生的机理,找出抑制非轴对称强旋流方法方面研究还较少。笔者采用相位多普勒分析仪(PDA)测量单直切式、单蜗壳式和双蜗壳式3种入口结构的直筒型旋风分离器内非轴对称强旋流流场,获得了全面的流场基础信息,并考察不同入口结构对旋风分离器内部流场非轴对称性的影响规律,以期为旋风分离器内抑制非轴对称强旋流的结构改进和优化提供理论指导。

1 实验部分

1.1 实验系统及测量方法

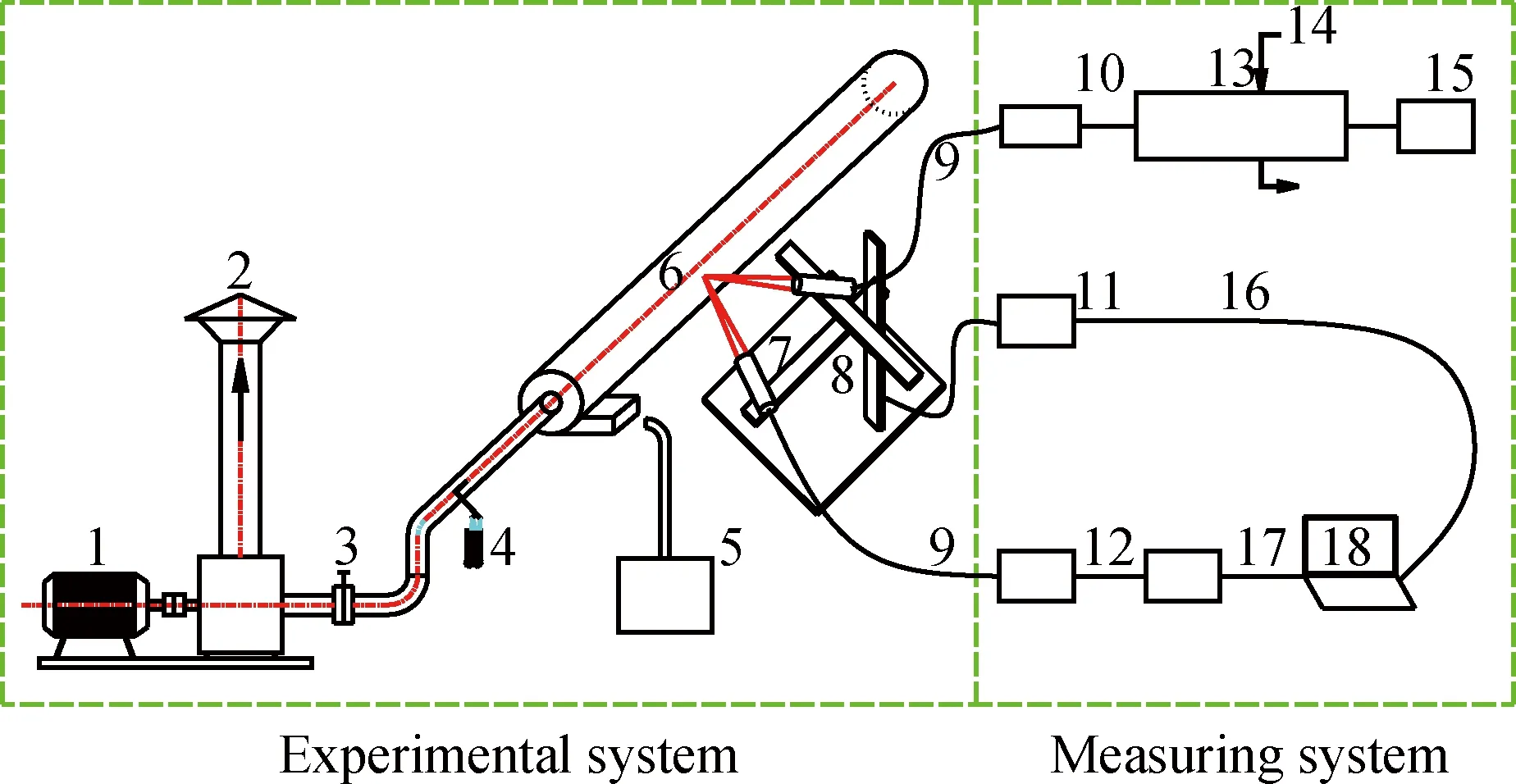

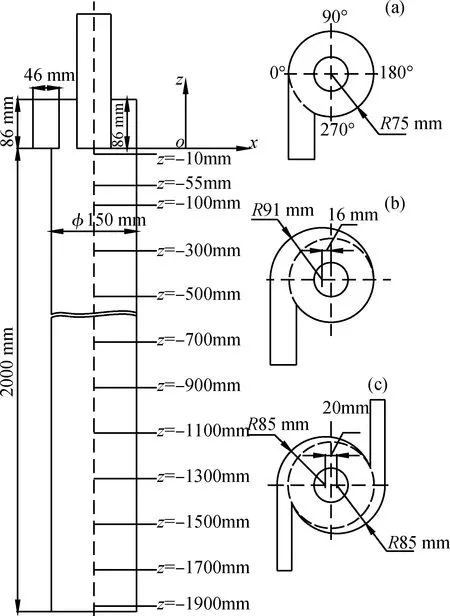

旋风分离器流场测量实验装置如图1所示,由实验系统和测量系统组成。负压吸风实验系统的风量由出口管路上的闸板阀与毕托管测量和控制。测量对象为直径150 mm直筒型旋风分离器,采用等面积的单切、单蜗和180°双蜗3种入口形式。在有机玻璃旋风分离器各测点上开有测试窗,并安装厚2 mm的光学玻璃,以减少对光路的干扰。旋风分离器结构示意图及流场测量点布置如图2所示。

图1 旋风分离器流场测量实验装置示意图

图2 旋风分离器结构示意图及流场测量点布置

流场测量系统采用丹麦Dantec公司研制的激光三维相位多普勒动态分析仪,示踪粒子系由LZL型粒子发生器产生的粒径约2 μm的丙二醇粒子。实验中每个测点取1000个样本点,根据测点处采集到的示踪颗粒有效样本点数来确定测量时限。

1.2 测量方法准确性验证

应用PDA系统测量气相流场时,因为气体分子的散射光非常弱,无法捕捉到足够强的多普勒信号,所以必须向流场中释放光学性能较好的示踪粒子。PDA测量得到的信息实际上来自示踪粒子,并用该粒子的运动表示流场中流体的运动。因此,示踪粒子的选择对测量精度具有较大的影响。同时,为了得到足够强的多普勒信号,反映流场的流动特性,保证实验前后数据的连贯性及安全性,要求示踪粒子应具有良好的球形度和折射率,较好的跟随性、化学性质稳定、清洁、无毒、无腐蚀和无磨蚀。综合考虑上述因素,选用丙二醇粒子。经实测LZL型粒子发生器产生的丙二醇粒子粒径为2 μm,光学效果较好。

1.2.1 示踪粒子跟随性验证

散射粒子在气相湍流中的跟随性可以微粒速度vp与气相速度vg的比值及相角之差Φ来表示[12],分别如式(1)和式(2)所示。

(1)

(2)

由式(1)和式(2)计算得vp/vg=0.996,Φ/w=2.5 μs。说明采用粒径为2 μm的丙二醇粒子作为示踪粒子时,测得的流速是真实流速的0.996倍,粒子脉动滞后于流体的时间为2.5 μs。丙二醇粒子具有较好的跟随性,可以作为PDA测试系统的示踪粒子。

1.2.2 PDA测量精度验证

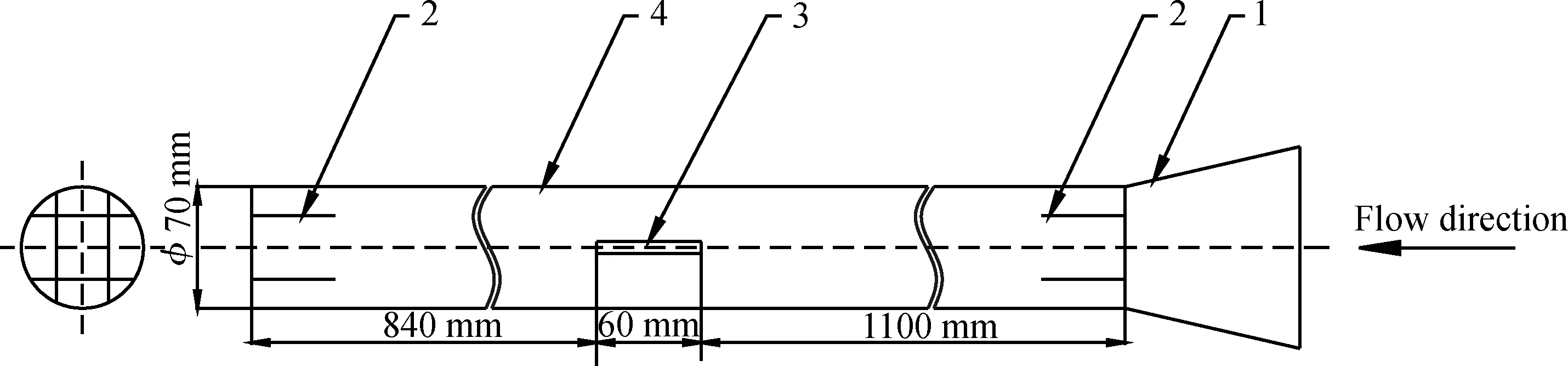

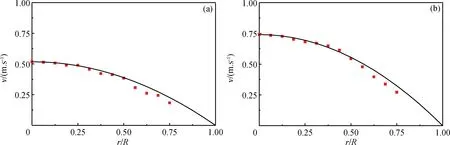

除示踪粒子的跟随性外,流场中的粒子浓度、光路布置以及光学参数也会影响PDA的测量精度。因此,在进行实验测量之前,利用简单圆管内的层流流动对PDA测试系统进行了准确性验证,实验装置如图3所示,实验结果示于图4。式(3)为圆管层流中速度的计算式。

从图4速度测量值与式(3)理论解的对比发现,实验测量值及变化趋势与理论解较为吻合,能够反映出圆管层流中速度的抛物线分布。说明笔者采用的测量方法具有很高的精度,可以用于旋风分离器内流场的实验研究。

(3)

图3 圆管验证实验装置示意图

图4 圆管验证实验的速度测量值与理论值

2 结果与讨论

2.1 旋风分离流场测量结果及分析

测量了单切、单蜗、180°双蜗入口的直筒型旋风分离器的气相流场。同时采用能准确预测强旋流流场的雷诺应力模型(RSM)[13-14]来验证测量数据的可靠性。

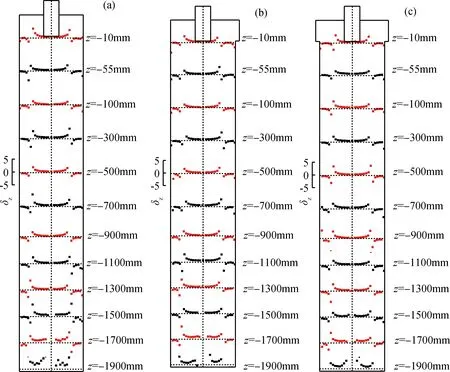

2.1.1 速度场

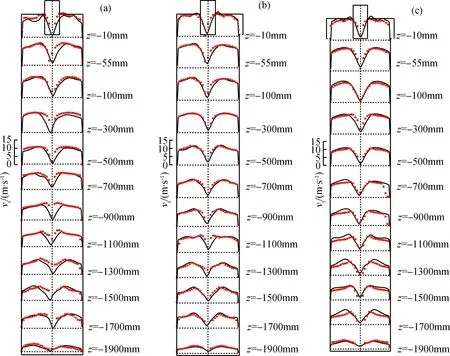

图5和图6分别为0°~180°截面不同入口旋风分离器内切向和轴向速度测量值与模拟值。从图5、图6可以看出,不同入口结构下,旋风分离器内部的速度分布均表现为内部准刚性涡、外部准自由涡、中心上行流、边壁下行流的双层强旋流结构,符合旋风分离器内切向速度与轴向速度典型的分布特点,精确的实测数据可以作为模型验证所需的基础数据。同时,切向和轴向速度随流动过程中能量耗散,沿轴向从上到下逐渐减小,底部截面上的切向速度峰值仅为顶部的1/3,且各截面实测值与模拟值吻合较好。

图5 旋风分离器内切向速度测量值与模拟值(0°~180°)

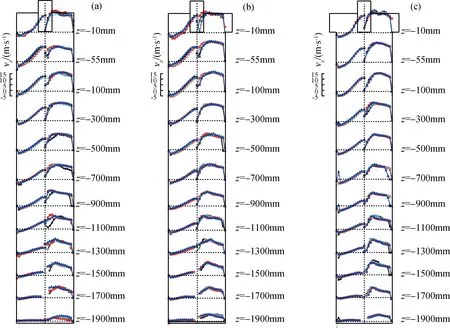

2.1.2 湍流度分析

PDA测量系统可以直接给出测点上瞬时湍流脉动速度的均方根值uRMS(可用式(4)表示),反映该点上湍流的脉动速度偏离时均速度的程度,也可定义为该点湍流运动的湍流度σ,即σ=uRMS。此外,将空间一点的湍流度σ与该点的时均速度ū相比,即为该点的相对湍流度δ(可用式(5)表示),即湍流度的大小表示脉动速度的大小,而相对湍流度则表示脉动速度占时均速度的比例。

(4)

(5)

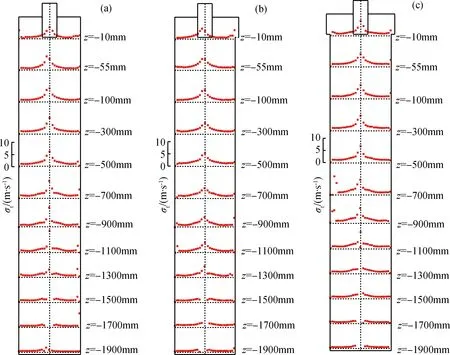

图7和图8分别为0°~180°截面上不同入口旋风分离器内切向湍流度和切向相对湍流度沿径向的分布。由图7、图8可见,切向湍流度与切向相对湍流度沿径向的分布曲线形态较相似,都被切向速度内外双涡结构的分界面分为2个区域。外部区域内,切向湍流度基本不随径向位置变化,分布平缓;切向相对湍流度会随径向向内缓慢减小,在最大切向速度处达到最小,但在器壁附近会出现突然增大的情况。内部区域的切向湍流度则随径向向内逐渐增大,在轴线附近出现最大值;切向相对湍流度沿径向向内迅速增大,在轴线附近甚至会出现无穷大的情况。说明旋风分离器内部旋转中心和几何中心不重合导致旋风分离器中心处切向速度脉动速度非常大,由相对湍流度说明中心处于极大值。

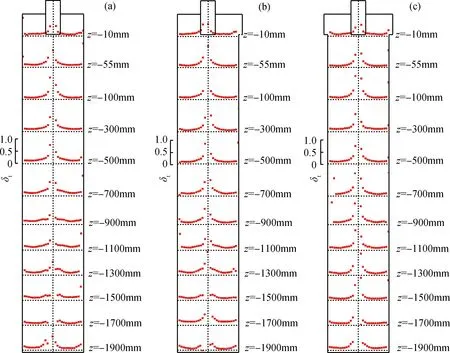

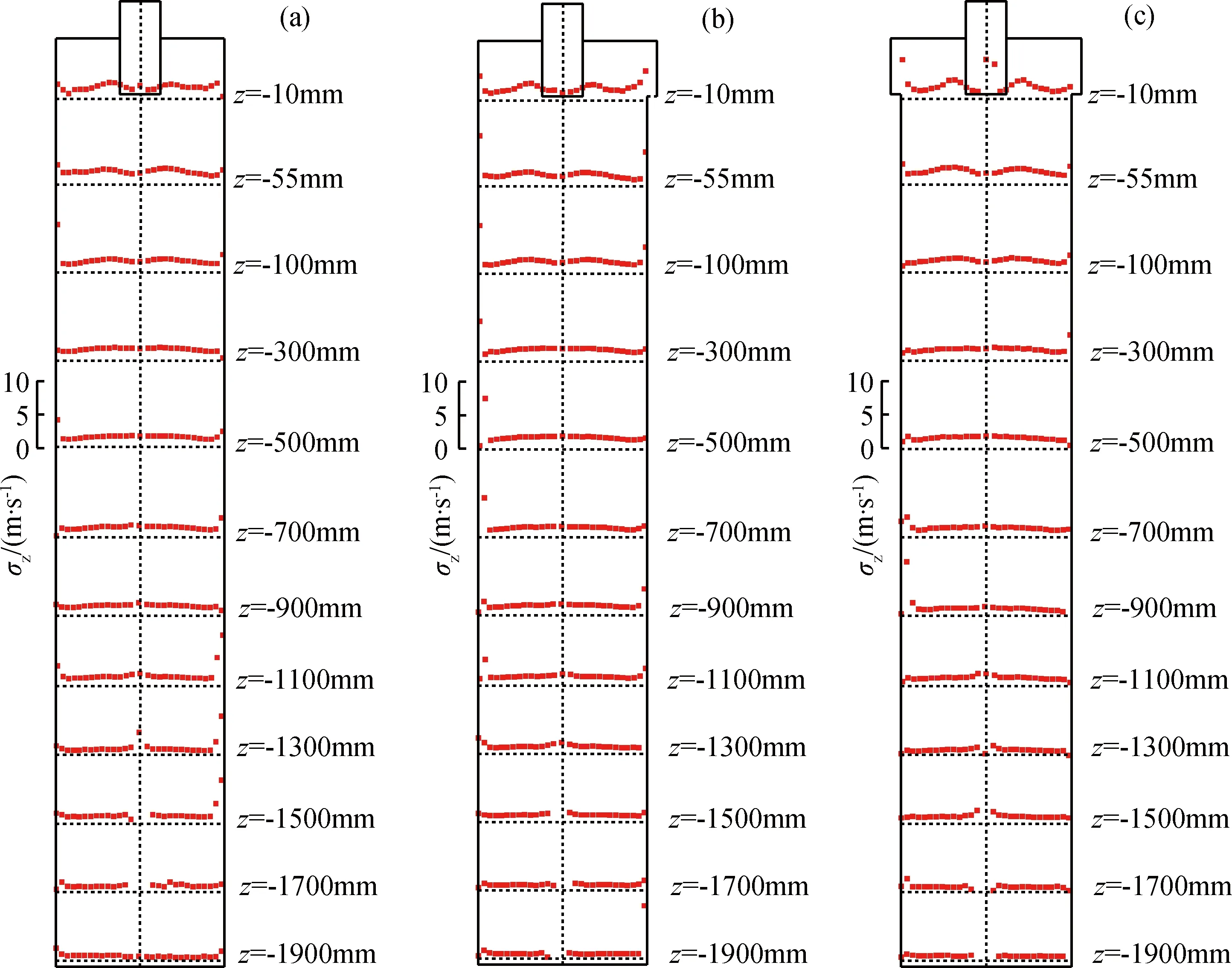

图9和图10分别为0°~180°截面上不同入口旋风分离器内轴向湍流度和轴向相对湍流度沿径向的分布。由图9、图10可见,轴向湍流度与轴向相对湍流度沿径向的分布曲线形态差异较大。轴向湍流度沿径向分布十分平缓,仅在排气管入口处相对旋风分离器中下部有较大的波动;而轴向相对湍流度的分布曲线则沿径向变化很大,在轴向速度零点处出现无穷大。从该点向外、内分别为下、上行流区域,下行流区相对湍流度为负值,向边壁先迅速减小,然后缓慢减小,靠近壁面又稍有增大。上行流区相对湍流度为正值,向中心先出现骤降,继续向内则变为缓慢减小,靠近轴线附近出现最小值。在上、下行流分界位置,轴向相对湍流度急剧增大,湍流脉动非常剧烈,湍动能消耗较大。

图7 不同入口旋风分离器内切向湍流度沿径向的分布(0°~180°)

图8 不同入口旋风分离器内切向相对湍流度沿径向的分布(0°~180°)

图9 不同入口旋风分离器内轴向湍流度沿径向的分布(0°~180°)

图10 不同入口旋风分离器内轴向相对湍流度沿径向的分布(0°~180°)

2.2 旋风分离流场非轴对称分析

2.2.1 速度分布分析

通过对不同入口形式旋风分离器内切向和轴向速度测量值对比分析发现,各轴向位置上,切向和轴向速度均有一定的非轴对称性,前者的非轴对称性主要体现在对称两侧最大切向速度的大小和位置的差别,后者的非轴对称性主要体现在最大上行速度是否在旋风分离器轴线上,对称两侧上、下行流分界点位置的差别。其中单直切式旋风分离器的流场非轴对称性最为明显,单蜗壳式居中,双蜗壳式非轴对称性最小,基本呈轴对称分布,说明入口结构对称性有助于抑制流场的非轴对称性。

图11为旋风分离器切向速度与轴向速度非轴对称性沿周向的分布。由图11可见,各旋风分离器的流场分布均具有非轴对称性,且随周向不同而变化;排气管入口处轴对称性最差,沿轴向远离排气管入口方向轴对称性逐渐变好。由于不对称入口结构形成的旋转中心和几何中心的不重合,进而造成气流进入旋风分离器后在环形空间形成不对称的旋转运动,排气管入口处受环形空间非轴对称流动的影响最大,故非轴对称性明显;随着气流向下流动,轴对称的圆柱型约束空间减弱了非轴对称的旋转运动。总体来说,单直切式旋风分离器非轴对称性最为明显,单蜗壳式非轴对称性有所减小,双蜗壳式轴对称性最好。

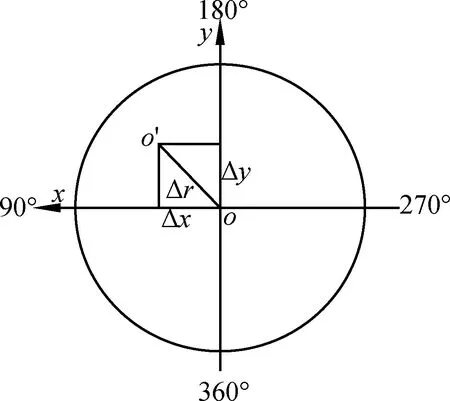

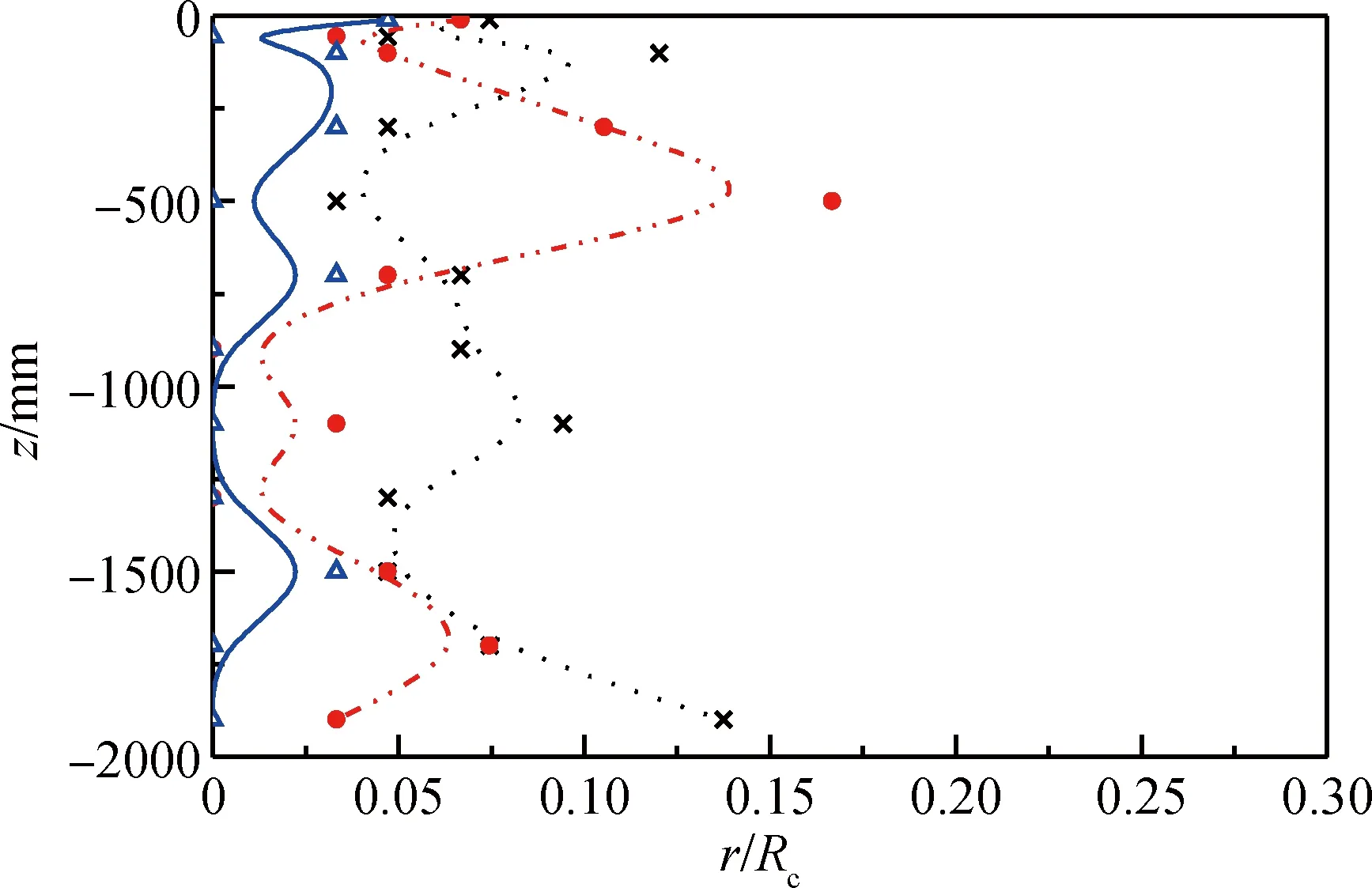

2.2.2 旋转中心偏离性分析

图11 旋风分离器内切向速度与轴向速度非轴对称性沿周向的分布(0°~180°)

图12 偏心距方向示意图

通过对3种入口结构直筒型旋风分离器内流场的测量及非轴对称性分析发现,单切入口结构直筒型旋风分离器流场的非轴对称性表现最强,双蜗最弱,单蜗居中,入口的对称性进气结构对旋风分离器内流场的非轴对称性影响较大。因此,通过合理地布置旋风分离器入口结构,优化进气轴对称性,有助于抑制旋风分离器内部的非轴对称性强旋流动,尤其对于只能使用单入口形式旋风分离器的场合,改善进气结构的轴对称性是提高分离效率,降低压降,开发高效、低阻、大处理旋风分离器的有效措施之一。

图13 不同入口旋风分离器旋转中心偏心距的轴向分布

3 结 论

(1) 采用PDA对圆管内层流流动进行了流场测量,测量结果与理论值相吻合,说明所采用的示踪粒子及测量方法具有较高的精度,可以用于旋风分离器内流场的测量。

(2) 对3种入口结构的直筒型旋风分离器内气相流场测量的结果表明, 3种入口结构旋风分离器内的流场均表现出旋风分离器内典型双层旋流结构(内刚性涡和外准自由涡)的基本流动特征。

(3) 3种入口结构的旋风分离器均存在旋转中心与几何结构中心不重合的现象,随着入口结构轴对称性逐渐增加,其内部流场分布的非轴对称性明显减小,气流旋转中心与旋风分离器几何结构中心之间的偏心距也明显减小。因此,合理地布置旋风分离器入口结构,增加单入口旋风分离器入口轴对称性是提高旋风分离器性能的有效手段之一。

符号说明:

a,b,c——BBO方程系数;

dp——微粒粒径,m;

N——测量采样数;

Q——风量,m3/h;

R,Rc——分别为测试圆管半径、旋分器筒体半径,mm;

r——径向位置,mm;

Δr——旋转中心在径向坐标上的偏移量,mm;

vt,vz——分别为切向、轴向的测量速度,m/s;

ui——测量样本的瞬时速度,m/s;

u′——测量样本的脉动速度,m/s;

uRMS——湍流脉动速度的均方根值,m/s;

vp,vg——分别为微粒、气相的速度,m/s;

v——测试圆管气相的速度,m/s;

w——湍流脉动角频率,kHz;

Δx,Δy——分别为旋转中心在x、y坐标上的偏移量,mm;

z——轴向坐标,mm;

Φ——相角之差,rad;

ρp,ρg——分别为颗粒和气相的密度,kg/m3;

σ,σt,σz——分别为湍流度和切向、轴向湍流度,m/s;

δ,δt,δz——分别为相对湍流度和切向、轴向相对湍流度。

[1] 岑可法,倪明江, 严建华. 气固分离理论及技术[M].杭州:浙江大学出版社. 1999:339-340.

[2] 吴小林,姬忠礼, 田彦辉,等. PV 型旋风分离器的内流场的试验研究[J].石油学报 (石油加工),1997,13(3):93-99. (WU Xiaolin,JI Zhongli,TIAN Yanhui,et al. Experimental study on flow field of PV type cyclone separator [J].Acta Petroleum Sinica (Petroleum Processing Section),1997,13(3):93-99.)

[3] CHEN Jianyi, SHI Mingxian. A universal model to calculate cyclone pressure drop [J].Powder Technology,2007,171(3):184-191.

[4] 宋健斐,魏耀东, 高金森,等. 催化裂化装置沉降器内结焦物的基本特性及油气流动对结焦形成过程的影响[J].石油学报 (石油加工),2008,24(1):9-14. (SONG Jianfei,WEI Yaodong,GAO Jinsen,et al. Characteristics of coke in FCC disengager and effect of oil gas flow on coke formation process [J].Acta Petroleum Sinica (Petroleum Processing Section),2008,24(1): 9-14.)

[5] 魏耀东,张锴, 时铭显. 催化裂化装置沉降器顶旋升气管外壁结焦过程的分析[J].石油炼制与化工,2004,35(11):56-59. (WEI Yaodong,ZHANG Kai,SHI Mingxian. Analysis of coking course on the exit-tube external wall of cyclone in FCC Disengager [J].Petroleum Processing and Petrochemicals,2004,35(11):56-59.)

[6] 魏耀东,燕辉, 时铭显. 重油催化裂化装置沉降器顶旋风分离器升气管外壁结焦原因的流动分析[J].石油炼制与化工,2000,31(12):33-36. (WEI Yaodong,YAN Hui,SHI Mingxian. Flow analysis of coking on the riser external wall of cyclone separator in the disengager of heavy oil catalytic cracker [J].Petroleum Processing and Petrochemicals,2000,31(12):33-36.)

[7] 魏耀东,宋健斐, 张锴,等. 催化裂化装置沉降器内结焦的微观结构及其生长过程的分析[J].燃料化学学报,2005,33(4):445-449. (WEI Yaodong,SONG Jianfei,ZHANG Kai,et al. Analysis of microstructures of coke and coking mechanism in the reactors of fluid catalytic cracking units [J].Journal of Fuel Chemistry and Technology,2005,33(4):445-449.)

[8] 孙国刚,李双全, 时铭显. PX型高效旋风分离器的研究开发[J].炼油技术与工程,2006,36(6):30-34. (SUN Guogang,LI Shuangquan,SHI Mingxian. Development of PX type high-efficiency cyclone [J].Petroleum Refinery Engineering,2006,36(6):30-34.)

[9] 张定坤,李军. 排气管偏置式旋风分离器的工作特性研究[J].锅炉技术,2005,36(5):28-31. (ZHANG Dingkun,LI Jun. A research on the operation efficiency of a cyclone separator with eccentric exit tube [J].Boiler Technology,2005,36(5):28-31.)

[10] 彭雷,李军, 王国鸿. 排气管偏置对CFB锅炉旋风分离器性能的影响[J].热能动力工程,2004,19(2):153-157. (PENG Lei,LI Jun,WANG Guohong. A research on the operation efficiency of a cyclone separator with eccentric exit tube [J].Journal of Engineering for Thermal Energy and Power,2004,19(2):153-157.)

[11] 谭岳云. 一种新型旋风分离器——均匀料流旋风分离器[J].铸造设备研究,2005,(5):10-14. (TAN Yueyun. A novel equi-fluid cyclone-separator [J].Research Studies on Foundry Equipment,2005,(5):10-14.)

[12] 舒玮. 湍流中散射粒子的跟随性[J].天津大学学报,1980,(1):75-83. (SHU Wei. Following behaviors of scattered particles tracers in turbulent [J].Journal of Tianjin University,1980,(1):75-83.)

[13] 毛羽,庞磊, 王小伟,等. 旋风分离器内三维紊流场的数值模拟[J].石油炼制与化工,2002,33(2):1-6. (MAO Yu,PANG Lei,WANG Xiaowei,et al. Numerical modeling of three-dimension turbulent field in cyclone separator [J].Petroleum Processing and Petrochemical,2002,33(2):1-6.)

[14] 吴小林,申屠进华, 姬忠礼. PV 型旋风分离器内三维流场的数值模拟[J].石油学报 (石油加工),2003,19(5):74-79. (WU Xiaolin,SHENTU Jinhua,JI Zhongli. Numerical simulation of three-dimension flow field in a PV type cyclone [J].Acta Petroleum Sinica (Petroleum Processing Section),2003,19(5):74-79.)

Experimental Measurement of Non-axisymmetric Rotating Flow Field in Cyclone Separator

WANG Jiangyun, MAO Yu, MENG Wen, ZHANG Guo, WANG Juan

(StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Beijing102249,China)

The non-axisymmetric rotating flow field in cyclone with different inlet structures was studied by phase Doppler analyzer. The accuracy of the measurement system was verified by circular tube laminar flow experiment, and then the internal flow field distribution in cyclone tube with different inlet structures was researched. The measured results showed a good agreement with the typical cyclone flow filed distribution. The non-axisymmetry of the internal flow field obviously decreased with the increasingly axial symmetry of inlet structure by compared with the measured results of three inlet structures. And the eccentric distance between the swirl flow center and the geometric center also reduced, contributing to improve the collection efficiency and reduce frictional resistance induced by vortex core oscillating. Therefore, reasonable arranging inlet structure is obviously one effective method to restrain the non-axisymmetric rotating flow in single inlet cyclone separator and to improve the performance of cyclone separator.

cyclone separator; phase Doppler analyzer; inlet; non-axisymmetric rotating flow field; turbulent intensity

2014-04-18

国家自然科学基金项目(21106181)、中国石油大学(北京)科研基金项目 (KYJJ2012-03-15)资助

王江云,男,助理研究员,博士,从事多相流动与分离、腐蚀及燃烧过程的数值模拟与实验研究;E-mail:wangjy@cup.edu.cn

毛羽,男,教授,博士,从事多相流动及燃烧、气固分离及液体雾化技术、化工过程装备优化等方面的研究;Tel:010-89733293; E-mail:maoyu@cup.edu.cn

1001-8719(2015)04-0920-10

TE624

A

10.3969/j.issn.1001-8719.2015.04.013