加氢裂化装置减压塔底高温油泵机械密封的选用

赵腾飞

(中国石化上海石油化工股份有限公司芳烃部,上海200540)

加氢裂化装置减压塔底高温油泵机械密封的选用

赵腾飞

(中国石化上海石油化工股份有限公司芳烃部,上海200540)

自2011年以来,在中国石油化工集团公司范围内发生多起因高温油泵机械密封泄漏引起的火灾事故,而正确合理地选择机械密封会有效延长设备的运行时间,进而提高生产装置的运行稳定性。文章介绍了减压塔底高温油泵机械密封的选用方法,从机械密封的形式、布置方式、密封材质和冲洗方案等方面选出适合此台机泵要求的机械密封,使其寿命达到美国石油协会(API)682要求。

高温油泵 机械密封 选型

中国石化上海石油化工股份有限公司芳烃部(以下简称芳烃部)加氢裂化装置运行近30年,工况已较原设计改变很多,减压塔底高温油泵机械密封泄漏较多、检修频繁,运行时间远低于正常的25 000 h,不仅给生产带来波动,泄漏的物料也极易引发火灾事故。根据中石化炼[2011]616号文规定,单密封的高温油泵已不符合要求,因此对此泵机械密封的改造刻不容缓。

1 机泵改造前运行概况

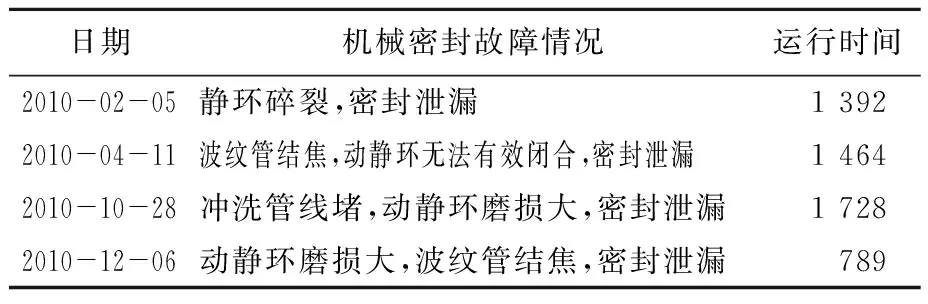

减压塔底高温油泵是加氢裂化装置减压塔底重沸炉进料泵,其位号为GA-122A,具有以下特点:介质温度高,介质温度超过200 ℃就认为是高温泵,而减压塔底高温油泵进口温度超过360 ℃;介质黏度大,塔底产生积淀颗粒,易进入泵体。泵具体性能参数见表1,泵的机械密封改造前故障情况见表2。

表1 泵的性能参数

表2 机械密封改造前故障情况 h

2 泵用机械密封的选择

根据美国石油协会(API)682—2004标准,泵用机械密封选择主要包含4个方面内容:密封型式、布置方式、密封材料和密封冲洗方案。

2.1 密封型式的选择

API682—2004规定的3种密封型式为[1]:

—A型密封为平衡型、内装式、集装式、多弹簧、止推环式、补偿装置旋转式密封,辅助密封件为弹性“O”型圈;

—B型密封为平衡型、内装式、集装式、无止推环式(而是采用波纹管结构)、补偿装置旋转式密封,辅助密封件为弹性“O”型圈;

—C型密封为平衡型、内装式、集装式、无止推环式(而是金属波纹管结构)、补偿装置为固定式,辅助密封件为柔性石墨。

3种密封型式均为平衡型、内装式、集装式,这是针对密封泄漏提出的高要求,因为从计算及实际使用经验来看,这类型式密封泄漏量都要小。实际使用经验见表3[2]。

表3 某密封厂家测试机械密封不同型式泄漏量数据

2.1.1 推环式与波纹管式的选择

推环式机械密封有补偿辅助密封圈,如有沉淀颗粒容易使其失去浮动能力。波纹管机械密封的浮动性由波纹管提供,在轴向和倾斜方向都有很好的浮动性,从而保证端面的可靠贴合,同时波纹管机械密封没有补偿辅助密封圈,因而可以降低补偿机构的摩擦阻力,使密封可靠性也得到提高。本台机泵介质温度高、黏度大,易结焦,容易产生沉淀颗粒,如果选择推环式机械密封容易堵塞使其丧失补偿余量,因而选择波纹管式机械密封,可选择B型或C型。

2.1.2 补偿装置静止与旋转式的选择

旋转式机械密封径向尺寸小、安装方便,一般情况下可以采用,但补偿机构旋转时易产生质量不平衡,同时消耗搅拌功率,更易于振动,不适合高速转动的情况。静止式波纹管结构可以克服轴和密封端盖倾斜的问题,波纹管可以浮动而改变其固定位置,以保证与旋转端面的良好配合。而且A型和B型密封的使用温度不大于176℃(350℉),这样就排除了B型机械密封。综上所述,本套机械密封适合选择C型。

2.2 密封布置方式的选择

API682—2004标准同样规定了3种密封布置方式[3]:

布置方式1,每套集装式密封中有一对密封端面;

布置方式2,每套集装式密封中有两对密封端面,且两对密封端面之间的压力低于被密封介质的压力;

布置方式3,每套集装式密封中有两对密封端面,且阻封流体由外部引入,其压力高于被密封介质的压力。

单端面密封是目前采用的,已不能满足密封泄漏要求,因此选择双端面密封。布置方式2其实就是无压双重密封,布置方式3则有压双重密封。无压双重密封密封腔内的缓冲液不加压,工艺介质对内侧密封起到润滑作用;有压双重机械密封密封腔内通入比介质压力高0.05~0.15 MPa的隔离液,起封堵、润滑等作用。本台机泵介质是减压塔底油,介质本身黏度大、有杂质,不适合起润滑密封作用,因此应选择有压的双端面密封,选择布置方式3。

两组密封端面的机械密封又可分为“面对面”、“背靠背”、“面对背”(串联)等型式,其中串联机械密封可使密封腔压力逐级降低,介质不外漏。因此选择“面对背”式的串联机械密封较为合适。

2.3 密封材料的选择

正确选择密封材料对提高密封可靠性,延长使用寿命和降低成本起着重要的作用。

2.3.1 摩擦副组对材料的选择

根据API682—2004标准6.1.6.2.4规定:介质含有颗粒、高黏度和高压工况下的密封可能需要硬对硬的密封面材料。除非另有指定,主密封环和副密封环材料都应是碳化硅。

2.3.2 辅助密封圈材料的选择

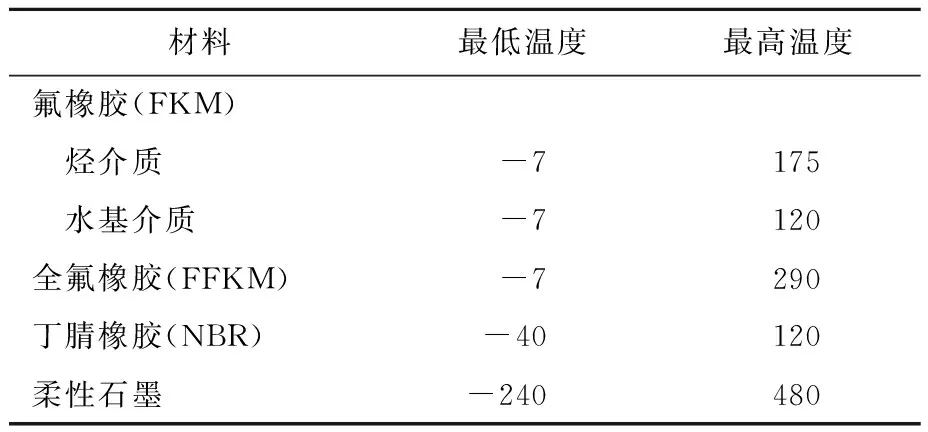

根据选择的C型密封,及API682标准附录B.5(见表4)静环及动环密封圈均采用柔性石墨。

表4 辅助密封材料典型温度导则 ℃

2.3.3 弹性原件材料的选择

根据API682—2004标准6.1.6.6的规定, C型密封的金属波纹管材料应使用合金718,因科镍尔718耐高温,耐腐蚀而且弹性好是机械密封中金属波纹管最常用的材料。同时介质温度为360 ℃,因此也不能选择适用范围低于315 ℃的AM-350。

2.3.4 结构件材料的选择

选择结构件材料时应主要考虑强度及耐蚀性。一般情况下选择1Cr13、2Cr13、0Cr18Ni9、1Cr18Ni9Ti等,考虑到介质不具腐蚀性,选择了0Cr18Ni9作为泵送环、传动环、螺钉等的材质。

2.4 冲洗方案的确定

冷却冲洗是机械密封系统的主要功能之一,可以达到隔离介质、冷却和改善润滑的目的,以保证机械密封正常运转[4]。当介质温度大于80 ℃时,机械密封就应采取冷却措施。

根据冲洗液的来源,冲洗可分为自冲洗和外冲洗两大类。按照前面所选择的B型、布置方式3串联机械密封,本套机械密封应有两套冲洗方案,而本台泵介质不适合作为冲洗液使用,因此两套冲洗方案都选用外冲洗。

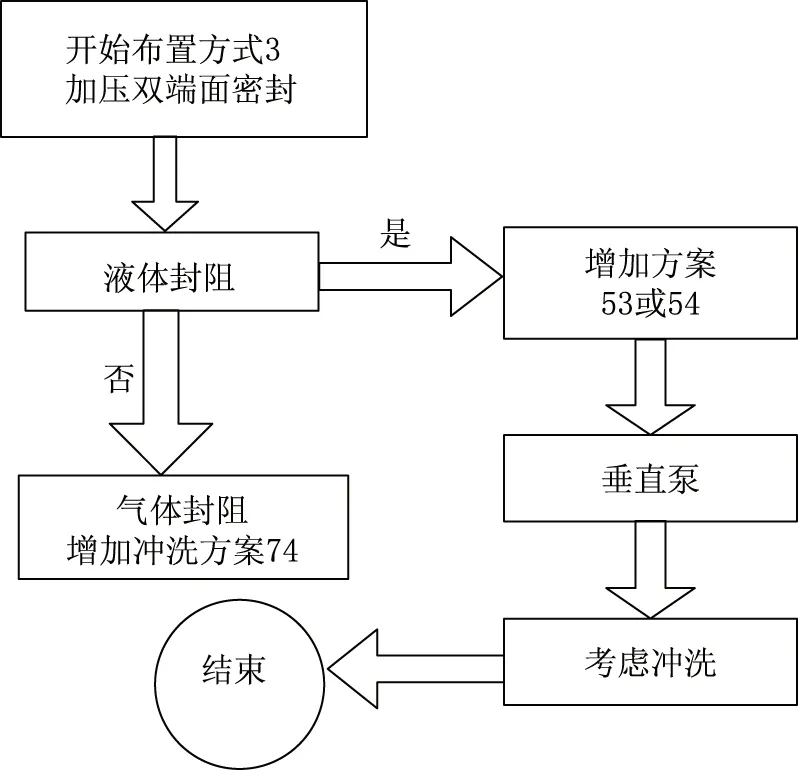

根据API682—2004标准附录A 第7表,推荐的密封布置方式选择过程(非烃类物质),截取部分见图1。

图1 推荐的密封布置方式选择过程(部分)

本台机泵为卧式高温油泵,密封腔需要冲洗、冷却,因此选用液体阻封;输送流体具有磨蚀性颗粒,要选择冲洗方案32;通过前面选择加压双端面密封选择53A,因此密封冲洗方案选择Plan32+53A。

3 结语

通过密封型式等4个方面选出的机械密封适合目前的机泵工况,机械密封已使用18 000 h未发生密封损坏、泄漏量超标现象,证明本次改造选型也是成功的。根据本次选型经验,建议对200 ℃以上的高温油泵机械密封选型重点考虑以下几方面:选择可靠的双密封型式;选择可靠的摩擦副、弹性件及结构件材料;根据泵型选用适合的双冲洗方案。

[1] 郝木明.机械密封技术及应用[M].北京:中国石化出版社,2010:171.

[2] 杨愉, 黄泽沛.泵用机械密封的选型要求[J].流体机械, 1997,25(2): 36-40.

[3] 陈伟.机泵选用[M].北京:化学工业出版社,2009:28-29.

[4] 郝木明.机械密封技术及应用[M].北京:中国石化出版社,2010:140.

SK高等有限公司完成韩国PDH装置建设

高等石化公司与韩国SK燃气公司组建的合资企业SK高等有限公司位于韩国蔚山的一套丙烷脱氢(PDH)装置提前一个月完成机械工程建设,该装置的丙烯产能为600 kt/a,采用Lummus的“Catofin”脱氢工艺技术,预定2016年第一季度试运行,同年正式进行工业化生产。

(中国石化有机原料科技情报中心站供稿)

Selection of the Mechanical Seal for Heat Pump at Bottom of Hydrocracking Unit Vacuum Tower

Zhao Tengfei

(AromaticsDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

Since 2011, several fire accidents occurred within China Petrochemical Corporation caused by leakage of mechanical seal of heat pump. Proper and rational selection of mechanical seal could effectively extend the service time of equipment, and thereby increase the operational stability of the production plant. The selection methodsfor mechanical seal of vacuum towerheat pump were introduced in terms of form,layout, sealing material and flushing programs so as to select the mechanical seal fitting the pump best, and thereby make its service life meeting the requirements of the American Petroleum Institute (API) 682.

heat pump, mechanical seal, selection

2015-08-24。

赵腾飞,男,1986年出生,2009年毕业于北京石油化工学院自动化专业,工程师,主要从事转动设备管理工作。

1674-1099 (2015)06-0034-03

TE974

A