燃料电池气体扩散层制备工艺的优化及其应用

郑 帅,郭锺然,蒋泽琦,赵天天,林 瑞

(1.同济大学新能源汽车工程中心,上海201804;2.同济大学汽车学院,上海201804;3.同济大学材料科学与工程学院,上海201804)

燃料电池气体扩散层制备工艺的优化及其应用

郑 帅1,2,3,郭锺然1,2,蒋泽琦1,2,赵天天1,2,林 瑞1,2

(1.同济大学新能源汽车工程中心,上海201804;2.同济大学汽车学院,上海201804;3.同济大学材料科学与工程学院,上海201804)

基于丝网印刷工艺,通过连续印刷、340℃焙烧(方法一),间隔印刷、340℃焙烧(方法二),间隔印刷、280和340℃分段焙烧(方法三)三种不同的方法制备燃料电池气体扩散层(GDL)。采用扫描电子显微镜(SEM)技术对三种GDL的表面形貌进行表征;利用四探针测试仪测试三种GDL的电阻率;借助比表面积及孔隙分析仪对三种GDL的BET比表面积和孔容进行测试。将制备的三种GDL分别应用于燃料电池测试,发现基于方法三制备的GDL的PEMFC单电池性能最好。实验结果表明:采用间隔印刷和分段焙烧(280和340℃焙烧)可以优化GDL表面结构、增加GDL的比表面积和孔容、降低GDL的电阻率;应用于PEMFC中,可以提高电池的极化性能。

燃料电池;气体扩散层;制备工艺优化;电阻率;BET比表面积

质子交换膜燃料电池(proton exchange membrane fuel cell, PEMFC)的核心部件是膜电极(membrane electrolyte assembly,MEA),它由气体扩散层(gas diffusion layer,GDL)、催化层和质子交换膜通过热压工艺制备而成。其中,气体扩散层由导电的多孔材料组成,起到支撑催化层、收集电流、传导气体和排除产物水等多重作用,实现反应气体和产物水在流场和催化层之间的再分配,是影响电极性能的关键部件之一[1]。一般认为气体扩散层可以分成基底层(支撑层)和微孔层两部分。理想的气体扩散层电极结构,一方面要有良好的气体通透性,以满足电极极大功率工作时气体反应物供应;另一方面要有良好的多孔体系,并且能够形成足够多的三相界面,提高气体扩散电极将化学能转化为电能的能力。通过提高气体扩散电极的有效孔隙结构来增加电化学反应场所,成为提高电极性能的手段之一[2]。

气体扩散层的性能除了与所选用的基底材料的种类[3]、碳粉的担载量[4-9]、聚四氟乙烯(polytetrafluoroethylene,PTFE)[10-12]的含量等因素有关,还与制备工艺密切相关。气体扩散层的制备工艺包括基底层的憎水处理和微孔层的制备。徐海峰等[13]认为:将浸渍过PTFE的碳纸,置于350~360℃的烘箱里焙烧即可实现基底层的憎水处理,然后在350~360℃的马弗炉中焙烧。而任俊霞[14]则认为只需要将浸渍过PTFE的碳纸自然晾干,然后分两段温度焙烧,第一步升温至160℃恒温15 min,然后升温至340℃维持30 min。E.Antolini和R.R.Passos等[5]认为第一段焙烧温度为280℃,第二段温度为340℃。虽然经过多年的研究,目前成熟应用于燃料电池上的气体扩散层具有较高的导电性和较强的抗电腐蚀性能,且成本较低,但是对其微观结构的控制仍是比较大的难点。

本文基于丝网印刷法,分别采用连续印刷、340℃焙烧(方法一)和间隔印刷、340℃焙烧(方法二)以及间隔印刷、280和340℃分段焙烧(方法三)三种不同的方法,以优化GDL的制备工艺。借助扫描电子显微镜(SEM)对制备的GDL的表面形貌进行研究,利用四探针测试仪测试GDL的电阻率,使用比表面积及孔隙分析仪测试GDL的比表面积和孔容,并对基于制备的GDL的PEMFC单电池进行性能表征。

1 实验

1.1 气体扩散层的制备

微孔层浆料的配制:用体积比为2∶2∶1的水、丙三醇和异丙醇的混合物作为溶剂,将XC-72碳粉与PTFE乳液按质量比为7∶3的比例混和,用磁力搅拌机搅拌0.5 h,超声波震荡2 h,分散乳化均质机均匀搅拌0.5 h,使其形成混合均匀的糊状浆料。

本研究分两步来制备气体扩散层。首先将碳纸等基底材料均匀地浸入10%(质量分数)的PTFE乳液中30 min,再置于100℃的烘箱内30 min,对其进行憎水处理。然后,分别采用连续印刷、间隔印刷两种方法,通过8次印刷将浆料涂刷到经憎水处理过的基底层。间隔印刷是指每刷2次,把碳纸放进100℃的烘箱中烘5 min,一共烘4次;连续印刷是指刷完8次后再把碳纸放进100℃的烘箱中烘20 min。最后,分别采用单段焙烧(在340℃的马弗炉中焙烧2 h)和分段焙烧(先在280℃的马弗炉中焙烧0.5 h,然后升温至340℃,继续焙烧1.5 h)。

通过上述方法,得到在连续印刷、340℃焙烧和间隔印刷、340℃焙烧以及间隔印刷、280和340℃分段焙烧三种不同条件下制备的气体扩散层。

1.2 气体扩散层的表征及测试

1.2.1 SEM表征

通过JSM-6460型扫描电子显微镜观察微孔层的表面形貌。在电压为2.2 keV、电流为5 mA/min的条件下,在GDL样品表面镀一层金膜。SEM采用二次电子探测模式,工作电压为20 keV。

1.2.2 单电池性能测试

膜电极(MEA)的制备:将一定量40%(质量分数)的Pt/C电催化剂、去离子水、异丙醇混合。超声振荡15 min,再加入一定量的5%Nafion溶液,继续超声振荡15 min。当超声成墨水状后,再用自行改装设计的喷涂机将其均匀地喷涂在Nafion212膜上,制成MEA。阴、阳极催化层中Pt载量都为0.4 mg/cm2。

将制备好的膜电极组件与整平好的气体扩散层结合并组装成单电池。用单电池测试平台进行单电池性能测试。测试条件:单电池有效活性面积为50 cm2,阴极和阳极的压力均为0.6×105Pa,相对湿度均为100%,电池工作温度为80℃。制备的电极经活化后,进行极化曲线测试。各测量点稳定2 min后,以1 min为间隔记录数据,绘出极化曲线图。

1.2.3 电阻率测试

用ST-2258A型多功能数字式四探针测试仪测电阻率。先测扩散层样品厚度:使用测厚仪测量扩散层的厚度。每一个样品测10个点,取平均值作为样品厚度d(mm)。

取矩形扩散层样品,并计算样品的面积S(cm2)。然后利用公式K=S/d(其中K是修正参数)计算出K(cm)。把K值输入到四探针测试仪中,控制电阻率测试台的压力为14.7×104Pa。记录样品的电阻率值,每个样品测3次,取平均值ρ(mΩ·cm)。

1.2.4 BET比表面积和孔容的测试

用比表面及孔隙分析仪测比表面积和孔容。先称取0.1 g左右的GDL,将其剪成均匀的碎片。然后对GDL样品进行单点BET比表面积和孔容的测试,其中用高纯N2作为填充气体。

2 结果与讨论

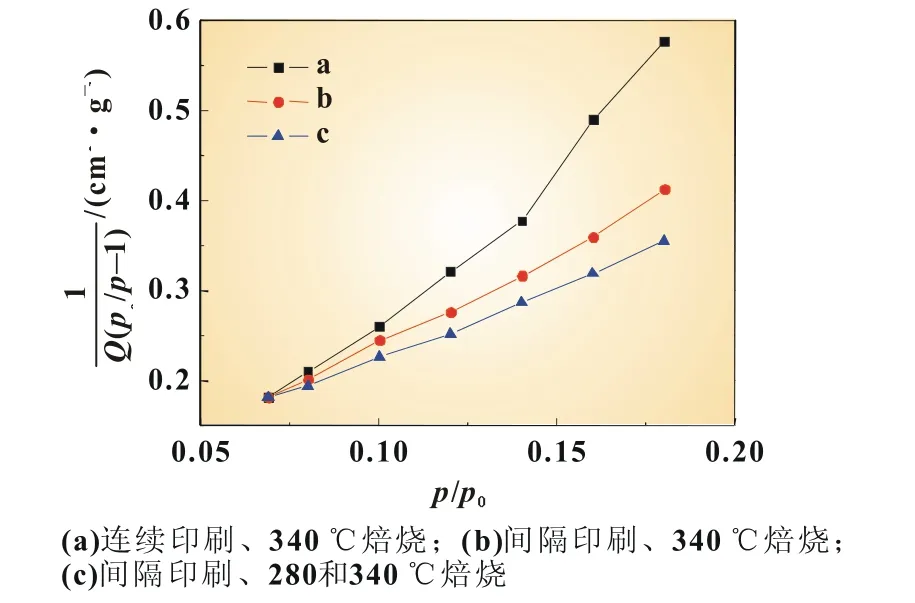

2.1 三种不同工艺制备的GDL的表面形貌比较

电极阴极的氧化还原反应是整个电极反应的控制步骤。反应气体在扩散层中的传递方式主要是扩散,扩散层总孔体积增加能为气体扩散提供更多的通道,加强传质,高电流密度区的电极性能也会相应提高[9]。同时,在电池工作过程中,气体扩散层同时为反应气体和产物水的传输提供通道。碳粉颗粒在基底层分布不均匀会影响反应气体传输的连续性和均匀性,而且使扩散层与催化层的接触电阻增大,增加欧姆损耗,使得电池在高电流密度区的极化性能降低。因此,借助SEM对GDL样品的表面形貌进行表征,观察GDL的孔隙结构和表面碳粉颗粒的分布情况。

图1中,(a)(b)(c)是由不同工艺制备的GDL样品在放大100倍时的表面形貌SEM照片,(d)(e)(f)是放大500倍时的表面形貌SEM照片。从碳粉颗粒在扩散层表面分布的均匀性来看,图(b)和图(c)显著优于图(a)。这种分布的不均匀性,可能会导致采用方法一制备的扩散层和催化层的接触面积相对较小,接触电阻相对较大,欧姆损耗严重,从而单电池极化性能较差。对比图(e)和图(f),可以明显地看出图(f)中的扩散层表面更加疏松,具有更加丰富的孔隙结构。这是因为图(f)中的GDL在280℃焙烧的阶段,残余的溶剂(丙三醇、异丙醇和去离子的混合物)大量蒸发[15],而GDL中的PTFE只有在340℃焙烧的阶段,才能熔融并在大孔的壁上生成憎水的纤维或薄膜。溶剂蒸发并形成大量孔结构的过程发生在PTFE熔融形成憎水通道之前,即GDL中溶剂的“造孔”作用并未受到PTFE熔融的限制。所以分段焙烧(280和340℃焙烧)制备的GDL比单段焙烧(340℃焙烧)制备的GDL具有更高的孔隙率。

图1 扩散层扫描电镜照片

从SEM的测试结果来看,方法三和方法二制备的GDL,其表面碳粉颗粒分布的均匀性相近,均高于方法一;方法二和方法一制备的GDL,其表面碳粉颗粒的疏松程度相近,但均低于方法三。

上述实验结果表明:方法三制备的GDL的总体性能最好,方法二次之,方法一最差。

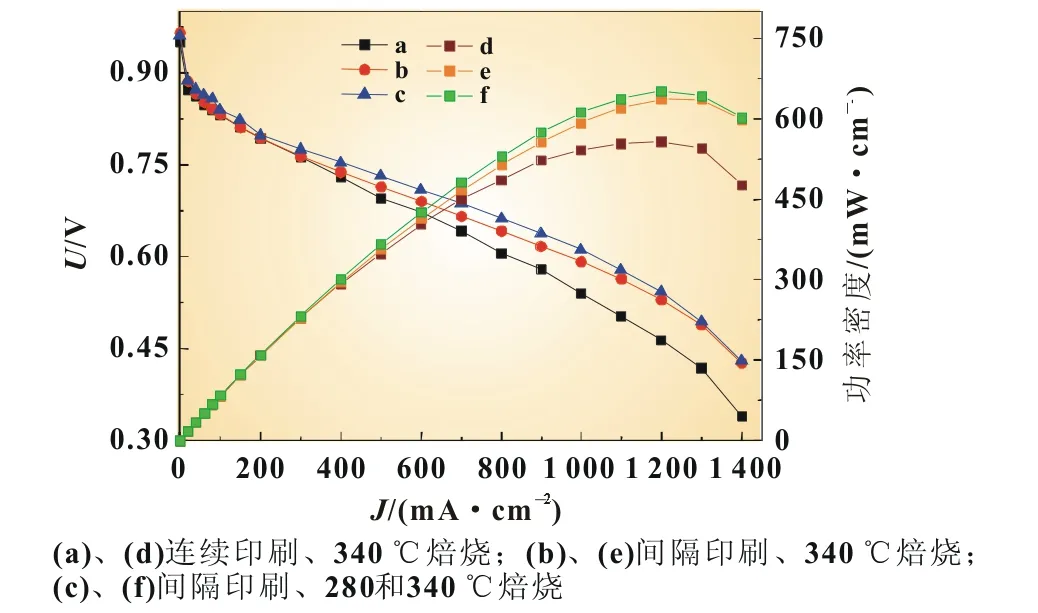

2.2 基于不同制备工艺的GDL的PEMFC单电池性能比较

当PEMFC在较大的电流密度下工作时,一方面由于电极反应的速度比反应气在电极内的传质速度快,造成反应气的浓度极化;另一方面,此时电极反应生成的水较多,易堵塞气体的传输通道,因而加剧了PEMFC中的浓度极化。因此,通常可以根据PEMFC单电池在大电流密度区(即浓度极化区)的极化曲线来考察其中的水、气传质性能[13]。

图2为基于三种不同制备工艺的GDL的PEMFC单电池性能曲线。图2中,曲线a、b、c是电流-电压曲线,曲线d、e、f是电流-功率密度曲线。可以看出曲线c的极化性能最好,最大功率密度为652 mW/cm2。曲线b的性能略低于前者,最大功率密度为636 mW/cm2。曲线a的极化性能最差,最大功率密度只有557 mW/cm2。尤其是在电流密度大于900 mA/cm2时,曲线a的性能明显低于曲线b和曲线c。这说明在相对较大的电流密度下工作时,虽然采用相同的焙烧工艺,但是基于间隔印刷制备的GDL的PEMFC的单电池性能,要优于基于连续印刷制备的GDL的PEMFC。如图2所示,曲线b和曲线c在整个电池输出过程中,性能相差不大,但是在电流密度为400~1 200 mA/cm2这个区间里,曲线c性能略微优于曲线b。这说明在电池工作的大部分电流密度区域里,虽然都采用间隔印刷的制备工艺,但基于分段焙烧的GDL的PEMFC的单电池性能要略好于基于单段焙烧的GDL的PEMFC。从图1不难发现,间隔印刷和分段焙烧改善了GDL的微孔结构,加强了电池内部的“水/气”传质,并且减小了扩散层和催化层之间的接触电阻,减小了单电池的电阻率,导致基于方法三制备的GDL的PEMFC单电池性能最佳。

图2 三种不同制备工艺对电池极化性能的影响

上述实验结果表明:在采用相同焙烧工艺的前提下,用间隔印刷代替连续印刷可以提高单电池的输出性能;在采用相同印刷工艺的前提下,采用分段焙烧(280和340℃焙烧)代替单段焙烧(340℃焙烧)也可以略微提高单电池的输出性能。

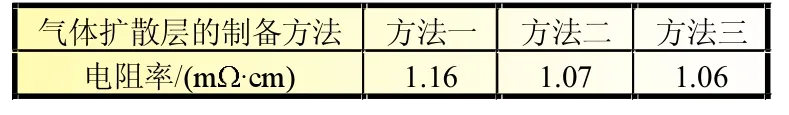

2.3 三种不同制备工艺的扩散层的电阻率比较

表1为三种GDL在一定测试条件下的电阻率。在相同的外压下,方法二和方法三制备的GDL的电阻率相近,分别比方法一制备的GDL小了0.09和0.10 mΩ·cm。由图1可知,方法一制备的GDL,其表面碳粉颗粒分布不均匀,局部有碳粉颗粒团聚现象。而正是这种不均匀性导致方法一制备的GDL的电阻率较大。虽然方法二及方法三制备的GDL的电阻率非常接近,但是从图2中依然可以看出,基于方法三制备的GDL的PEMFC的单电池性能略好,这很可能是由于前者具有更高的孔隙率所导致的。

表1 不同工艺制备的GDL的电阻率

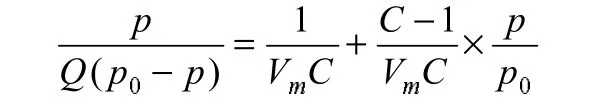

2.4 三种不同制备工艺的气体扩散层的比表面积和孔容比较

图3为BET测试结果,是以p/[Q(p0-p)]为纵坐标,p/p0为横坐标的直线。经BET方程可以计算出气体扩散层电极单层饱和吸附量Vm,并用Vm表征比表面积:

式中:p为吸附质分压;p0为吸附剂的饱和蒸汽压;Q为样品实际吸附量;Vm为样品单层饱和吸附量;C为与样品吸附能力相关的常数[2]。

图3 BET比表面积测试结果

计算结果如表2所示,采用方法三制备的GDL的BET比表面积和孔容均最大,分别为2.59 m2/g和0.011 6 cm3/g;采用方法二制备的GDL次之,分别为2.02 m2/g和0.008 1 cm3/g;采用方法一制备的GDL最小,分别为1.13 m2/g和0.007 2 cm3/g。这说明:在采用相同的焙烧工艺时,间隔印刷相比于连续印刷,其制备的GDL具有更高的比表面积和孔容;在采用相同的丝网印刷工艺时,用分段焙烧(280和340℃焙烧)代替单段焙烧 (340℃焙烧)同样可以增加GDL的比表面积和孔

表2 不同工艺制备的GDL的孔结构参数

容。

由于气体扩散层的主要功能是吸附、传输反应气体,增大气体扩散层的比表面积和孔容,可以减小对反应气体传输的阻碍作用[3],所以上述表2的实验结果与图1的SEM测试结果一致,同时很大程度上解释了基于不同制备工艺的GDL的PEMFC单电池性能的差异。如图2所示,基于方法三制备的GDL的PEMFC单电池性能最佳。这可能是由于方法三制备的GDL的孔容最大,从而为气体扩散提供了更多的通道,加强了传质,最终提高了电池在高电流密度区的电极性能。

3 结论

在采用相同焙烧工艺时,用间隔印刷制备的GDL,其表面的碳粉颗粒比连续印刷制备的GDL分布得更均匀,具有更小的电阻率、更高的比表面积和孔容;在采用相同的印刷工艺时,用分段焙烧(280和340℃焙烧)制备的GDL比单段焙烧(340℃焙烧)制备的GDL,具有更加丰富的孔结构,但是两者的电阻率非常接近。

采用间隔印刷、分段焙烧 (280和340℃焙烧)的工艺制备,可以在一定程度上改善扩散层的孔隙结构,减小接触电阻,从而优化扩散层的工作性能。基于优化后的GDL的PEMFC的最大功率密度有所提高。

[1]王晓丽,张华民,张建鲁,等.质子交换膜燃料电池气体扩散层的研究进展[J].化学进展,2006,18(4):508-513.

[2]李芬,徐献芝,宋辉,等.粘结剂聚四氟乙烯乳液经过乙醇预处理后对气体扩散层电极性能的影响[J].物理化学学报,2009,25 (11):2205-2210.

[3]PARK S,POPOV B N.Effect of a GDL based on carbon paper or carbon cloth on PEM fuel cell performance[J].Fuel,2011,90(1): 436-440.

[4]QI Z G,KAUFMAN A.Performance of 2-propanol in direct-oxidation fuel cells[J].Journal of Power Sources,2002,112(1):121-129.

[5]ANTOLINI E,PASSOS R R,TICIANELLI E A.Effects of the carbon powder characteristics in the cathode gas diffusion layer on the performance of polymer electrolyte fuel cells[J].Journal of Power Sources,2002,109(2):477-482.

[6]CHANG S K,KIM D Y,LEE H K,et al.Influence of pore-size distribution of diffusion layer on mass-transport problems of proton exchange membrane fuel cells[J].Journal of Power Sources,2002,108 (1/2):185-191.

[7]JORDAN L R,SHUKLA A K,BEHRSING T,et al.Diffusion layer parameters influencing optimal fuel cell performance[J].Journal of Power Sources,2000,86(1/2):250-254.

[8]MOREIRA J,OCAMPO A L,SEBASTIAN P L,et al.Influence of the hydrophobic material content in the gas diffusion electrodes on the performance of a PEM fuel cell[J].International Journal of Hydrogen Energy,2003,28(6):625-627.

[9]王晓丽,张华民,张建鲁,等.扩散层形态对质子交换膜燃料电池性能的影响[J].电源技术,2005,29(9):570-573.

[10]SONG J M,CHA S Y,LEE W M.Optimal composition of polymer electrolyte fuel cell electrodes determined by the AC impedance method[J].Journal of Power Sources,2001,94(1):78-84.

[11]王城,毛宗强,徐景明,等.平整层对PEM燃料电池自增湿性能的影响[J].高等化学学报,2005,26(3):531-534.

[12]魏元露,唐浩林,潘牧.炭黑及聚四氟乙烯对气体扩散层性能的影响[J].电池工业,2011,16(5):317-320.

[13]徐海峰,陈剑,王晓丽,等.PEMFC用气体扩散层中微孔层的干法制备[J].电源技术,2007,31(1):57-59.

[14]任俊霞.质子交换膜燃料电池(PEMFC)的产业化开发[D].哈尔滨:哈尔滨工业大学,2008.

[15]PARK S,LEE J W,BRANKO N P.Effect of carbon loading in microporous layer on PEM fuel cell performance[J].Journal of Power Sources,2006,163(1):357-363.

Optimization and application of fabrication method of GDL for PEMFC

ZHENG Shuai1,2,3,GUO Zhong-ran1,2,JIANG Ze-qi1,2,ZHAO Tian-tian1,2,LIN Rui1,2

(1.Clean Energy Automotive Engineering Center,Tongji University,Shanghai 201804,China;2.College of Automotive Studies,Tongji University,Shanghai 201804,China;3.College of Materials Science and Engineering,Tongji University,Shanghai 201804,China)

Based on the screen printing,the gas diffusion layer(GDL)for fuel cell was fabricated by three methods (continuous printing and sintering at 340℃,interval printing and sintering at 340℃,interval printing and sintering at 280℃and then 340℃).The surface morphology of three GDLs was characterized by scanning electron microscope (SEM).The resistivity of the GDLs was tested by four-point probe.The BET special surface area and pore volume were measured by using a surface area detector.The performance of the membrane electrode assemblies (MEA) manufactured by the prepared GDLs in fuel cells was tested.The polarization curves indicate that the cell with the GDL fabricated by the third method shows the best performance.The experiment results show that through the third method,the surface structure of GDL can be optimized;the special surface area and pore volume can be increased; the resistivity can be decreased.

fuel cell;gas diffusion layer;optimization of fabrication method;resistivity;BET special surface area

TM 911.4

A

1002-087 X(2015)08-1658-03

2015-01-20

国家自然科学基金(21276199);上海市重点学科建设项目(B303);节能与环保汽车创新引智基地“111计划”(B08019)

郑帅(1992—),男,江西省人,学士,主要研究方向为燃料电池。

林瑞