负极陶瓷涂层对锂离子电池性能的影响

张沿江,王双双,武行兵,臧 强

(合肥国轩高科动力能源股份公司,安徽合肥230011)

负极陶瓷涂层对锂离子电池性能的影响

张沿江,王双双,武行兵,臧 强

(合肥国轩高科动力能源股份公司,安徽合肥230011)

考察了陶瓷涂层对锂离子电池性能的影响,对比了负极陶瓷和非陶瓷涂层的锂离子电池在充放电性能、循环性能、荷电保持能力和安全性能等方面的差异。通过扫描电镜(SEM)观察循环前后陶瓷和非陶瓷涂层负极片的表面形貌,结果表明,负极陶瓷涂层对锂离子电池的充放电性能并无影响,但可以明显提高锂离子电池的循环性能、荷电保持性能和安全性能。

锂离子电池;陶瓷涂层;荷电保持;安全性能

近年来,锂离子动力电池凭其工作电压高、能量密度大和环境友好等优势已广泛应用于电动车、电动工具和电网储能等领域。高能量密度、长循环寿命和高安全性能的锂离子电池正极材料成为世界各国研发和关注的热点问题。LiFePO4具有价格相对低廉、高安全性和长循环寿命等特点,但其低温性能较差,能量密度相对较低,难以适应锂离子动力电池的长期发展。三元材料作为一种新型的锂离子电池正极材料,具有比容量高、嵌脱锂电位高和振实密度高等特性,其理论比容量达到277.8 mAh/g,其安全性能优于LiCoO2,能量密度高于LiFe-PO4,因此三元材料被认为是高能量密度型锂离子动力电池的首选正极材料之一[1-3]。目前三元材料锂离子电池没有规模化应用的主要原因是在安全性能方面不如磷酸铁锂电池,另外三元材料价格也高于磷酸铁锂。研究者主要从正负极材料、隔膜、电解液及电池设计等方面来改善电池性能,其中陶瓷隔膜是一种有效提高电池性能的途径,陶瓷隔膜不仅可以提高电池的安全性能,也可提高电池的循环性能,降低自放电率。Kim等[4]利用化学气相沉积方法在隔膜表面生成SiO2薄层,取得了较好的效果,但隔膜上无机涂层制备复杂;赵丽利等在Celgard隔膜表面涂覆ZrO2无机涂层,结果表明,涂有ZrO2的陶瓷隔膜具有更好的保液能力,可以明显提高充放电循环过程中电池容量保持率[5]。

陶瓷隔膜可以提高锂离子电池的循环及安全性能,但其制备过程较难控制,另外隔膜上的陶瓷在循环过程中也容易发生脱落。本文采用在负极表面涂陶瓷,考察了负极陶瓷涂层对锂离子电池充放电性能、循环性能、荷电保持能力及安全性能等方面的影响。

1 实验

1.1 电池制备

采用1865140铝壳、方形、多卷芯结构锂离子电池。其中,正极活性材料是三元粉体 (优美科111型,即Ni∶Co∶Mn=1∶1∶1);负极活性材料为石墨(158-C,深圳市贝特瑞新能源材料股份有限公司);负极陶瓷涂层的活性物质为Al2O3;电解液为1 mol/L的LiPF6/(EC+DMC+DEC)(体积比1∶1∶1)。正极配比为:正极活性材料(NCM)∶导电剂∶PVDF=92∶5∶3(质量比);负极配比为 158-C∶导电剂∶CMC∶SBR=88∶5∶2∶5(质量比);陶瓷配比为Al2O3∶CMC∶SBR=92∶3∶5(质量比)。正极粉料在N-N二甲基吡咯烷酮(NMP)溶剂中充分混合制浆,负极和陶瓷则在去离子水中混合制浆,然后在涂布机上将其均匀涂布在箔材(正极铝箔、负极铜箔)上,再经烘干、辊压、分切、点焊工序制成正、负极片。将正极片、隔膜、负极片采用卷绕工艺制成卷芯,后经组装、烘烤、注液、封口、静置、化成、分容等工序后,制造出动力锂离子电池。

1.2 负极极片表征

极片制备方法:将循环前后的NCM电池放电至空电态,在充满氩气的手套箱内拆解,剪下部分负极片,用溶剂DMC清洗3遍,然后在真空干燥箱内干燥,干燥后的极片作为测试样品。极片的形貌用JEOL JSM-6700F(操作电压5 kV)场发射扫描电子显微镜(SEM)进行观察。

1.3 电性能测试

用晨威测试柜 (广州市晨威电子科技有限公司,MP-50-5V20A)对电池进行化成及后续循环性能测试。循环以1C电流进行充放电测试,恒流恒压充电限制电流为0.02C,充放电限制电压为4.2~2.8 V。

电池常温搁置性能测试:将分容后的电池按照常温储存测试进行储存前循环(0.33C充放循环3周),将第3周的放电容量作为初始容量,然后将电池在常温状态下搁置28天。常温搁置结束后,先以0.33C恒流放电,此为容量保持,再按照常温储存测试进行充放循环3周,第3周的放电容量为恢复容量。

1.4 安全性能测试

本测试主要针对三元电池的针刺性能进行,根据QC/T-743-2006电池测试标准,单体电池完全充电后,将单体电池放入通风橱中,用直径3~8 mm的耐高温钢针以10~40 mm/s的速度,从垂直于单体电池极板的方向贯穿(钢针停留在单体电池中)。

2 结果与讨论

2.1 陶瓷涂层对极片形貌及充放电性能的影响

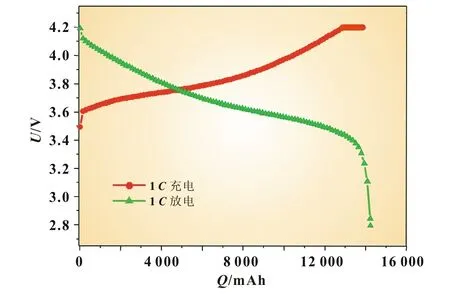

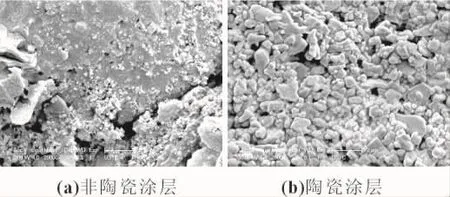

图1是非陶瓷涂层和陶瓷涂层的负极极片未经循环的SEM图,对比图1中(a)、(b)图片可明显看出,陶瓷涂层呈颗粒状均匀分布于负极表面。将分容后的陶瓷和非陶瓷涂层的电池进行1C充放电测试,充放电曲线如图2和图3所示。对比图2和图3,负极非陶瓷涂层电池1C充电容量为13 822 mAh,恒流充电容量为13 005 mAh,占充电总容量的94.09%;而负极陶瓷涂层电池1C充电容量为13 857 mAh,恒流充电容量为13 023 mAh,占充电总容量的93.98%。由此可见,负极涂覆陶瓷对三元电池的充放电容量方面并无影响。

图1 循环前负极极片SEM图

图2 负极非陶瓷涂层电池1C充放电曲线

图3 负极陶瓷涂层电池1C充放电曲线

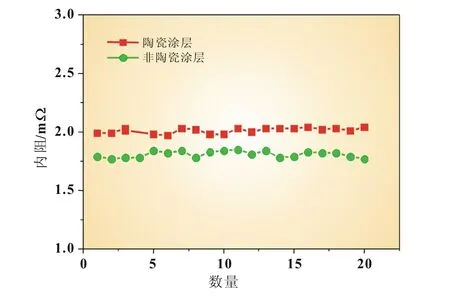

取同一批次的陶瓷和非陶瓷涂层的电池若干,分别测试其内阻大小,从图4可以看出,陶瓷涂层的电池平均内阻为2.01 mΩ,而非陶瓷涂层电池平均内阻则为1.81 mΩ。由此可见,陶瓷涂层确实对电池内阻有一定影响,这可能是由于陶瓷的主要成分是Al2O3,而Al2O3是不导电的,将陶瓷涂覆于负极材料表面将阻碍电子到达负极的路径,因此电池的体电阻有所增加,可以从减小陶瓷涂层的厚度方面来减小电池内阻。

图4 陶瓷涂层和非陶瓷涂层电池内阻

2.2 陶瓷涂层对电池循环性能的影响

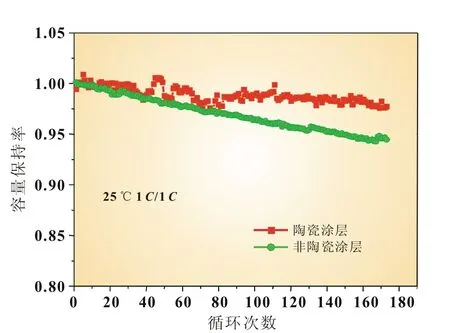

图5所示为陶瓷和非陶瓷涂层三元电池1C充放电循环的容量保持性能,从图中可以看出,陶瓷涂层的电池循环性能明显好于非陶瓷涂层,经过173周循环后,陶瓷涂层电池容量保持率为97.76%,而非陶瓷涂层电池容量保持率为94.53%。且从变化趋势来看,非陶瓷涂层电池容量衰减速率也同样高于陶瓷涂层电池,由此可以进一步预测,在后面的循环中陶瓷涂层和非陶瓷涂层的电池容量保持率方面差别将会越来越大。

图5 陶瓷和非陶瓷涂层电池循环性能

图6是循环后电池拆解负极极片的SEM图,从图中可以看出,非陶瓷涂层的负极极片表面覆盖一层细小的颗粒物,推测是充放电过程中锂沉积而形成的化合物,而陶瓷涂层的负极片表面则较为光滑,陶瓷较为均匀地分布于极片表面。由此可以推测该电池的循环性能与陶瓷涂层有关,电池在循环过程中会导致负极SEI膜的增长从而变厚,而过厚的SEI膜不但消耗更多锂离子,也使得充电过程中锂离子不能很好地嵌入到负极内,而在负极表面甚至是隔膜表面析出,从而造成循环过程中容量的损失。在负极表面涂上一层陶瓷隔膜,或许能够有效阻挡负极SEI膜的增长,从而减小锂离子在循环过程中的损失。另外,电解液在电池循环过程中也会不断分解,而陶瓷涂层具有一定的吸液能力,从而可以提高电解液长期充放电循环时的容量保持率。因此,陶瓷涂层可以提高三元锂离子电池的循环性能。

图6 循环后电池拆解负极极片SEM图

2.3 陶瓷涂层对电池荷电保持能力的影响

表1是负极陶瓷涂层和非陶瓷涂层电池满电状态下常温搁置28天的荷电保持率,从表中可以看出,在搁置前后的电压降方面,负极无陶瓷涂层的平均电压降为0.656%,而负极陶瓷涂层的平均电压降则为0.52%;在容量保持方面,无陶瓷涂层的平均容量保持率为92.296%,而陶瓷涂层的容量保持率94.988%;在容量恢复方面,无陶瓷和陶瓷涂层的平均容量恢复率分别为97.228%和97.666%。通过以上几种性能的比较可知,负极涂陶瓷可以明显增加电池的荷电保持能力,原因是电池荷电保持能力可能与负极表面有关,其中电极表面的缺陷、电极边缘毛刺、电解液组成以及电池制备环境及过程控制等因素在电池搁置中均会凸显出来,特别是由于极片边缘毛刺而造成电池内短路,对电池的自放电影响将会很明显,而我们将负极表面涂上一层陶瓷,可以有效减少内短路的出现,即可减少电池内部自放电情况的发生。因此,陶瓷涂层有利于减少电池的自放电现象,提高电池荷电保持能力。

表1 陆瓷涂层和非陆瓷涂层常温搁置28天的荷电保持能力

2.4 陶瓷涂层对电池安全性能的影响

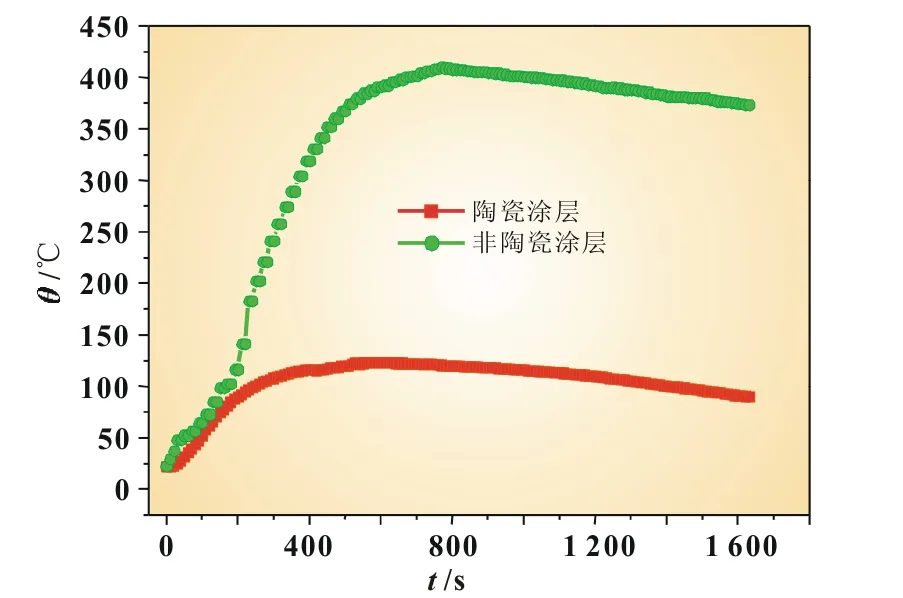

目前三元电池不能大规模应用的主要原因是其安全性能不如磷酸铁锂电池,而在三元安全测试中,比较难通过的就是内短路,即我们测试的针刺项目。本实验比较陶瓷涂层和非陶瓷涂层的三元电池在针刺过程中温度随时间变化的情况,如图7所示,陶瓷涂层的电池针刺峰值温度为123.1℃,测试后电池略微鼓胀,并未出现冒烟和爆炸现象;而非陶瓷涂层的电池针刺峰值温度为410℃,测试过程中电池爆炸并冒烟,将顶盖冲破,未能通过测试。出现上述现象的原因可能与负极表面陶瓷涂层有关,由于针刺是模拟电池内短路,会在短时间内产生大量的热,而在负极表面涂覆陶瓷涂层能够延缓针刺过程中热量的急剧增大,从而延缓电解液的受热分解,避免短时间内产生大量气体而使电池爆炸。因此,陶瓷涂层对锂离子电池的安全性能有明显的提高。

图7 陶瓷和非陶瓷涂层电池针刺温度变化曲线

3 结论

本文主要考察了负极陶瓷涂层对三元材料锂离子电池基本性能的影响,结果发现:陶瓷涂层对电池的充放电性能并无影响,但陶瓷涂层会略微增大电池的内阻,这与电池在充放电过程中负极表面电子的脱嵌有关;在循环方面,陶瓷涂层可以较好地提高电池的循环性能,经过173周循环后,陶瓷涂层电池容量保持率为97.56%,而非陶瓷涂层的容量保持率则为94.53%;在电池荷电保持方面,电池经过常温28天搁置后,陶瓷涂层的电池在电压降、容量保持和容量恢复方面都优于非陶瓷涂层电池;在安全性能方面,陶瓷涂层的电池针刺可以通过,峰值温度为123.1℃,而非陶瓷涂层的针刺则不能通过,峰值温度为410℃。因此,三元电池负极陶瓷涂层可以有效改善电池的循环、荷电保持能力及安全性能。

[1]TERADA N,YANAGI T,ARAI S,et al.Development of lithium batteries for energy storage and EV applications[J].Journal of Power Sources,2001,100:80-92.

[2]ZHENG J,CHEN J J,JIA X,et al.Electrochemical performance of the LiNi1/3Co1/3Mn1/3O2in aqueous electrolyte[J].Journal of Electrochem Society,2010,15(7):A702-A706.

[3]WU F,WANG M,SU Y E,et al.A novel method for synthesis of layered LiNi1/3Co1/3Mn1/3O2as cathode material for lithium-ion battery [J].Journal of Power Sources,2010,195:2362-2367.

[4]KIM M,PARK J H.Inorganic thin layer coated porous separator with high thermal stability for reinforced Li-ion battery[J].Journal of Power Sources,2012,212:22-27.

[5]赵丽利,朱永平,王学营.无机陶瓷改善锂离子电池聚烯烃隔膜性能研究[J].无机材料学报,2013,28(12):1296-1300.

Effect of anode ceramic coating layer on performance of lithium-ion battery

ZHANG Yan-jiang,WANG Shuang-shuang,WU Xing-bing,ZANG Qiang

(HeFei GuoXuan High-Tech Power Energy Co.,Ltd.,Hefei Anhui 230011,China)

The impact of ceramic coating layer on the performance of lithium-ion battery was studied. The charge-discharge performance, cycling performance, charge retention capacity and safety performance of the ceramic coating layer and non ceramic coating layer anode were compared.Scanning electron microscope (SEM) was used to observe the surface morphology of the ceramic coating layer and non ceramic coating layer anode before and after cycling.The results show that the ceramic coating layer on anode has no impact on the charge and discharge performance of lithium-ion battery,but it can significantly improve the cycling capability,charge retention and safety performance.

lithium ion battery;ceramic coating layer;charge retention;safety performance

TM 912

A

1002-087 X(2015)08-1623-03

2015-01-20

国家“863”计划(2012AA110407)

张沿江(1986—),男,安徽省人,硕士,主要研究方向为锂离子电池。