基于台达CT2000变频器热冷可逆轧机电控改造方案设计

原轧机设备简述

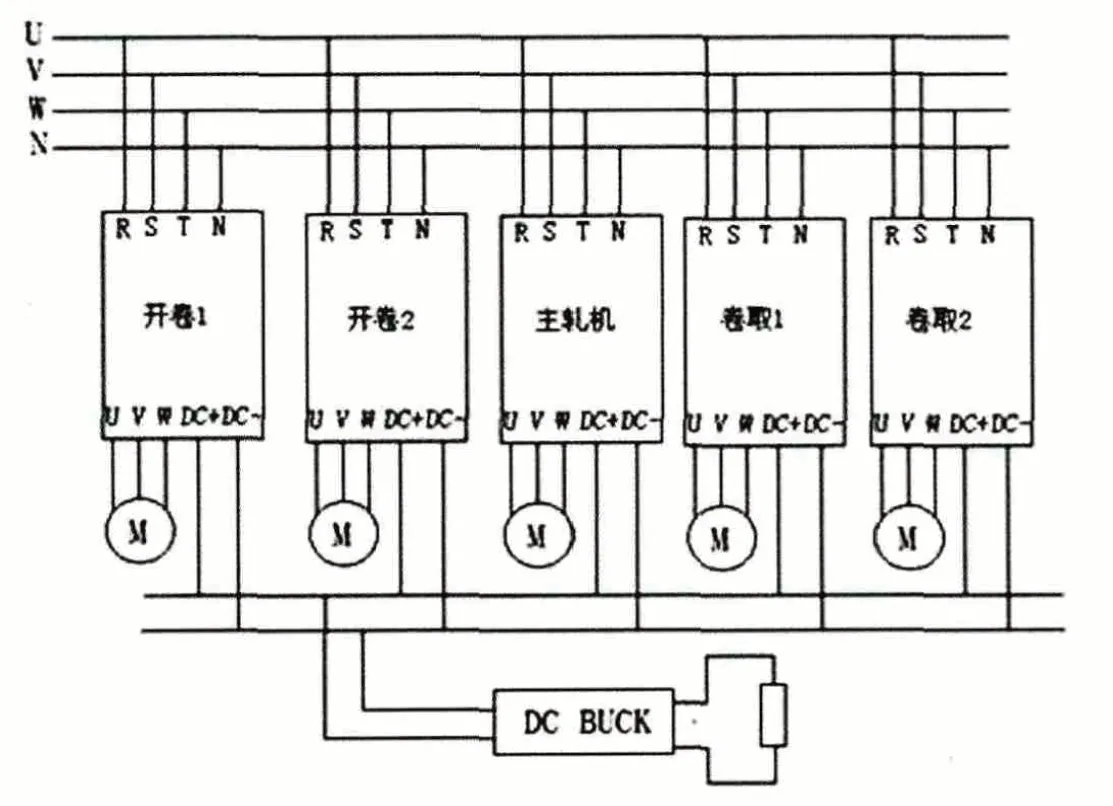

本轧机是用来把高碳钢从一块热板轧成一个冷轧的带圈,并且能以2重或4重辊型进行工作。主传动电机是通过一个传送比为2的齿轮箱同支承辊或工作辊连接,电动机的速度从零速到基速是调节发电机的输出直流电压值来变动的,而基速至最高速则是通过提高输出频率(即超过基频频率)来实现的。在进行热轧时,可以用2重或4重,而且只使用主传动机构,两个圈卷机不运转,位于主传动电动机和支承工作辊之间的变速箱有两种速率,高速时6:4:1,低速时12:8:1。在进行冷轧时轧机通常处于4重情况,使用6:4:1的比率的齿轮传动。圈取机的传动与此相同,每个驱动装置由一个发电机和电动机机组组成,用两个电动机目的是为了方便地调节可控张力的调节的范围,在低张力范围,把一个电动机脱离连接,而两个连接在一起的电动机被供高张力范围使用。电动发电机组由三个传动发电机组成,它们分别给主传动装置、左、右圈取机供电。全部发电机组由一个三相感应电动机驱动,系统如图1所示。

轧机电气系统改造方案

1.原轧机的技术数据

主传动电动机:一台,SC06/2020型350V,686A,400/1200rad/min。

圈取传动电动机:四台,CF2805型250V,168A,1000/1250 rad/min。

主传动电机工作车速:250m/min。

寸动引带速度:25 m/min。

2.传动系统的改造方案[1]

原控制系统采用的是旋转变流机组供电的直流调速系统,是属于20世纪50年代的产品,该方式设备多、体积大、费用高、效率低、运行噪声大、维护不方便、输出回路采用分离元件作的模拟控制,控制精度差,无法实现智能化控制,对于轧钢机的控制系统主轧钢机、卷饶机、开卷机在工作时是个时变的,非线性的,采用模拟控制方法非常不便。

图1 原轧机电控系统

改造后系统采用台达CT2000系列变频器,CT2000系列变频器支持DEB,在轧机工作过程中如果出现紧急制动时方便能量在直流母线上馈送,而且其支持多种总线通讯协议,适用于恶劣的工作环境,控制装置使用交流380V的3相标准交流输入电压,提供SPWM输出电压,可用于交流电机的调速控制,其具有众多优点。

① 装置可以实现复杂的控制算法,这是简单模拟技术无法实现的;② 标准软件模块与可组态的软件控制电路相结合;③ 通过串行线路,可其他装置或主机通讯;④ 再生控制功能,可以通过组建公共直流母线的运行方式,在公共直流区接入制动电阻,方便轧机快速往复工作的需要;⑤ 发生故障时,人机接口便自动显示报警,同时自动保护停机。

(1)主轧机的控制

主轧机的控制采用恒转矩控制方式,将原来的变流旋转机组控制直接改为用一台CT2000变频器拖动交流电动机来实现。由于负载较重,所以在工作过程中上升时采用一个S斜坡函数发生器模块来实现给定积分器的功能,使实际加到速度环的输入信号是一个平稳上升的斜坡信号,改变给定积分器的积分时间即可改变斜坡信号的上升斜率。

(2)可逆轧机的控制

可逆轧机有两个相同的卷筒,根据轧制方向能起卷取和开卷作用,两组传动装置是相同的,只是在卷取和开卷时的操作方法上有所不同。带钢的张力控制可分为间接张力控制和直接张力控制。

间接张力就是充分利用CT2000丰富的内部模块,把卷取或开卷的线速度给定、张力给定信号转换成电机的电流和转矩控制信号,以达到恒张力的控制的目的。

直接张力控制是用实测张力作为反馈信号,与给定信号相比较,用张力调节器,组成张力闭环对张力进行调节。从理论讲直接张力控制系统是在转速闭环基础上套上一个张力环,组成双闭环系统。但是比一般的系统复杂,主要表现在以下几个方面:卷径和转动惯量均为变参数;张力矩在双闭环系统的设计中,负载力矩是外部扰动,但在轧钢系统中张力是系统输出量,张力矩是系统内部固有的反馈量。当考虑张力矩时,转速环的设计不能按一般的双闭环设计方法;卷取开卷机与主轧机间的带钢的动力学特性及数学模型都较复杂,在动态过程中带钢的张力与动态速变存在一个时间滞后的关系,其参数是变量。故采用间接张力控制的方法,通过前向通道把在一定的卷径、张力给定下需要的电机转矩计算出来,再把其转换成特定磁通下的电流给定值输出,同时检测张力值,把张力偏差经张力调节器计算后再折算成实际卷径下的调节张力矩加到前面的力矩上,对张力进行调节。这种控制方法实际上也是直接控制电机的力矩,通过控制力矩来实现对张力的控制。由于由前向通道输出的转矩值是经过补偿的方法计算出来的比较精确的值,它能够基本保持张力恒定。再加上直接张力控制环的调节作用,以达到张力的精确控制。

动态补偿:在实际运行中常有加、减速的,如单靠张力调节器进行调节,可能会因调节不及时造成张力波动,这就要求在加速过程中为了保持张力不变,电磁转矩中应该附加负的动态转矩以补偿需要放出的能量;在减速中则应附加正的动态转矩以补偿卷绕机构惯性所吸收的能量。

控制系统组成及功能实现

五台台达变频装置通过软件组态,由西门子S7-300PLC 进行速度设定、张力设定,运行程序控制及各种连锁顺序操作等。输入和参数修改通过一台西门子的OP270操作屏来完成。五台变频调速装置采用公共直流母线的接法,通过内部电气连接和软件使五台装置成为一个整体。S7-300与变频调速器、OP270操作屏组成现场总线控制网络,协议采用RS485,完成整个轧机操作控制,控制系统组态图如图2所示。

图2 改造后的轧机控制系统

本系统主要有以下几部分:

① 轧机、开卷机、卷取机分别由五台交流电动机拖动,由台达公司生产的VFDCT2000系列高性能矢量型变频器输出来控制电机;② 为达到所规定的张力范围,开卷机及卷取机分别有两台电机组成,这两台的变频装置采用公共直流母线的方式通过内部电气连接和软件配合使两台装置成为一个控制整体,通过速度反馈实现转矩控制;③ 轧机的速度给定,寸动速度、张力大小可直接在操作屏进行调节;④ 在速度变换的过程中可自动进行惯性补偿,补偿量可在操作屏上进行设置;⑤ 在操作屏上实时显示线速度,电机电流,张力值。压下吨位显示;⑥ 当带材断裂,有警铃工作,电机自动停止运行。

所选用的变频器应用设置及说明

1.变频器的接线结构图

为实现上述功能,所选用的五个传动点变频器接线结构如图3所示。

图3 五个传动点的电气连接示意图

2.变频器主要参数设置

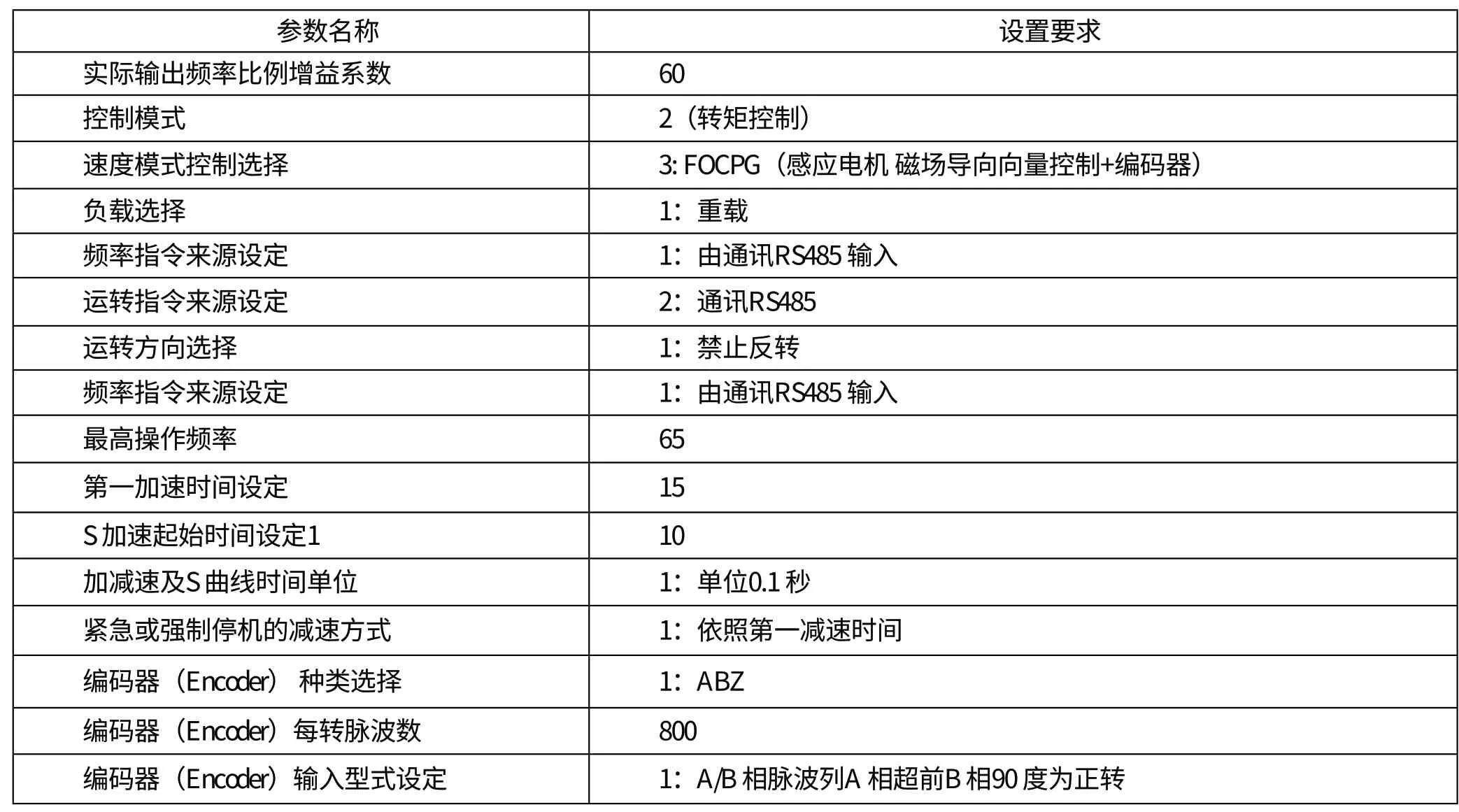

为实现上述的控制功能,对变频器的主要参数设置如下表所示,由于篇幅限制,本次只列出部分主要的参数。

改造后运行效果

经过改造后,轧机系统可以去掉一个420马力电机,一台240kW的发电机,四个84kW的发电机,节能效果非常明显,一年可节约电费将近二十万元。本套系统于2011年11月投入使用,经实际验证,其控制方法简单、体积小、精度高,各项性能指标均达到或优于用户的要求,是一个值得推广的老系统改造方法。

表 变频器参数表