离子源工艺参数对BCB胶刻蚀速率和表面粗糙度的影响

包 强,刘卫国,蔡长龙,周 顺,陈智利,惠迎雪,姬 娇

引言

随着光学技术、半导体技术、微电子技术、MEMS技术等高科技新型技术的迅猛发展,对光学元件、光电元件表面的精度要求也越来越高。相应出现了很多新型的抛光方法,如化学机械抛光、磁流变抛光等[1]。这些抛光方法已经能够达到很高的抛光精度,然而不可避免地会给元件表面带来损伤,杂质嵌入或存在机械应力,如化学机械抛光容易在元件表面产生划痕[2];磁流变抛光则会嵌入杂质[3]等。

为消除上述抛光方法的缺点,采用非接触式的离子束刻蚀抛光方法对BCB胶进行刻蚀抛光研究,抛光过程中不存在接触应力。基于原子溅射效应,抛光过程中材料去除量可以控制到原子量级,达到很高的抛光精度[4-6]。采用BCB胶的主要原因是其热、机械以及介电性能优异,同时旋涂后可以获取较好的表面形貌,而且表面粗糙度可以控制在1.8nm以下。

1 实验及方法

实验工作气体为氩气和氧气。氧气的通入则引入了反应离子束刻蚀。实验的原理是利用具有一定能量的氩离子束流轰击元件表面,通过能量和动量的传递,以及氧离子进行的反应离子束刻蚀作用,对工件表面进行刻蚀。其工作过程:把工作气体(氩气和氧气)通入到真空室中,采用放电或高频电磁振荡等手段将其电离为等离子体,在磁场的作用下将所需离子汇聚成束,在电场的作用下获得高能量并引出轰击元件表面。离子束刻蚀抛光主要与离子束能量、离子束电流、氩气和氧气流量有关。主要研究离子束工艺参数对刻蚀速率和表面粗糙度演变的影响。

在基片上旋涂BCB胶,使其具有较好的表面形貌,测量其初始粗糙度,并作出掩膜以确定刻蚀深度,然后对其进行离子束刻蚀抛光实验。刻蚀后使用Taylor Surf CCI2000非接触式表面测量仪测量表面粗糙度Sq以及刻蚀深度。使用中国科学院微电子研究所KW-5型匀胶机以低转速500 r/min,18s,高转速2 000r/min,60s进行BCB胶的旋涂,得到的BCB胶涂层厚度约为1.9μm,表面粗糙度粗糙度控制在1.8nm以下。

2 实验结果

实验的主要目的是研究离子束工艺参数对刻蚀速率和表面粗糙度演变的影响,因此实验中主要测量不同工艺参数下额定时间内刻蚀深度以及刻蚀前后表面粗糙度的变化。

2.1 离子束能量对刻蚀速率及表面粗糙度的影响

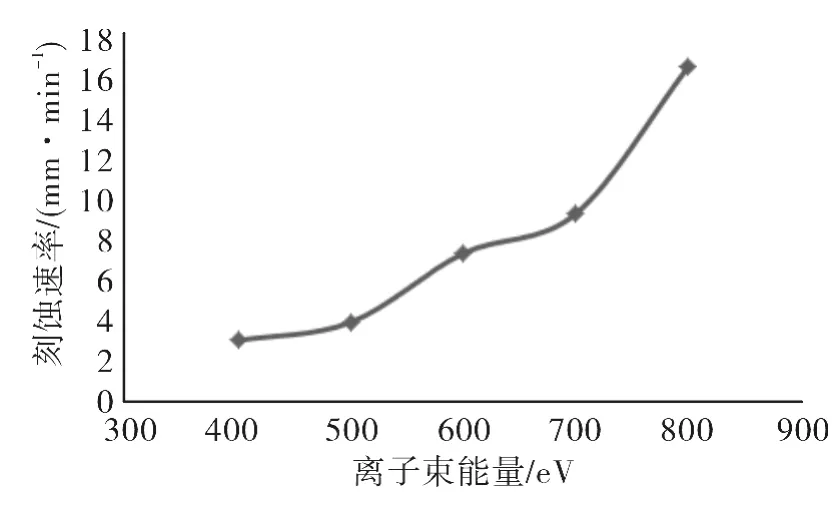

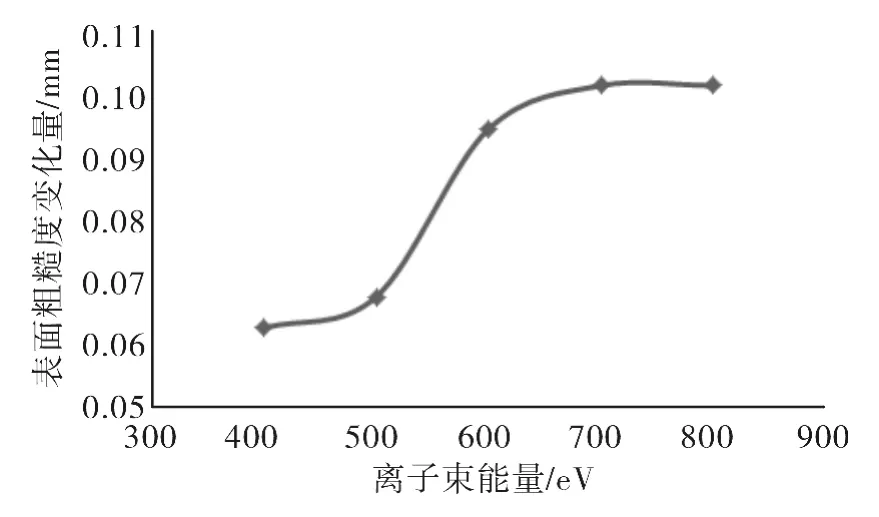

离子束能量直接影响到刻蚀速率。考察离子束能量时,离子束其他参数固定为离子束电流35 mA,氧气流量6mL/min,氩气流量7.2mL/min,刻蚀时间1h。分别采用离子束能量400eV、500 eV、600eV、700eV、800eV 对其进行刻蚀实验。图1为不同离子束能量下刻蚀速率的变化曲线,图2为不同离子束能量下刻蚀前后BCB胶表面粗糙度变化量△Sq的曲线。

图1 刻蚀速率与离子束能量间的关系Fig.1 Relationship between etching rate and ion beam energy

图2 △Sq与离子束能量间的关系Fig.2 Relationship between△Sqand ion beam energy

由图1可以看出,随着离子束能量的增大,刻蚀速率不断增大。这是因为当离子轰击到晶片表面上时,随着离子束能量的增大单位时间内传递到样片表面原子上的能量增大,加快了晶片样片材料原子的去除。同时过大的离子束能量会对样片表面造成一定的损伤,为了避免或者尽可能地减少离子束轰击样片时造成的损伤,在刻蚀速率允许范围内选择适当的离子束能量。

由图2可以看出,随着离子束能量的增大,样片表面粗糙度稍有增加,这是因为物理溅射和表面流动这两种现象的物理作用[7]以及氧气的反应离子束刻蚀作用基本抵消。当表面被碰撞原子获得的能量大于表面束缚能时,就会脱离工件表面进而产生凹凸不平的微观结构。但是随着热量和动能的传递,高处的原子很容易向低处流动而填补物理溅射所产生的凹坑。通常情况下表面粗糙度的变化就是由物理溅射和表面流动这两种物理现象所产生的综合作用。物理溅射会增加样片表面粗糙程度,而表面原子流动则能够减小表面粗糙程度[8-9];实验中由于工作气体中加入了氧气,氧气所带来的反应离子束刻蚀同样也会对表面粗糙度的变化带来影响。

2.2 离子束电流对刻蚀速率及表面粗糙度的影响

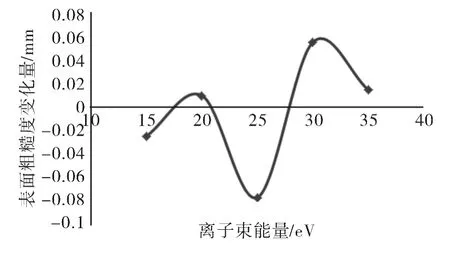

离子束电流也是直接影响刻蚀速率的主要原因之一。离子束电流增大的时候,单位时间内通过单位面积的粒子数量会增加,即轰击在单位样片上的离子数增大。考察离子束电流时,离子束其他参数固定为离子束能量400eV,氧气流量1mL/min,氩气流量12.2mL/min,刻蚀时间1h。分别采用离子束电流15mA、20mA、25mA、30 mA、35mA对其进行刻蚀实验。图3为不同离子束电流下刻蚀速率的变化曲线,图4为不同离子束电流下刻蚀前后BCB胶表面粗糙度变化量△Sq的曲线。

图3 刻蚀速率与离子束电流间的关系Fig.3 Relationship between etching rate and ion beam current

图4 △Sq与离子束电流间的关系Fig.4 Relationship between△Sqand ion beam current

由图3可以看出,刻蚀速率随离子束电流的增加而增加,呈近似线性关系。这是因为随着离子束电流的增大,单位时间内到达材料表面的离子数目就越多,由溅射理论知道,溅射产额为溅射出的原子与入射离子的数目之比,单位时间内入射离子的增多会导致溅射出的原子相应越多,从而刻蚀速率增大。

由图4可以看出,在离子束电流为15mA和25mA处样片表面粗糙度略有降低,其他处则稍有增加,但整体变化不大。当离子束电流增加时,样片表面原子的流动行增强,只是不同的离子束电流对表面原子的流动效果不同。同时氧气所带来的反应离子束刻蚀作用也会相应地增强。两者相互叠加就导致了上述样片表面粗糙度的变化。

2.3 氧气流量对刻蚀速率及表面粗糙度的影响

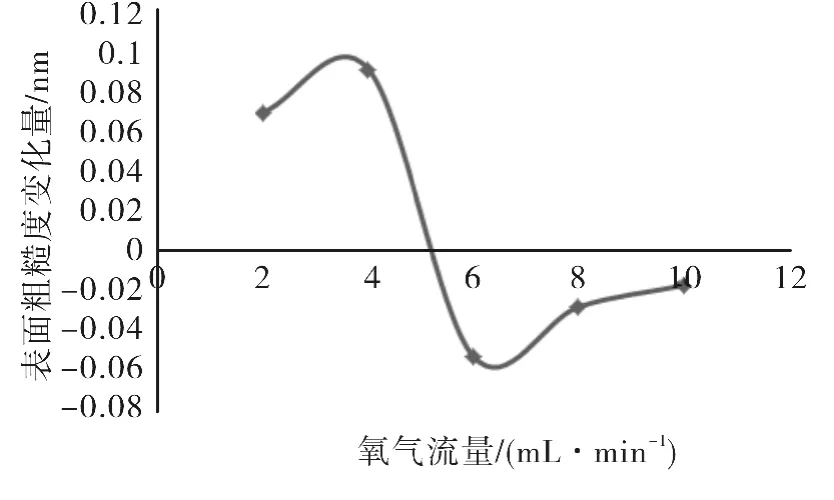

实验中所采用的工作气体为氩气和氧气,总的气体流量固定为13.2mL/min。其中氩离子主要为物理刻蚀,氧离子主要为反应离子束刻蚀,即为化学刻蚀[10]。考察工作气体中氧气流量时,离子束其他参数固定为离子束能量400eV,离子束电流25mA,刻蚀时间为1h。分别采用工作气体中氧气流量为2mL/min、4mL/min、6mL/min、8mL/min、10mL/min(对应的氩气流量分别为11.2mL/min、9.2mL/min、7.2mL/min、5.2mL/min、3.2mL/min)对其进行刻蚀实验。图5为不同氧气流量下刻蚀速率的变化曲线,图6为不同氧气流量下刻蚀前后BCB胶表面粗糙度变化量△Sq的曲线。

由图5可以看出,氧气流量在6mL/min前,刻蚀速率随着氧气流量的增大而增大;在氧气流量为8mL/min时,刻蚀速率较6mL/min和10mL/min小。由图6可以看出,表面粗糙度在2mL/min、4mL/min处略有增加,4mL/min后反而有所降低。这是由于氩离子的物理刻蚀和氧离子的化学刻蚀相互作用的结果。

图5 刻蚀速率与氧气流量间的关系Fig.5 Relationship between etching rate and quantity of oxygen

图6 △Sq与氧气流量间的关系Fig.6 Fig.6 Relationship between△Sq and quantity of oxygen

3 结论

本文主要研究了离子束能量、离子束电流以及工作气体中氧气流量对刻蚀速率和表面粗糙度演变的影响。实验结果表明:离子束刻蚀抛光BCB胶的过程中,当离子束能量增大时,刻蚀速率和表面粗糙度会随之增大;当离子束电流增大时,刻蚀速率会随之增大,在离子束电流为15mA和25mA处样片表面粗糙度略有降低,其他处则稍有增加,但整体变化不大;当工作气体中氧气流量增大时,刻蚀速率会整体增大,在8mL/min处略有下降,表面粗糙度在2mL/min和4mL/min处略有增加,4mL/min后反而有所降低。

[1] Li Baogui,Xiong Changyou,Li Chenggui,et al.Machining technology of super smooth surface[J].Manufacturing Technology & Machine Tool,2006(6):60-66.

李宝贵,熊昌友,李成贵,等.超光滑表面加工方法[J].制造技术与机床,2006(6):60-66.

[2] Guo Zhongda,Du Shujuan,Liu Weiguo,et al.The application of annulus magnetic field in magnetorheological finishing[J].Journal of Xi’an Technological University,2007,27(3):212-214,218.

郭忠达,杜书娟,刘卫国,等.环带磁场在磁流变抛光技术中的应用[J].西安工业大学学报,2007,27(3):212-214,218.

[3] Jacobs S D.Manipulating mechanics and chemistry in precision optics finishing[J].Science and Technology of Advanced Materials,2007,8(3):153-157.

[4] Toma A,Mongeot de F B,Buzio R,et al.Ion beam erosion of amorphous materials:evolution of surface morphology[J].Nuclear Instruments and Methods in Physics Research B,2005,230:551-554.

[5] Schindler Axel,Haensel Thomas,Flamm Dieter,et al.Ion beam and plasma jet etching for optical component fabrication[J].SPIE,2001,4440:217-227.

[6] Kim B Y,Lee J S,Kim K R,et al.Development of sputtering technology for surface of materials[J].Nuclear Instruments and Methods in Physics Research B,2007,261(1/2):682-685.

[7] Feng Shurui,Xie Xuhui,Zhou Lin,et al.Evolvement on surface roughness of KDP crystal in ion beam figuring[J].Aviation Precision Manufacturing Technology,2012,48(6):10-13.

冯殊瑞,解旭辉,周林,等.离子束加工KDP晶体材料表面粗糙度演变[J].航空精密制造技术,2012,48(6):10-13.

[8] Liao Wenlin,Dai Yifan,Zhou Lin,et al.Optical surface roughness in ion beam process[J].Journal of Applied Optics,2010,31(6):1041-1045.

廖文林,戴一帆,周林,等.离子束作用下的光学表面粗 糙 度 演 变 研 究 [J].应 用 光 学,2010,31(6):1041-1045.

[9] Inaba T,Kurashima Y,Pahlovy S A,et al.Low energy ion beam machining of ULE substrates:evaluation of surface roughness[J].Microelectronic Engineering,2009,86(4-6):497-499.

[10]Xing Jing,Cai Changlong.Influence of process parameters of ZnS etched by inductively coupled plasma on the rate and surface roughness[J].Journal of Xi'an Technological University,2013,33(2):103-107.

邢静,蔡长龙.工艺参数对电感耦合等离子体刻蚀ZnS速率及表面粗糙度的影响[J].西安工业大学学报,2013,33(2):103-107.