环氧胶黏剂的粘结特性研究

江一杭,邓树斌,李 波,刘鲜红

(天津东汽风电叶片工程有限公司 天津300480)

环氧胶黏剂的粘结特性研究

江一杭,邓树斌,李 波,刘鲜红

(天津东汽风电叶片工程有限公司 天津300480)

风电叶片制造中会广泛使用到环氧胶黏剂。在实际的应用中,粘结质量却受多种因素影响。对几种可能影响粘结质量的情况进行了模拟。试验结果表明,撕除脱模布后的玻璃钢界面的粘结效果最佳,表面用树脂浸润过后,粘结性能反而降低。胶黏剂凝胶后,粘结效果也会明显下降,而在高湿度条件环境下,会加速粘结效果的下降。同时,实验发现,粘结时的压紧程度、后固化条件都对粘结效果有明显影响。

环氧胶黏剂 玻璃钢 树脂 凝胶时间

0 引 言

环氧胶黏剂具有胶黏剂强度高、抗剥离、抗冲击、韧性好、收缩小、蠕变小、耐介质腐蚀性良好等诸多优点,在风电叶片制造行业中广泛使用。然而在实际的应用中,粘结质量却受多种因素制约,如:粘结界面处理、粘结时间控制、环境因素、混胶情况、固化程度等等,这些都将影响最终的粘结效果。本实验从以上几方面情况出发,并结合风电叶片粘结过程中可能出现的问题,对环氧胶黏剂的粘结特性进行系统的研究。研究主要内容包括:

①界面处理方式对粘结性能影响,包括:树脂浸润界面、脱模剂界面、正常脱模布界面等。

②粘结时间对粘结强度的影响,包括:胶黏剂凝胶前后的粘结强度对比(在常规条件和高湿度条件下粘结)。

③其他情况对比,主要有:后固化方式,粘结压紧程度等。

以上项目中的粘结性能主要通过测试FRP与胶黏剂间的剪切强度来评估。实验试样均采用某进口品牌的环氧粘结。

1 试验过程与数据

1.1 各类粘结界面的粘结强度测试

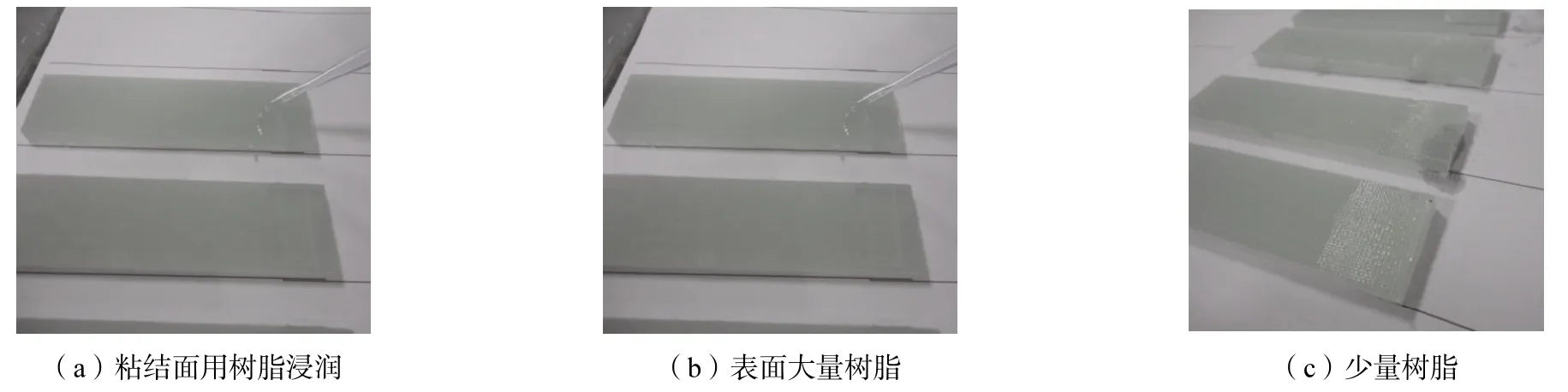

采用 6层单向布样条,进行表面预处理后,制作成剪切测试样条进行性能测试。图1为样条处理后的表面状态。

图1 样条的不同表面处理状态Fig.1 Different surface treatment states of samples

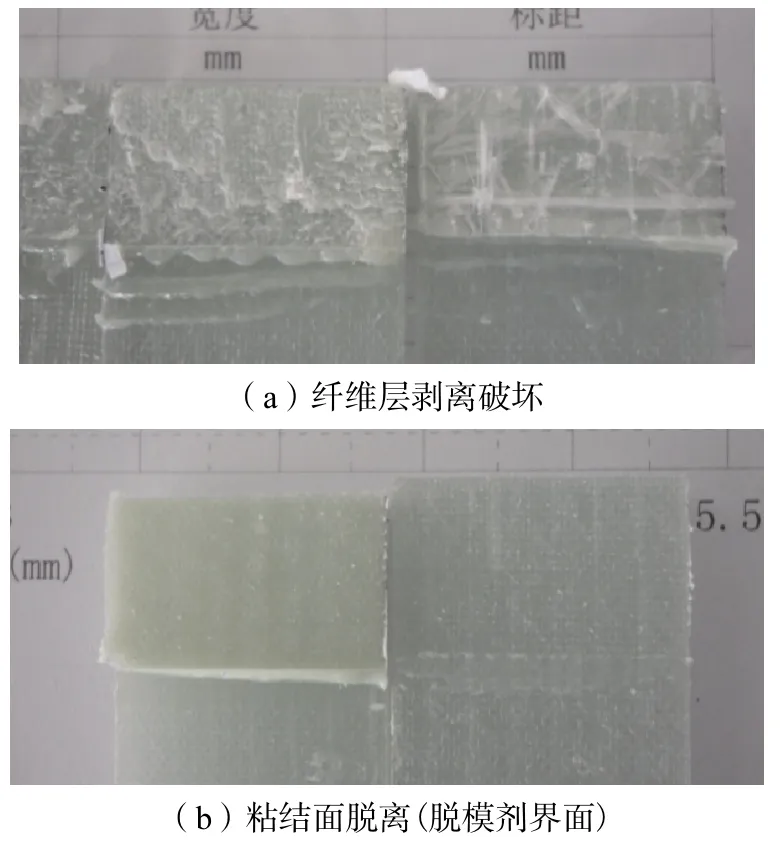

测试结果见表 1,破坏形貌见图2。样条固化条件为常温10,h,70,℃ 8,h。

由测试结果及破坏型式可见,胶黏剂除了与涂有脱模剂的界面发生脱离外,与其他界面均结合良好。树脂清洗过的粘结界面会在一定程度上降低粘结强度。

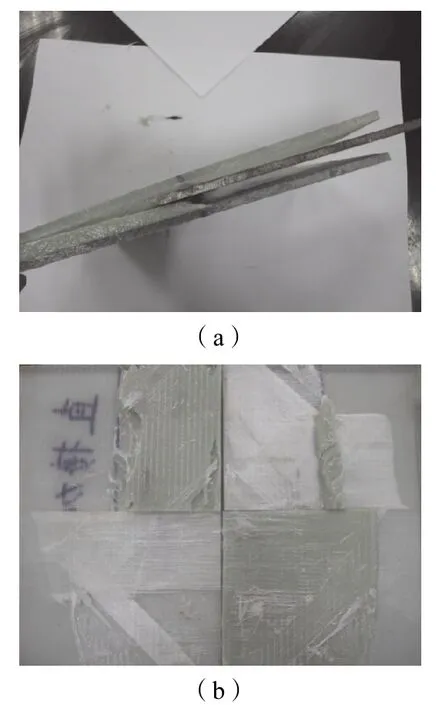

为进一步验证树脂浸润过的粘结界面与普通胶黏剂界面的粘结效果区别,特别进行了厚板粘结模拟,并进行人工破坏,观察界面破坏效果(粘结样板尺寸为 15,cm×30,cm,粘结厚度约1,cm)。

表1 不同界面的粘结性能结果Tab.1 Bonding performances of different interfaces

图2 不同界面的粘结破坏形貌图Fig.2 Adhesive failure images of different interfaces

图3 不同界面的厚板粘结破坏形貌图Fig.3 Adhesive failure images of thick plates of different interfaces

从破坏情况来看,无论粘结界面上是否采用树脂浸润,胶黏剂与FRP均能良好结合,最终破坏型式都为FRP的纤维层间剥离(见图3)。

从测试结果可以看出,最理想的粘结界面为撕除脱模布的清洁的FRP表面。树脂清洗过的FRP表面会降低胶黏剂自身对界面的浸润效果,因而降低最终的粘结强度,但对胶黏剂与FRP结合无实质性影响。

1.2 粘结时间对粘结强度的影响

双组分胶黏剂自混配好后即开始反应,粘度逐渐增大,一段时间之后,粘结性能便开始明显下降,因此,有效的粘结必须将操作时间控制在胶黏剂的凝胶时间以内。以下对胶黏剂凝胶前后的粘结强度对比测试。

将胶黏剂预先涂于FRP样条一端,在室温条件下放置1,h和 2,h,再分别将 FRP样条与另一样条粘结。样条粘结过程中,为不破坏已凝胶的胶黏剂表面,FRP与胶黏剂表面仅轻轻接触,未施加额外压力。

选用凝胶时间相对更长的某国产品牌胶黏剂,与进口胶黏剂进行对比。由于环境湿度对胶黏剂表面凝胶时间有一定影响,因此同时进行常规条件和 80%,相对湿度条件的粘结性能对比。测试结果见表2。

表2 不同胶黏剂时间的粘结效果对比Tab.2 Comparison of bonding effects of different adhesives under different bonding time

制样时为不破坏已凝胶的胶黏剂表面,使得粘结难度较大,实际的粘结面积与需要的粘结面积有一定偏差,导致测试数据与理论情况存在部分偏离,因此结果仅供参考。由测试数据可见:

①胶黏剂露置时间越长,粘结性能越差。主要由于胶黏剂的粘度随反应时间增大,对界面的浸润能力随之降低,导致胶黏剂效果下降。

②从测试结果和样条破坏情况来看,凝胶后胶黏剂对FRP的浸润性较差,难以结合,样条破坏型式多为粘结界面脱离。

③从制样过程中观察,环境湿度越高,胶黏剂表面凝胶越快(表面结膜),导致粘结效果随时间的下降更明显。

④在同等环境条件下,国产胶黏剂凝胶时间明显长于进口。

1.3 其他粘结情况对比

对正常条件固化(常温 10,h,70,℃,8,h)与未经高温后固化粘结(常温10,h)情况对比,测试结果见表3。

可见,进口环氧胶黏剂在常温条件下固化足够的时间,剪切强度可达到80%,以上。

对比压紧程度对粘结效果的影响,在粘结样条时将胶黏剂预涂于样条一侧,使胶黏剂界面于空气中露置1,h和2,h,再进另一侧样条粘结,粘结时采取紧压和轻压方式。测试结果见表4。

表3 正常固化与室温固化粘结性能对比Tab.3 Bonding performances of normal curing and room temperature curing

表4 压紧程度对粘结效果的对比Tab.4 Impact of compaction degrees on bonding effects

可见,在胶黏剂表面凝胶后,如进行紧压粘结,可以破坏凝胶的表面,使胶黏剂与 FRP很好的结合,从而提高粘结强度。

同以上压紧的粘结方式,使胶黏剂的界面于空气中露置1,h和 2,h(凝胶后),而待粘的 FRP样条表面用树脂浸润,再进行粘结。测试结果见表5。

由前部分测试结果已知,胶黏剂表面凝胶后,会降低其对FRP界面的浸润渗透性,从而降低粘结强度。但从以上数据可推知,胶黏剂凝胶后,如在 FRP表面用树脂进行浸润,可以增加胶黏剂的浸润效果,从而在一定程度上提高粘结强度(但最终粘结效果仍不及未凝胶的胶黏剂)。

表5 正常界面与树脂浸润界面在不同时间粘结的对比Tab.5 Performances of normal interface and resinsoaked interface under different bonding time

2 结 语

环氧胶黏剂与被粘结表面之间的浸润渗透效果是粘结质量的关键。从外界条件来看,被粘物体表面被灰尘污染、被树脂擦洗、含有水分,或覆盖有脱模剂,都将影响到胶黏剂与物体表面的浸润渗透,最终影响到胶黏剂强度;而从环氧胶黏剂自身来看,随着胶黏剂的凝胶化,其对物体界面的浸润能力也会逐渐下降(高温高湿环境会加剧这一过程),直到最终丧失粘结力。因此,在实际使用过程中,必须从以上两方面监控粘结过程,规范粘结操作,提高操作人员对胶黏剂特性的认识,才能避免粘结质量问题的发生。■

[1] 刘敬福,李赫亮,李智超,等. 环氧胶黏涂层及耐磨性研究[J]. 煤炭科学技术,2002(9):30-32.

[2] 宋平军,张君. 室温快速固化环氧胶黏剂的发展现状[J]. 黑龙江科学,2013(1):40-41.

[3] 佚名. 中国高端环氧胶黏剂发展前景广泛[J]. 浙江化工,2009(4):39-40.

Bonding Properties of Epoxy Adhesives

JIANG Yihang,DENG Shubin,LI Bo,LIU Xianhong

(Tianjin Dongqi Wind Turbine Blade Engineering CO.,LTD,Tianjin 300480,China)

Epoxy adhesives have been widely used in wind turbine blade manufacturing. In practical applications,however,bond quality is influenced by many factors. In this paper,several situations that may affect bond quality were simulated. Results showed that the interface of fiberglass-reinforced plastics with peeling ply showed the best bonding properties and bonding properties decreased after the surface was soaked with resin. Gelled adhesive showed poor bonding performance. Especially under an environment with high humidity,the decease of boding effect fastened. It was found that bonding properties were also influenced by the compression degree during the bonding process and post curing conditions.

epoxy adhesive;fiberglass-reinforced plastics;resin;gel time

TQ433.4+3

A

1006-8945(2015)07-0028-03

2015-07-06