铝合金矩形截面管充液成形工艺研究

谷珊珊,郎利辉,孔德帅,吴磊

(北京航空航天大学,北京100191)

铝合金矩形截面管充液成形工艺研究

谷珊珊,郎利辉,孔德帅,吴磊

(北京航空航天大学,北京100191)

目的 研究低延伸率和低厚向异性指数的铝合金管,在充液成形过程中的材料变形行为。方法 采用低压预成形的方法来改善管坯材料的流动,并与传统不带内压的预成形结果进行了对比。结合有限元分析手段研究了铝管弯曲过程管坯尺寸、弯曲半径的选择对零件壁厚分布的重要性。结果 有限分析方法结合试验研究表明,低压预成形可以有效抑制铝合金弯曲轴线管件的开裂。结论 初始管材截面外壁周长应等于或略小于模具截面内壁周长;弯曲半径的选取要兼顾弯曲工艺难度和管坯贴模度;低压预成形能够大大改善矩形截面过渡圆角区的材料流动,避免破裂、死皱等典型缺陷的发生。

弯曲;低压预成形;充液成形;有限元模拟

在倡导节能减排、发展低碳经济的今天,航空航天工业迫切地需要减轻质量,将管材充液成形技术应用于铝合金零件的制造,可以同时实现材料轻量化和结构轻量化,最大限度地实现减重目标[1—4]。在相同周长和壁厚前提下,矩形截面的抗弯模量大于圆截面的抗弯模量,并且矩形截面管件更容易装配,因此成为了结构件的常用形式[5]。

铝合金材料室温变形能力较差,目前铝合金零件充液成形多集中在热态液力成形研究方面。Yeong-Maw Hwang[6—7]建立了一个考虑管和模具之间滑动摩擦的数学模型,来探索管坯在方形截面模具中液压胀形过程的塑性变形行为,并通过有限元模拟指出在圆管胀形为矩形横截面的过程中引入预压,夹紧力和成形压力会大大降低。刘钢[8]等人采用力学分析揭示了矩形圆角和直边过渡区的减薄以及开裂的力学机理,提出了内高压成形中圆角和直边的过渡区材料最易满足塑性屈服条件,发生剧烈的减薄变形。宋鹏[9]设计制造了测试圆角充填过程中圆角半径与内压关系的实验装置。苑世剑[10]提出了采用花瓣预成形截面降低圆角成形压力的方法。

文中通过对6008铝合金管坯在常温条件下进行充液成形模拟及实验研究,为铝合金管材充液成形技术在航空工业中的应用奠定基础。

1 材料性能及零件尺寸

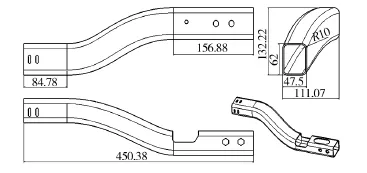

零件所用材料是O态6008铝合金,O态是退火状态,通过单拉试验测得其各项材料性能指标如下:弹性模量E=69 GPa,硬化指数n=0.26,屈服极限σs=100 MPa,强度极限σb=310 MPa,延伸率δ=11%。铝合金矩形截面管零件的几何形状及截面尺寸如图1所示。零件两端直臂段是62 mm×47.5 mm矩形截面,圆角半径为10 mm,壁厚为2.5 mm,连接管坯直段的中部过渡段轴线为空间曲线,建立管坯模型时简化为平面曲线处理。

图1 零件的几何形状及尺寸Fig.1 The shape and dimension of the part

2 矩形截面管充液成形工艺分析

对于轴线形状复杂的管件,管材充液成形工艺主要包含弯曲、预成形及液压成形3个工步,将有限元数值模拟技术应用在管件充液成形领域,即可辅助液压成形零件的模具设计与工艺优化。

2.1 初始管坯尺寸的确定

整形前管坯几何形状对最终壁厚分布及成形极限影响很大[11],初始管材截面外壁周长应等于或略小于模具截面内壁周长,既保证圆角区能够得到足够的补料,又避免由于管径过大,导致直边部分发生起皱。选取零件不同部位的多个截面,测量其周长,得最小截面周长为201.832 mm,并据此来确定管坯的初始外径为64 mm。

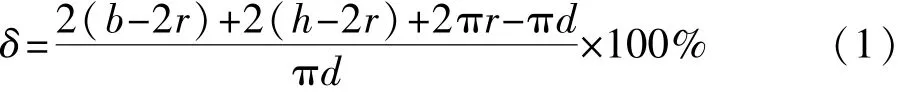

由圆截面成形为矩形截面的膨胀率可用式(1)计算得到:

式中:δ为膨胀率(%);b为截面宽度(mm);h为截面高度(mm);r为圆角半径(mm);d为圆截面外径(mm)。由该零件几何尺寸特征计算可知,该零件成形属于小膨胀率胀形范畴(膨胀率仅为1.98%),因此管坯壁厚可以确定为2.5 mm。零件制取过程即将直径64 mm,壁厚2.5 mm的圆管成形为长62 mm,宽47.5 mm的矩形截面管件的过程。

2.2 管坯弯曲成形工艺设计

鉴于弯曲工艺是管材充液成形工艺实现的前提,弯管的设计不仅要考虑弯管工艺实现的难易和弯管成形质量,更要考虑不同形状的弯管会对后续的预成形和充液成形工艺的影响。根据矩形截面管与其他部件的装配特征,设计了一坯两件的生产工艺,因此弯管包含4个弯度。对于连续弯曲,因多次变形会影响弯曲件的形状精度,因此前次弯曲要给后次弯曲留出可靠的定位,并保证后次弯曲不破坏前次已弯曲的形状。

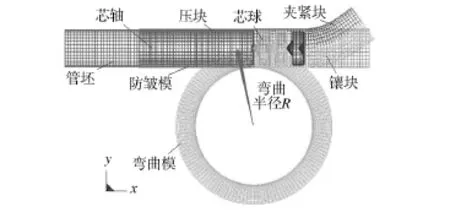

基于有限元分析软件DYNAFORM5.8建立φ64 mm×975 mm,壁厚2.5 mm的直管有限元模型,如图2所示。弯曲过程中,镶块配合夹紧块使管件绕弯曲模一起转动;压块配合侧推滑块向前移动的同时对管件施加压力;防皱块位置固定不动,其弧面始终与弯曲模贴合,以便对管件弯曲段起始处支撑,避免管件起皱。材料模型采用能反映材料变形过程中硬化特性的幂指数强化模型,屈服准则采用能反映材料在平面应力条件下各向异性的Barlat89屈服准则。管坯选择能够处理弯曲和剪切效应且计算效率高的四节点Belytschko-Tsay壳单元,网格尺寸划分为5 mm,根据简化后的管坯轴线方向,选定弯曲角度为35.2°,分析弯曲半径对弯管成形质量的影响。

图2 直管弯曲有限元模型Fig.2 FEMmodel of tube bending

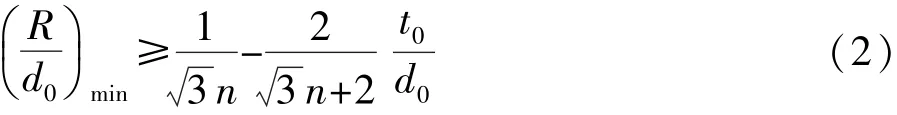

基于分散性失稳的最小相对弯曲半径应满足以下关系[12]:

式中:R为管材弯曲中性层半径;d0为圆管初始外径;n为硬化指数;t0为管材的原始壁厚。

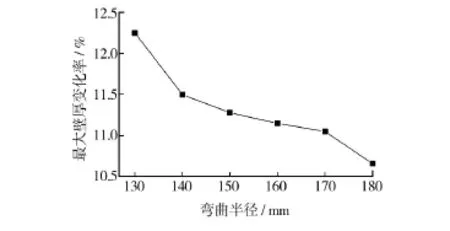

根据试验零件的初始圆管坯外径64 mm,选取弯曲半径分别为130,140,150,160,170,180 mm,采用默认的弯曲模角速度(500 rad/s),压块压力为36 864 N,管坯与模具间的摩擦因数为0.125,进行有限元仿真分析,得到不同弯曲半径的管坯最大壁厚减薄分布如图3所示。

图3 不同弯曲半径下的弯管壁厚分布Fig.3 The thickness distribution of the bending tube with different bending radius

由图3可知,管坯的最大壁厚减薄率随着弯曲半径的增大而逐渐减小。在管坯弯曲过程中,外侧受切向拉应力和径向压应力,内侧受切向压应力和径向拉应力。随着弯曲半径的增大,外表面受拉和内表面受压的程度降低,因此管坯外表面壁厚减薄和内表面增厚减小,壁厚分布趋于均匀,因此应该选择较大的弯曲半径。考虑到较大的弯曲半径将导致弯段中间的连接直段与模具型腔间隙较大,不利于后续弯管充液成形工艺的实施,最终确定弯管的弯曲半径为150 mm。

2.3 弯管充液成形工艺设计

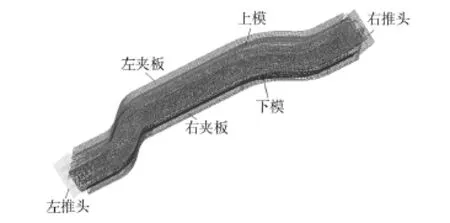

基于DYNAFORM5.8建立弯管充液成形有限元模型,模具位置如图4所示。管坯包含弯曲过程的单元壁厚、应力、应变等信息。模具采用四节点刚性单元进行离散化处理,管件与模具间的接触类型为forming surface to surface,摩擦因数为0.05。采用动力显式算法模拟管件充液成形过程,兼顾计算精度与效率,设定有限元仿真虚拟加载时间为0.04 s[15]。

图4 弯管充液成形有限元模型Fig.4 FEMmodel of bend hydroforming

充液成形过程的主要工艺参数确定如下[16],圆管胀形的初始屈服压力为:

在成形后期,需要较高的压力对圆角进行整形,整形阶段无轴向进给,所需压力为:

式中:rc为工件截面最小过渡圆角半径;σs为整形时材料的流动应力。

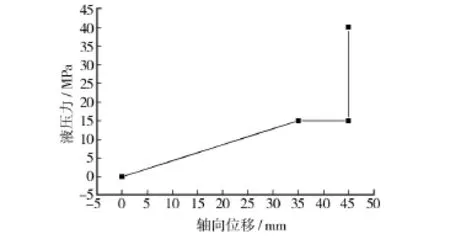

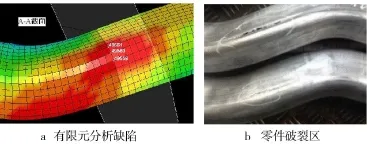

对于硬化材料,整形压力还需要根据应变硬化公式求得。由于单拉试验与管材充液成形的受力状态差距较大,因此材料模型不能十分准确地反映管坯的应力状态,模拟时选取初始屈服压力为8~25 MPa,整形压力为40 MPa,初步确定如图5所示的加载路径,管坯发生破裂,缺陷如图6所示。管坯壁厚最大减薄处位于2个弯段中间过渡直段的圆角过渡区,与工艺实验管坯破裂区发生位置相一致。这是由于中间直段距离模具型腔间隙较大,导致在成形过程中此处不容易贴模,圆角过渡区率先屈服,出现破裂。

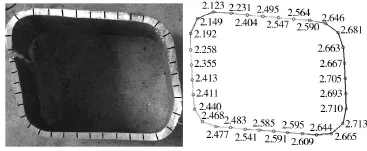

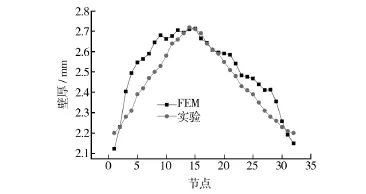

为了进一步分析破裂缺陷,截取断裂处矩形A-A截面(见图7),沿周向每隔5 mm取点测量壁厚,与有限元模拟的壁厚结果进行比较,如图8所示。由图8可知,实验与有限元数值模拟测得的破裂截面壁厚分布趋势相同,壁厚最大值位于弯曲内侧所在的矩形圆角区,壁厚最小值位于弯曲外侧所在的圆角过渡区,这也解释了为何管件容易在过渡区域破裂。

图5 初始加载路径Fig.5 The initial loading path

图6 缺陷区的模拟与试验结果对比Fig.6 The comparison of defects between FEMand experiment

图7 A-A截面Fig.7 A-A cross section

图8 FEM与实验测得的截面壁厚分布Fig.8 The comparison of thickness distribution of the section between FEMand experiment

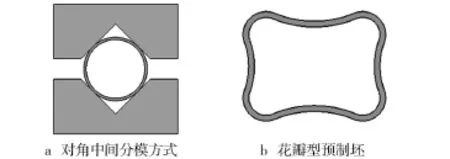

3 矩形截面管充液成形工艺实验

当矩形截面宽度大于圆截面的外径,而高度小于圆截面外径时,可通过合模将管坯压入模具型腔。在不改变模具型腔结构、尺寸的前提下,采用对角中间合模方式,有利于花瓣型预制坯的实现,如图9所示。管坯内部液体压力使直边段对圆角段产生一整形推力[8],该压力将有助于将材料推入圆角区,并使圆角段发生弯曲变形,获得很小的过渡圆角。

图9 合模预制坯形状Fig.9 Preforming shape

充液成形工装模具如图10所示,由于常温下铝合金延伸率较低、厚向异性指数r值小于1,壁厚易减薄,在合模阶段,易形成“∞”字凹陷,导致后续充液胀形也无法展平,成为死皱。因此采用低压预成形的方法,即带内压的预成形方法来改善管坯的材料流动,以避免上述缺陷产生。

图10 充液成形模具工装Fig.10 Themold of tube hydroforming

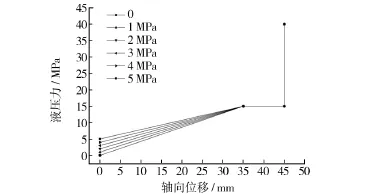

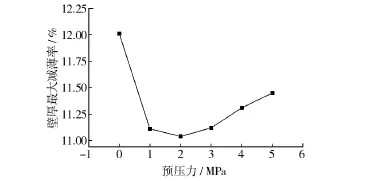

为了与传统的液压成形工艺进行对比,合模内压分别选作0,1,2,3,4,5 MPa,并保证内压在合模过程中保持恒定,进行了数值模拟验证,贴模胀形时伴随10 mm的进给,最后利用较高的内压进行整形,得到符合要求的小圆角特征,加载路径如图11所示,不同加载路径下的充液管坯壁厚分布如图12所示。

图11 管坯胀形加载路径Fig.11 Loading path of tube hydroforming

图12 不同加载路径下的管坯壁厚减薄Fig.12 The thickness distribution of tube under different loading paths

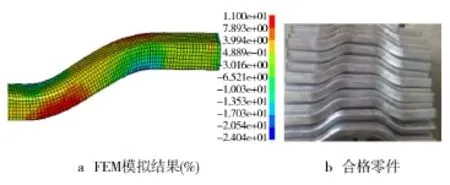

由图12可知,低压预成形能有效改善管坯的壁厚分布。当合模内压为2 MPa时,管坯壁厚变化最小,最大减薄率仅为11.10%左右。随着预压力的增大,壁厚减薄有增长的趋势,这是因为预压力增大导致花瓣型预制坯消失,圆角材料流动阻力就会增大,导致局部壁厚减薄。最终确定初始合模压力为2 MPa,贴模胀形内压为15 MPa,整形压力40 MPa。有限元胀形模拟壁厚分布如图13a所示,直臂段的壁厚减薄得到了改善,无明显缺陷,最大壁厚减薄率仅为11.10%。在此加载路径条件下,进行了零件试制试验,获得了批量合格的零件,如图13b所示。

图13 合格零件Fig.13 Qualified part

4 结论

1)整形前管坯几何形状对成形件壁厚分布影响很大。初始管材截面外壁周长应等于或略小于模具截面内壁最小周长,确定管坯直径为64 mm。低膨胀率管坯壁厚选择零件的壁厚为2.5 mm。

2)弯曲半径对保证成形件壁厚均匀性至关重要。管坯壁厚减薄率随弯曲半径的增大而减小,最终选定弯曲半径为150 mm,弯管壁厚分布均匀且管坯贴模度好。

3)采用低压预成形的方法,获取良好的花瓣型预制坯形状,可有效改善壁厚分布,降低圆角成形压力。当预压力为2 MPa,成形压力为15 MPa,整形压力为40 MPa时,成功研制了非对称6008铝合金矩形截面管样件,最大减薄率仅为11.10%。

[1]CHARLESC,SHAH S.Hydroforming Process Overview and Applications[C]//Proceedings of2nd International Conference on Innovations in Hydroforming Technology,1997: 22—26.

[2]DOHMANN F,HARTL C.Hydroforming-a Method to Manufacture Light-Weight Parts[J].Journal ofMaterials Processing Technology,1996,60(1):669—676.

[3]DOHMANN F,HARTL C.Tube Hydroforming:Research and Practical Application[J].Journal ofMaterials Processing Technology,1997,71(1):174—186.

[4]LÜCKE H,HARTL C,ABBEY T.Hydroforming[J].Journal ofMaterials Processing Technology,2001,115(1):87—91.

[5]宋鹏.5A02铝合金弯曲轴线超薄异型管内高压成形研究[D].哈尔滨:哈尔滨工业大学,2010. SONG Peng.Research on Hydroforming of 5A02 Aluminum Alloy Curved Thin-walled Tube with Polygonal-sections [D].Harbin:Harbin Institute of Technology,2010.

[6]HWANG Y,ALTAN T.Finite Element Analysis of Tube Hydroforming Processes in a Rectangular Die[J].Finite Elements in Analysis and Design,2003,39(11):1071—1082.

[7]HWANG Y,CHEN W.Analysis of Tube Hydroforming in a Square Cross-sectional Die[J].International Journal of Plasticity,2005,21(9):1815—1833.

[8]LIU G,YUAN S,TENG B.Analysis of Thinning at the Transition Corner in Tube Hydroforming[J].JournalofMaterials Processing Technology,2006,177(1):688—691.

[9]宋鹏,王小松,韩聪,等.铝合金矩形截面内高压成形圆角充填行为研究[J].机械工程学报,2010,46(12):59—64. SONG Peng,WANG Xiao-song,HAN Cong,et al.Filling Behavior of Transition Corner in Hydroforming of Aluminum Alloy Rectangular Section Tube[J].Journal of Mechanical Engineering,2010,46(12):59—64.

[10]苑世剑,刘钢,韩聪.通过预成形降低内高压成形压力的机理分析[J].航空材料学报,2006,26(4):46—50. YUAN Shi-jian,LIU Gang,HAN Cong.Mechanism Analysis in Reducing the Hydroforming Pressure by Pre-forming[J]. Journal of Aeronautical Materials,2006,26(4):46—50.

[11]郎利辉,苑世剑,王仲仁,等.防锈铝变径管内高压成形过程数值模拟[J].中国有色金属学报,2001,11(2): 211—216. LANG Li-hui,YUAN Shi-jian,WANG Zhong-ren,et al.Numerical Simulation of Antirust Aluminium Tube Hydroforming with Variable Diameter[J].The Chinese Journal of Nonferrous Metals,2001,11(2):211—216.

[12]鄂大辛,宁汝新.管材无芯弯曲的最小相对弯曲半径[J].机械工程学报,2007,43(5):219—222. E Da-xin,NING Ru-xin.The Minimum Relative Bending Radius of Coreless Tube Bending[J].Chinese Journal of Mechanical Engineering,2007,43(5):219—222.

[13]许杰,杨合,李恒,等.基于显著性的薄壁铝合金管小弯曲半径数控弯曲工艺参数优化[J].中国有色金属学报, 2012,22(1):147—156. XU Jie,YANG He,LIHeng,et al.Significance-based Optimization of Processing Parameters for Thin-walled Aluminum Alloy Tube NC Bending with Small Bending Radius [J].Transactions of Nonferrous Metals Society of China, 2012,22(1):147—156.

[14]李恒,杨合,詹梅,等.薄壁管数控绕弯塑性成形中摩擦作用机理的模拟研究[C].西安:西北工业大学,2005. LIHeng,YANG He,ZHAN Mei,et al.Simulation Research on the Friction Mechanism during Thin-walled Tube NC Bending Process[C].Xi′an:Northwest Plolytechnical University,2005.

[15]杨兵.管件液压成形的加载路径理论与试验研究[D].上海:上海交通大学,2006. YANG Bing.Study on the Loading Paths of the Tube Hydroforming Process[D].Shanghai:Shanghai Jiaotong University,2006.

[16]苑世剑.现代液压成形技术[M].北京:国防工业出版社,2009. YUAN Shi-jian.Modern Hydroforming Technology[M]. Beijing:National Defence Industry Press,2009.

Process Research on Tube Hydroform ing of Alum inum Alloy Tube with Rectangular Section

GU Shan-shan,LANG Li-hui,KONG De-shuai,WU Lei

(Beihang University,Beijing 100191,China)

The aim of this studywas to investigate thematerial deformation behavior ofaluminum alloy with low elongation and thickness anisotropy index during the tube hydroforming process.Themethod of low pressure pre-formingwas conducted to improve thematerial flowing,and the results were compared with those by traditional pre-forming without pressure.The effect of tube dimensions and the bending radius on the wall thickness distribution during the bending process was analyzed by FEM.The FEMand experimental researches proved that the cracking of aluminum alloy curved tube can be restrained effectively through low pressure pre-forming.The initial outer diameter of the tube should be equal to or slightly less than the inside perimeter of themold section.It is necessary to consider the difficulty of bending process and the tube′s position in themold while choosing the bending radius.Thematerial flowing of rectangular section transition fillet area can be greatly improved by themethod of low pressure pre-forming,avoiding defects such as cracks and wrinkles.

bending;low pressure preforming;tube hydroforming;finite elementmodeling

10.3969/j.issn.1674-6457.2015.04.002

TG394

:A

:1674-6457(2015)04-0006-05

2015-05-06

谷珊珊(1989—),女,河南人,硕士研究生,主要研究方向为充液成形技术在航空航天及汽车领域的应用。

郎利辉(1970—),男,河南人,教授,博士生导师,主要研究方向为液压成形、粉末热等静压等塑性成形技术,以及数值模拟、并行工程、CAD/CAM/CAE/CAPP。