柴油机关键件精密成形工艺研究

王东军,郭巨寿,张雪冬,于霞,王斌,康凤

(1.海军驻大同地区军事代表室,山西大同037036;2.北方通用动力集团有限公司,山西大同037036;3.西南技术工程研究所,重庆400039)

柴油机关键件精密成形工艺研究

王东军1,郭巨寿2,张雪冬2,于霞2,王斌2,康凤3

(1.海军驻大同地区军事代表室,山西大同037036;2.北方通用动力集团有限公司,山西大同037036;3.西南技术工程研究所,重庆400039)

目的 提高柴油发动机关键件泵体铸改锻后的综合机械性能,采用精密成形技术来实现泵体的组织和性能的一致性控制。方法 首先通过工艺分析,设计了锻件的形状及其分模方式,建立了锻件的三维实体模型;再根据其工艺方式,设计了模具结构及工艺路线,并对预制坯形状进行了设计。结果 经过工艺试制,泵体锻件充型饱满,缺陷得到克服,尺寸精度达到了技术要求,泵体的流线连续,晶粒度达8级,经铸改锻后性能得到了大幅提升。结论 通过工艺实验,分析了成形中缺陷产生的原因和控制方法,优化了预制坯设计以及成形关键工艺参数,为确定最终精密成形工艺提供了依据。

柴油机;关键件;铸改锻;性能;优化

柴油发动机中的关键零部件泵体,在高温、高速、复杂应力的环境下工作,是发动机燃油喷射系统中的易损件,材质多为合金结构钢,要求具备高温强度、高温耐磨性、抗疲劳性能和抗腐蚀等性能[1—3]。由于泵体原采用金属型铸造工艺制造,其力学性能特别是耐疲劳和抗冲击性能仍比较低[4],对于发动机的工作环境来说,虽然工艺上增加了加强筋等手段进行强度、刚度保障,但仍不能满足其服役要求,为了进一步增强泵体的性能,现工艺要求采用精密热模锻技术进行改性[5—6],在外形结构基本不变的前提下,保持部分型面不加工,内部流线连续,调质处理后组织晶粒度达到8级,以提高泵体的服役性能。

1 工艺设计

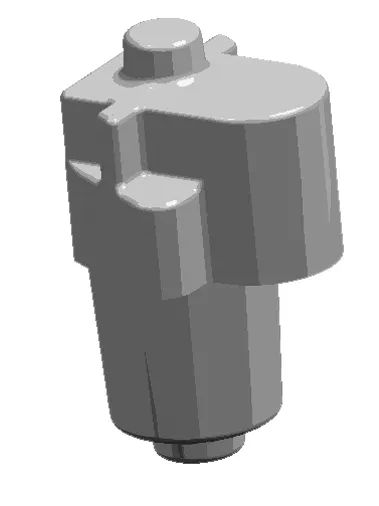

图1为泵体的零件图,其外形结构复杂,所选材料为合金结构钢40CrMnMo,两侧的凸筋仅宽10 mm,是原铸造工艺设计的加强筋,两侧还有对称分布的凸耳,且上、下主体形状的中心轴线偏心距达7 mm,这对机械加工来说的难度较大,因此工艺上需要保证上半部分的结构基本达到外形,特别是两个凸耳和侧面的两个窄筋外形达到不加工的状态。另一方面,为了在性能上较铸造工艺有进一步的提高,零件的整体流线分布设计在工作时的主要承力方向[7],即纵向;同时还要避免成形时流线在零件内部形成穿流、涡流、乱流,以及在机械加工时被大面积切断和露头[8]。为了满足这些技术条件,泵体的整体工艺难度大幅增加,成形时的主要分模方式、坯料预先的聚料形状、工艺步骤等都十分重要。

图1 泵体零件Fig.1 Pump body

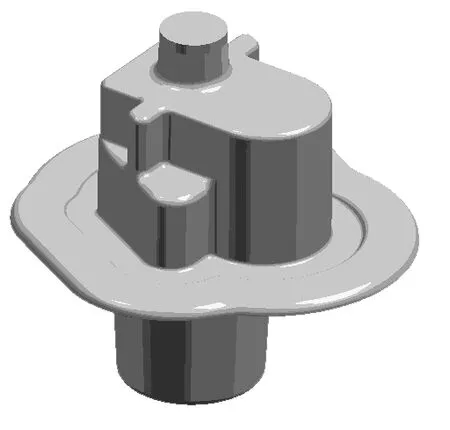

针对零件的这种特殊的工艺技术要求,锻件的形状设计如图2所示,由于底部的凸台高度较高,不易充型,因此锻件设计将底端直径60 mm的圆台高度增加5 mm,保证顶部的凸台充型完全;两侧的凸耳、窄筋按照零件图的尺寸设计,拔模斜度在0.5°以内,大头端的圆弧段和直面不再设计拔模斜度。锻件整体分模形式如图3所示,为纵向分模,分模面设计在上模腔,以保证上半部分的形状金属充分流动,充填模腔;下半部分的形状由于预留了加工余量,拔模斜度设计为5°,以缓解模具受力和方便顶出工件[9]。由于纵向分模形式和小拔模斜度,型腔尺寸较深,整体工艺难度大,对模具的受力是很大的考验。

图2 泵体锻件 Fig.2 Forging of pump body

图3 锻件分模形式Fig.3 Parting surface of the forging

2 模具结构设计

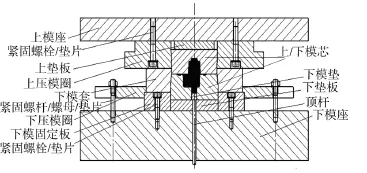

根据泵体锻件的工艺分析,模具结构设计如图4所示。

图4 泵体热锻成形模Fig.4 Hot die forging of the pump body

在图4所示的模具结构中,锻件的复杂大端形状设置在下模腔,一是方便坯料的定位,二是由于大端的整体形状拔模斜度小,型腔深,若在上模则容易卡模,不易出料[10],而在下模则有顶料机构,脱模时有顶出力协助出料,而上模腔拔模斜度为5°,可直接由重力脱模;而另一方面,由于下模型腔深且基本没有拔模斜度,模具热磨损严重,这样的结构设计对模具寿命来说是非常不利的[11—12]。因此,在模具热处理和表面处理上要有进一步的保障措施跟进[13],文中上、下模芯采用的“等温球化退火+双重循环淬火+回火”热处理工艺和“碳氮共渗+C、Ti双离子注入”的复合表面强化工艺[14]。

3 工艺试验

根据工艺设计,对泵体进行了精密成形工艺试验,成形主体设备为1000 t螺旋压力机,预成形主要设备为75 kg空气锤。试验辅助工装有:中频感应加热炉、润滑剂喷涂枪、切边压机、抛丸机。该件的主要工艺流程为:数控锯料→加热→镦头→拍扁→润滑→终成形→切边→打磨→喷丸→检验→入库。本文主要针对终成形工步进行分析。终成形开始前,模具采用氧乙炔进行加温,避免冷模效应[15],试验始锻温度1100℃,润滑剂为水基石墨,将坯料放入空气锤,采用限位块和侧挡块,锻打出一端为扁料,一端为棒料的预制坯,再将扁料的一端放入终成形下模腔,先用400 t的打击力进行预锻和对中,再用1000 t的力最终击打完成终锻,如图5所示。

图5 泵体终成形Fig.5 Engineering test of the pump body

在初始试验中,在其中的一侧凸耳的位置出现了折叠的缺陷(如图6所示),由于折叠缺陷只在单侧出现,且折叠不深,经分析,是坯料在放入模腔时定位不准,出现了些许倾斜,由于倾斜导致了上模的刮料而堆积在侧耳上形成的折叠。为了解决这一问题,将坯料上原来的定位倒角进行了增大,角度增大到了15°,长度增加到了30 mm,使锻打时上模对芯的空间增大,解决了这一缺陷。

在小批量试制中,发现在泵体的2个凸筋的顶端,有部分充不满的现象发生,如图7所示。出现这种缺陷的锻件占到总体锻件的50%左右,以热精锻传统90%的良品率来算,大大影响了产品的合格率[7]。经分析,这是由于锻件上凸筋原来是按照铸件形状设计规则,尺寸太窄,宽度方向仅10 mm,且深度达到25 mm,这对热锻件来说本身就是一个充型难题,为了解决这一缺陷,需要改善材料的流动环境,促使金属在成形时流入凸筋顶端,因此将模具型腔的凸筋底部的圆角增大,尺寸按照锻件设计的R4~R6 mm尺寸中取最大尺寸R6 mm,同时将大头部分的坯料体积稍加大,使锻打时锻件的下部分结构有更多的金属流动。

图6 泵体折叠缺陷Fig.6 Folding defect on the pump body

图7 泵体凸筋顶部充型不满Fig.7 Collapse defect on the pump body

泵体终锻成品如图8所示,可以看出,锻件充型饱满,侧面的凸耳和窄筋均充型完全,经尺寸检测,满足产品的技术要求,泵体的流线连续,晶粒度达8级。锻件切边带位于大端分模面处,对锻件的整体流线连续没有影响,因此对工艺对产品的性能提升有较大的作用。

图8 泵体终锻产品Fig.8 Final forged pump body

4 结论

采用纵向分模的方式,可以使锻件整体流线基本不受切边和机械加工的影响,对柴油发动机关键件泵体铸改锻后的综合机械性能有较大的提升。但这样的工艺方式对泵体的模具寿命、整体工艺难度都有很大的影响,因此,做好预成形的聚料分配,有助于金属在模腔中的顺利流动,特别是窄筋、凸角等难充型的部位,对模具进行特别的热处理以及对模具中圆角加大、导入角加长等细节结构进行优化设计,能够很好的解决这些技术难题。

[1]郭巨寿,于霞,李爱平,等.发动机泵体精密热模锻成形工艺研究[J].精密成形工程,2014,6(6):111—115. GUO Ju-shou,YU Xia,LIAi-ping,et al.Precision Hot-die Forging of Engine Pump Body[J].Journal of Netshape Forming Engineering,2014,6(6):111—115.

[2]YANG H,FAN F G,SUN Z C,et al.Recent Developments in Plastic Forming Technology of Titanium Alloys[J].Science China Technology Sciences,2011,54(2):490—501.

[3]SHAN D,XU W,SI C,et al.Research on Local Loading Method for an Aluminum-Alloy Hatch with Ribs and Thin Webs[J].Journal of Materials Processing Technology, 2007,88(2):480—485.

[4]何健,阚泽东,李路.1041转向节热模锻工艺及模具设计[J].精密成形工程,2009,1(2):86—88. HE Jian,KAN Ze-dong,LILu.Hot Forging Process and Die Design for 1041 Knuckle[J].Journal of Netshape Forming Engineering,2009,1(2):86—88.

[5]ZHANG D W,YANG H,SUN Z C.3D-FE Modeling and Simulation of Multi-way Loading Process for Multi-ported Valve[J].Steel Research International,2010,81(3): 210—215.

[6]田福祥.牙嵌齿轮热精锻新工艺开发与应用[J].热加工工艺,2003(5):34—35. TIAN Fu-xiang.Development and Application of New Process for Precision Forging Clutch Gears[J].Hot Working Technology,2003(5):34—35.

[7]夏巨谌,金俊松.热精锻工艺及其装备的现状和发展趋势[J].锻造与冲压,2015(1):20—22. XIA Ju-shen,JIN Jun-song.The Status and Development Trend of Precision Forging Technology and Equipment[J]. Foring&Metalforming,2015(1):20—22.

[8]周志明,胡洋,唐丽文,等.EQ153转向节多向精密模锻工艺数值模拟[J].热加工工艺,2014,43(3):107—109. ZHOU Zhi-ming,HU Yang,TANG Li-wen,et al.Numerical Simulation of EQ153 Steering Knuckle Multi-direction Precision Forging Process[J].HotWorking Technology,2014, 43(3):107—109.

[9]宋舟,王德米,宋哲,等.直齿圆锥齿轮闭式热精密模锻生产工艺[J].冶金设备,2013(S1):47—49. SONG Zhou,WANG De-mi,SONG Zhe,et al.The Production Process of Closed Heat Die Forging for Spur Bevel Gears[J].Metallurgical Equipment,2013(S1):47—49.

[10]熊震国.壳体锻件的精密模锻[J].锻压技术,2012,37 (6):1—3. XIONG Zhen-guo.Precision Forging of Shell Forgings[J]. Forging&Stamping Technology,2012,37(6):1—3.

[11]林军,李祖荣,陈强,等.具有非加工面的钢质锻件精密成形工艺分析及设计[J].精密成形工程,2012,4(5): 1—6. LIN Jun,LIZu-rong,CHEN Qiang,et al.Analysis and Design of Precision Forging Process of Steel Forge Piece with Non-machined Face[J].Journal of Netshape Forming Engineering,2012,4(5):1—6.

[12]张超,李琦,李萍.接套体多向精密挤压成形[J].锻造与冲压,2011(11):56—58. ZHANG Chao,LI Qi,LI Ping.Multi Precision Extrusion Forming of the Set Body[J].Forging&Metalforming,2011 (11):56—58.

[13]游和清.内燃机活塞锻造成型技术[J].机车车辆工艺, 2011(4):4—6. YOU He-qing.Forging Technology for Internal Combustion Engine Piston[J].Locomotive&Rolling Stock Technology, 2011(4):4—6.

[14]李淑玉,田福祥.楔块锁模空心枝形件闭式挤压模具设计[J].锻压技术,2011,36(4):104—106. LIShu-yu,TIAN Fu-xiang.Design of Closed Extrusion Dies with Heel Block Locking for Hollow Pieces with Side Heaves[J].Forging&Stamping Technology,2011,36(4): 104—106.

[15]冀东生,夏巨谌,朱怀沈.汽车传动轴叉形件精密模锻工艺研究[J].锻压技术,2010,35(6):14—18. JIDong-sheng,XIA Ju-chen,ZHU Huai-shen.Research in the Precision Forging Process of Automobile Transmission Shaft Fork Parts[J].Forging&Stamping Technology, 2010,35(6):14—18.

Precision Form ing of the Critical Part Used for Diesel Engine

WANG Dong-jun1,GUO Ju-shou2,ZHANG Xue-dong2,YU Xia2,WANG Bin2,KANG Feng3

(1.Navy in Datong Military Representative Office,Datong 037036,China; 2.Northern General Dynamics Group Company,Datong 037036,China; 3.Southwest Technology and Engineering Research Institute,Chongqing 400039,China)

In order to improve themechanical properties of the pump body used for diesel engine by forging instead of casting,precision forming technology was used to realize consistency control of the organization and the performance of the pump body.Firstly,after the analysis of the technology,the forging shape and mode was designed,and the 3D model of the forging was built.According to the processing technology,themould structure and the processing pathway aswell as the pre-prepared blank were designed.After the trial process,the pump forgingswere fully filled,the defectswere overcome, and the size accuracymet the technical requirements very well,the streamline was continuous,the grain sizewas achieved to grade 8.In summary,the performance of the pump had been greatly improved by forging.By the process test,the causes and controlmethods of forming defectswere analyzed,the pre-preparation design and key forming parameterswere also optimized,which provided valuable basis for determining the final precision forming process.

diesel engine;critical part;change of casting to forging;performance;optimization

10.3969/j.issn.1674-6457.2015.04.018

TG142.1

:A

:1674-6457(2015)04-0084-04

2015-05-10

总装预研项目(51318040306)

王东军(1979—),男,河北丰润人,工程师,主要从事柴油发动机设计与制造研究。