开辟断路器领域的新天地

在广袤的土地上,纵横交错的电力网络为城市和乡村提供了源源不断的电能。随着时代的发展,这些电网也在不断发生着演变。其中特别值得一提的是,工作电压正在逐步增加,主要目的是减少传输损耗。这一进展对用于电网控制和保护的关键元件——断路器提出了更高的要求。断路器的核心是灭弧室——即进行物理开合操作的气室。不断变化的技术和市场条件以及新的国际标准将开发新一代灭弧室的需求摆上了台面。

为了大限度减少传输损耗并降低环境影响,供电网络正在向更高电压等级前进。更高电压以及其他需求迫使供电网络保护及控制的关键元件——断路器也必须随之发展。其中,断路器的可用性是一个决定性因素,直接影响着电网本身的可靠性。

减少断路器元件数量和低操作功有效降低了意外停电的风险。此外,如果能够缩小断路器的尺寸,还可以进一步降低其成本和空间要求。

鉴于此,ABB 开始着手为420kV电网研发全新的单断口断路器。这一全新灭弧室必须符合新的IEC和ANSI/IEEE国际标准,并满足世界各地市场现有的特殊要求。在未来电网中,需要控制的标称电流和短路电流都将继续增加,有望达到5kA的标称额定电流和63kA的额定短路电流(基于50Hz和60Hz频率)。

其他要求包括:缩小隔间尺寸(整个隔间应能够装进一个标准集装箱);全面的近区故障开合能力,无需使用线对地电容器;减少六氟化硫气体用量;尽可能减小反作用力(对建筑物和基座的冲击力);使用小型的标准操动机构;实现二周波开断时间。

断路器

断路器是设备中的重要组成部分。断路器必须应对从1A到几十kA的电流;要承受较大的电压波动,例如快速的电压上升和长期交流应力;要进行日常的开合操作以及紧急开断短路电流;它有可能在相当长一段时间内处于非活动状态,一旦启动,就必须在几毫秒内紧急遮断故障。

设计一款全新的断路器

设计新开关装置以及采用一项新技术时需要考虑各种不同的因素。

(1)容性电流开合能力

此类操作的特点是通过断路器触头的电流相对较小,但电压较大,因此对动态电压的耐受能力要求较高。电压耐受能力应高于断路器分断时电网中的上升电压。这就像是触点分离与瞬态电压上升之间展开的一场竞赛。为了保证不发生电压中断,断路器必须在这场竞赛中胜出,这一点十分重要,否则电压上升会导致变电站元件和架空线应力过高。换言之,这一全新的断路器必须具备足够高的触头分合闸速度,以便在极短时间内达到所需的介电耐受能力。

国际标准为此制定了非常详细的测试步骤,并提供了广泛适用的测试程序。

(2)全面的近区故障开断能力

实现成功开断,要求断路器触头之间的空间达到较高的气体压力,提供足够的冷却能力来熄灭电弧。这一压力积聚是故障快速排除能力的一个关键值。单气室灭弧室专为高短路开断能力设计,需要较高的吹弧压力。

(3)断路器出线端故障开断能力

这一能力的要求之一是保证操作在两周波开断时间内完成,即要求达到较短的分闸时间,因此其不对称要求要高于过去的断路器。在高不对称水平下进行开断会导致较高的压力聚积, 必须通过操动机构以及排气和喷嘴系统对其进行处理。对于这一新断路器来说,这便意味着必须安全处理灭弧区以及排气系统中的大量能量消耗。

(4)变压器故障限制要求

这一特殊要求在一些位置上必须得到满足,针对出现一小部分(7%~30%)额定短路电流以及恢复电压(电流开断后终端中出现的电压)上升率极高的情形。为了承受如此苛刻的应力, 断路器必须在电流中断后非常迅速地建立起较高的动态电压耐受能力。这意味着必须尽可能迅速地将灭弧触头之间的热气体转换为冷气体。

开关技术的决定因素

断路器目前有多个种类,每种断路器都各有所长,包括:压气式断路器、高级压气式断路器、压气辅助自能式断路器、纯自能式断路器、带线性双动系统的自能式断路器、带非线性双动系统的自能式断路器。

ABB在开发新断路器时结合了以上概念中的多项优点——这一新断路器已被定义为带非线性双移动系统的高级压气式断路器,其优点包括:

1)触头速度快且可调节。

2)移动质量小,因此反作用力也较小。

3)分闸速度快(使用标准的低能耗液压弹簧操动机构)。

4)空载压力聚积和大压力聚积比率较低(从而使短路开断期间灭弧气体的温度较低)。

5)由于降低了某些部件的速度,移动部件所承受的机械应力较低。

6)由于能够限制所产生的大压力,因此即使在更高的不对称性水平下,大压力聚积也不会导致灭弧装置部件机械应力过大。

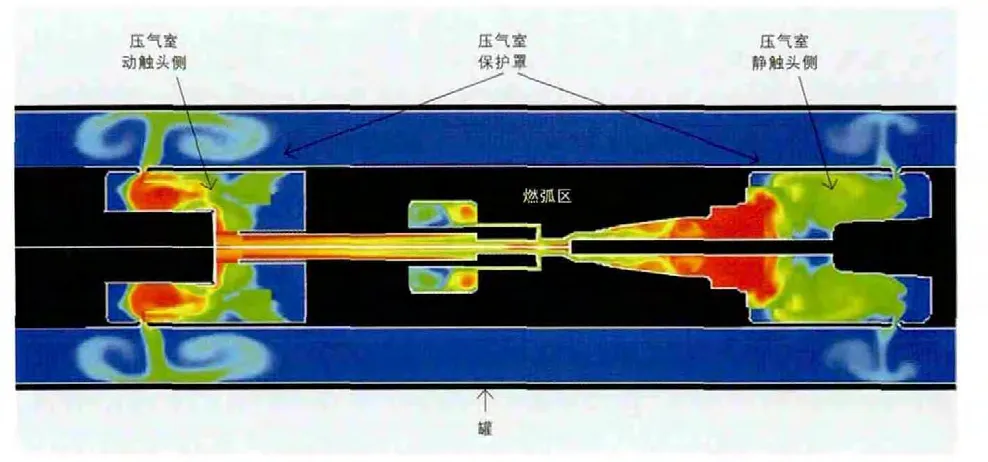

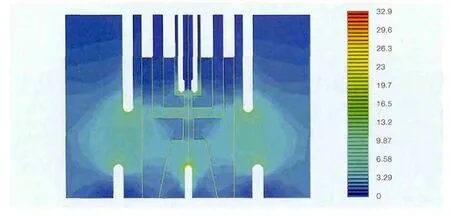

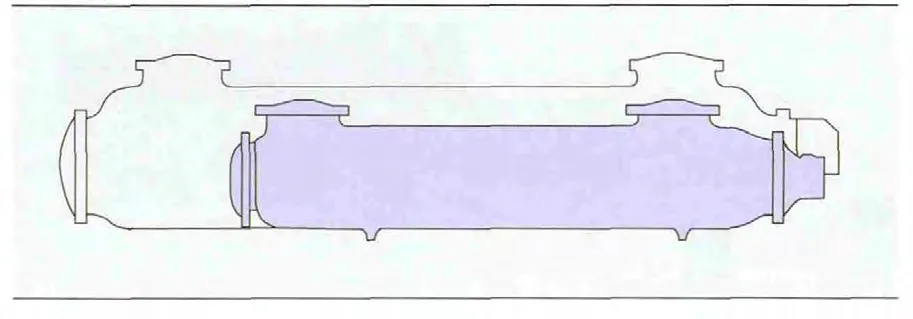

在开发过程中,研发人员主要依靠仿真软件来模拟电流分断期间的不同物理效应,如流量、压力聚积、电场(见图1、2)。并采用有限元(FEM)工具来辅助机械分析。他们在测试对象上安装了各种测量传感器,用于获取数据,由此实现仿真工具的改进和交叉检查。除此之外,他们还进行了大量测试,以确定测试设备的极限。在开发新断路器的同时,研发人员还对新材料和先进生产技术进行了评估,目的是寻找成本能够与传统产品相媲美的产品(见图3)。

图1 金属封闭断路器的计算流体动力学仿真示例

图2 灭弧区电场仿真示例

图3 测试设计的全面实验室评估

项目成果

与前几代断路器相比,此次研发项目达到甚至超越了以下目标:

1)操作功降低 50%。

2)六氟化硫用量减少 30%(见图4)。

图4 断路器的体积大幅缩小

3)气体绝缘开关装置(GIS)隔间体积减小50%(301 ELK 3-2,147 ELK 3-1见图5)。通过改造GIS部件还将进一步减小该隔间的体积。改进后,这一工作间将能够装入标准集装箱进行运输,在紧急情况下还可用作集装箱式变电站。

图5 瑞士的首台该类设备:旧设备(右)与新设备(左)的对比

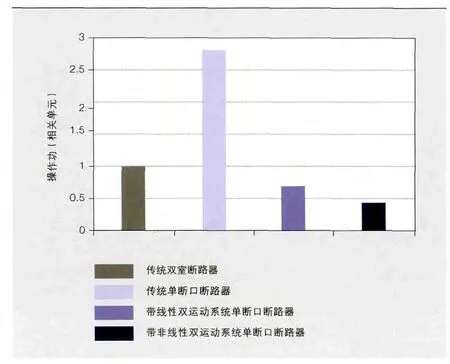

传统双压室解决方案的操作功是全新非线性双运动系统(单气室,采用单侧驱动,近五倍)的两倍(见图6)。虽然每个气室的移动质量几乎相同,但双动系统整体的移动质量会略高(触棒和杠杆)。

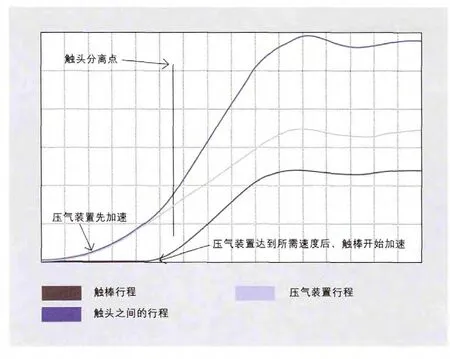

这一解决方案的反作用力极小,是其他任何解决方案所无法企及的,从而大大降低了物理基础设施的成本。另外,该解决方案还抑制了移动质量加速,减少了触棒运动,进一步降低了能量需求(见图7)。

新断路器实现了此项目所设定的所有重要目标,可用于罐式断路器、插接式开关装置 (PASS)应用以及GIS。这一全新产品是现代化的断路器,达到新的国际标准,拥有超强的竞争力。就纯粹的能力而言,特别值得一提的是,单气室所能开合的短路功率接近23 GW,相当于约15个核电站的额定功率。

图6 所需操作功对比(相关单元)

图7 开关方案