一种协同除尘的脱硝工艺

吴振山 鲍倩 任鹏程

摘要:玻璃、火电等行业脱硝问题多,传统治污技术很难达到优良的脱硝指标。文章阐述了一种协同治污工艺技术,通过高温LP滤芯除尘与中高温SCR脱硝技术的组合,弥补了含尘脱硝或低温除尘工艺装置技术缺陷。新工艺装备除尘效率高,节能降耗显著,还原剂混合效果好,脱硝效率高,催化剂使用寿命长,真正实现了高温下的协同脱硝除尘。

关键词:高温除尘;SCR脱硝;除尘脱硝一体化;LP滤芯;陶瓷膜;协同除尘 文献标识码:A

中图分类号:X703 文章编号:1009-2374(2015)23-0104-02 DOI:10.13535/j.cnki.11-4406/n.2015.23.053

某浮法玻璃企业采用天然气燃料生产平板玻璃,废气中NOX含量2000~2300mg/m3、SO2浓度2000~2800mg/m3、粉尘200~600mg/m3,2013年10月该企业新上中温SCR脱硝装置一套,投运后2~12天,脱硝催化剂床层压差快速增加,窑炉尾排风机电流急剧增大,脱硝效率从70%~85%降到20%~30%,还原剂利用率降到40%以下,氨逃逸严重,运行半个月,切换到SCR脱硝塔旁路系统进行维修。经过一年多的改造,脱硝设备依然不能长期稳定运行。无独有偶,火电行业规模大,NOX产量多,脱硝任务重,2012年以来,国内举办的火电行业技术交流会中,都会设计降低SCR脱硝系统运行费用问题以及如何有效避免脱硝运行后空预器频繁堵塞事故的发生。

1 问题归纳

玻璃熔炼过程温度高,单位产品NOX排放量大,脱硝压力重。分析其原因在于上述玻璃窑在脱硝前未进行除尘,玻璃生产过程中的粉尘几乎都是碱金属或碱土金属。碱金属、碱土金属粉尘能使SCR脱硝催化剂中毒,直接降低催化剂的有效活性当量,进而导致脱硝效率偏低。2011年《火电厂大气污染物排放标准(GB 13223-2011)》颁布后,行业内脱硝问题开始广泛暴露出来。产生上述现象的另一个原因在于工况剧烈波动时,局部易形成低温环境,在低温下烟气中的粉尘、高浓度SO2/SO3、高浓度逃逸氨以及水蒸气易形成糊状物质,进而黏附更多的粉尘,导致SCR催化剂床层堵塞、空预器堵塞等,致使系统阻力升高,甚至是影响正常生产。

2 解决方案

衡量脱硝工艺装备性能优劣的三个重要指标分别为脱硝效率、氨逃逸率、对工况系统的影响率。脱硝前待脱硝气体与还原剂混合均匀、脱硝时待脱硝气流速度分布均匀、脱硝前待脱硝气体中没有粉尘等都能大幅提升脱硝效率、降低氨逃逸率,进而降低脱硝系统对整个工况系统的影响率。要满足上述三个条件,改进措施有:(1)改进现有的喷氨混风模式、脱硝前预留充足的混风时间;(2)尽可能降低待脱硝气体穿过脱硝催化剂床层的速率;(3)脱硝前对待脱硝气体进行高效除尘;(4)尽可能增加脱硝催化剂量等。受当前技术、资金的限制,上述四项措施通常难以被实现:(1)若延长混风时间,无论是增大管道横断面积还是延长管道长度,都会增加设备投资,如增加催化剂用量也会大幅增加设备投资,实际操作中都很难实现;(2)待脱硝气体往往含有大量粉尘,为降低脱硝催化剂被粉尘堵塞的速率,待脱硝气体穿过催化剂床层时需要保持一定的速率,一般在4~6m/s之间甚至更高,高流速下,沟流、偏流程度加重;(3)目前市场上尚未发现能在高温或中温SCR脱硝温度范围内高效处理含尘烟气的工艺技术。因此要从根本上解决问题,需走协同治污技术路线。

3 实施细则

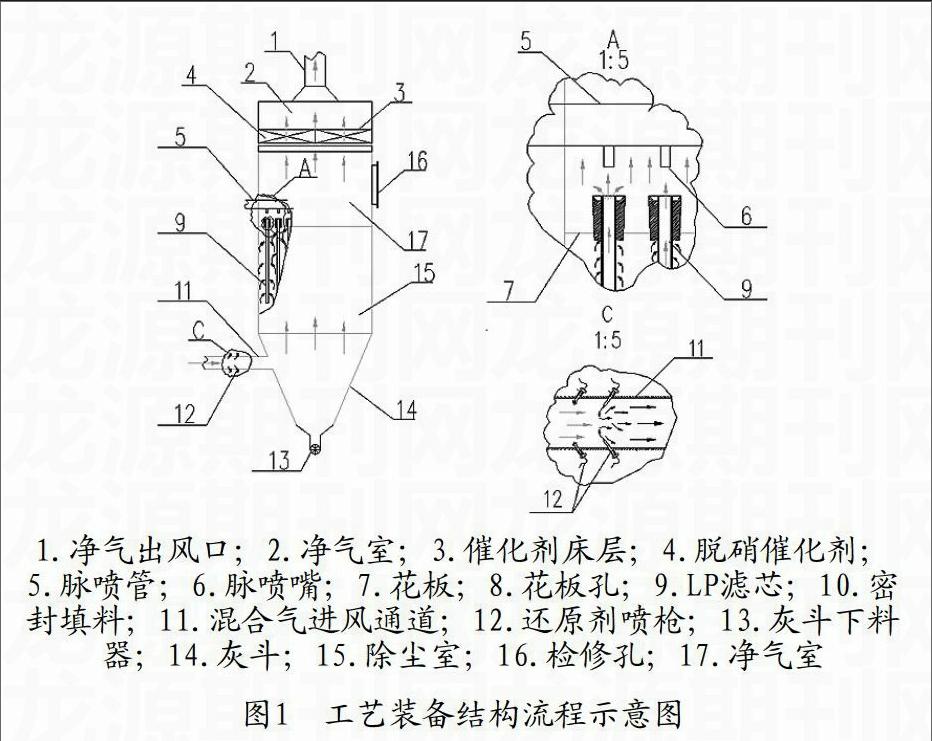

设计一台高温除尘设备,以除尘器为母体,将SCR脱硝催化剂植入除尘设备净气室中,高温下除尘,除尘脱后脱硝,一步实现粉尘及NOX的超低排放。

3.1 工艺流程描述

含尘和含氮氧化物(NOX)的废气进入混合气进风通道,与还原剂喷枪喷出的还原剂进行初步混合形成混合气,还原剂的流量通过原烟气前端NOX检测信号以及烟气温度信号进行控制。

混合气从灰斗的中上部进入除尘室,先在灰斗入口处发生流速与流向的快速改变,再在除尘室内发生流速与流向的改变,而后从LP滤芯的外表面进入其内部空腔,透过的混合气体沿LP滤芯的内部空腔上升并穿过花板进入催化剂床层。烟气中的粉尘被截留在LP滤芯外表面。当LP滤芯内外压差升到设定值时,系统启动再生模式,低压压缩气流在极短的时间内由脉喷管上的脉喷嘴射入到LP滤芯的内部空腔,使LP滤芯内部空腔形成正压,将附着在LP滤芯外表层的粉料吹落,粉料在自身重力作用下落入灰斗,再经过灰斗下料器输送到灰库;透过LP滤芯的气体,垂直进入净气室,并自下而上穿过催化剂床层,在SCR脱硝催化剂的作用下,NOX与NH3发生氧化还原反应,生成无毒的N2和H2O,生成物与未参加反应的物质一起在净气室的上部汇集,从净气出风口中离开装置,完成烟气的除尘、脱硝任务,见图1:

3.2 关键参数设计

3.2.1 过滤材料采用耐高温外滤式LP滤芯,滤芯外径Φ80~Φ130mm,滤芯长度1500~2600mm,耐温550℃,净空阻力<100Pa,孔径根据烟尘成分而定。

3.2.2 采用低压脉喷技术对LP滤芯进行再生,选用0.2~0.7MPa的压缩空气、压缩氮气等为动力。

3.2.3 脱硝催化剂根据烟气温度特点选用通道式、蜂窝式、平板式的高温型或中温型催化剂,还原剂采用液氨、高浓度氨水或尿素。

3.2.4 进风方式。混合气从灰斗中上部进风,穿过LP滤芯的流动方向为垂直于滤芯轴向由外向内,在SCR脱硝催化剂床层的流动方向由下而上。

3.2.5 气流速率。混合气穿过LP滤芯的过滤速率控制在0.5~3.6m3/(m2/min)之间,穿过SCR脱硝催化剂床层的速率控制在0.17~1.24m/s之间。

3.2.6 还原剂喷枪布置在除尘器进风管入口当量管径的5~8倍处,喷射方向与混合气主流动方向呈120°~135°夹角。喷枪分两组:一组为气氨喷枪;另一组为氨水喷枪。当混合气上游温度介于SCR脱硝催化剂的活性温度内时,系统启用气氨喷枪,当混合气上游温度高出SCR脱硝催化剂的活性温度时,系统启用氨水喷枪。endprint

4 优缺点分析

4.1 系统优点

4.1.1 节能降耗。高温下直接对原烟气进行除尘、脱硝,免除先降温除尘再升温脱硝带来的能量消耗;催化剂床层横截面积大,待脱硝气体穿过催化剂床层的速率小,延长了停留时间,几乎不含粉尘,提高了脱硝效率的同时显著降低系统阻力,节能降耗明显;当进入装备的温度高于SCR脱硝催化剂温度时,系统可自动切换喷氨模式,不仅调节了混合气的温度,补充了脱硝所需要的还原剂,还能降低烟气穿过LP滤芯的速率,降低系统阻力。

4.1.2 降低设备投资。不设置独立的脱硝催化剂塔,催化剂直接布置在除尘净气室内,节省“催化剂塔”的投资;还原剂利用LP滤芯作为混合媒介,节省传统脱硝中喷氨格栅设备的投资;高温下一次除尘精度达1mg/m3,省去传统SCR脱硝后的再次除尘工艺装置。

4.1.3 提高脱硝效率,降低氨逃逸率。还原剂在除尘前进入工艺装置,在混合气进风通道内进行强烈的湍流,在脱硝前发生多次流速改变、流向改变,混合强度大,混合时间长,混合均匀度高,脱硝效率增大,安逃逸率降低;催化剂床层上下压差小,降低了沟流、偏流程度,促使反应更加均匀,氨逃逸低。

4.1.4 降低脱硝系统对整个工况的影响率。脱硝后的净化气没有粉尘,应用在电厂锅炉除尘脱硝,能大幅度降低空预器的堵塞频率,甚至能消除脱硝后遗症——硫酸盐-粉煤灰形成的空预器堵塞。

4.1.5 经过本工艺装置处理后的净化气几乎不含粉尘、氨或铵盐,NOX含量可实现30mg/m3以下排放,使用方在很长一段时间内不必担忧因相关行业大气污染物排放标准的提高而去改造或复建除尘、脱硝设备。

4.2 系统缺点

4.2.1 LP滤芯设备制作以及滤芯安装等要求精度高,安装费用比传统除尘+脱硝工艺装置增加10%~20%。

4.2.2 对高温废气中氨氧化物浓度有一定的要求,NOX初始含量较低时采取此种技术,将会增加环保设备的投资。

4.2.3 装备占地面积大,不利于对老锅炉环保装备的改造。

4.2.4 目前高温除尘脱硝一体化协同治污单台设备最大处理风量仅有15000~19000m3/h,10万m3/h及以上风量的高温除尘脱硝一体化协同治污工艺技术还不成熟。

5 结语

废气污染物治理技术有多种,对于高浓度NOX及高浓度粉尘的高温废气而言,走协同治污路线尽管缩短环保装备工艺流程,提高除尘、脱硝效率,但也存在诸多不足,企业选择时需根据具体情况而决策,切莫盲目“弃旧追新”。

作者简介:吴振山(1985-),男,安徽太和人,合肥丰德科技股份有限公司项目负责人,工程师,研究方向:石油化工技术、化工环保、节能减排技术。

(责任编辑:黄银芳)endprint