从硅质岩钒矿酸浸液中萃取钒的工艺优化

庄树新,刘翼民,曾盛伟,陈晓彬,张晶晶

(厦门理工学院材料科学与工程学院,福建厦门361024)

从硅质岩钒矿酸浸液中萃取钒的工艺优化

庄树新,刘翼民,曾盛伟,陈晓彬,张晶晶

(厦门理工学院材料科学与工程学院,福建厦门361024)

考察加入还原铁粉用量、P204含量和萃取级数等条件对钒的萃取率的影响,设计正交实验考察pH值、相比、接触时间、静置时间对钒的萃取率的影响.实验发现,还原铁粉的加入可以大大提高钒一级萃取率,在VP204∶VTBP+磺化煤油为2.5∶7.5配比下,钒一级萃取率可达62.33%.当pH=2.7,相比 (Vo∶Vl) =1∶2,接触时间为3 min,静置时间为6 min时,钒一级萃取率进一步提高到75.4%.用P204萃取钒时,经6级萃取萃取率可达96.79%以上;用1.5 mol·L-1H2SO4经3级反萃,反萃率为90.62%.经萃取后,浸出液中的钒可由5 g·L-1富集到45 g·L-1,且除去大多数杂质,有利于后续的提钒工艺.

钒;溶剂萃取;二 (2-乙基己基)磷酸酯;硅质岩钒矿;酸浸液

钒是发展现代工业、现代国防和现代科学技术不可缺少的重要材料,有 “现代工业的味精”之称[1].近期,随着硅质岩钒矿的发现对提钒工艺提出了新的要求,传统的重结晶法和化学沉淀法从浸出液中提取V2O5,只适用于石煤浸出的含钒液,但对于杂质含量高,如含Fe,Al等杂质含量高的硅质岩浸出液,该方法存在生产工艺繁琐、环境污染严重、产品纯度不高的缺点.目前,溶剂萃取法[2-3]和离子交换法[4-5]是从酸性浸出液中富集和分离钒的主要工艺.其目的:使低浓度的钒富集成高浓度的钒 (从每升几克到几十克),便于沉钒,提高总回收率;其次代替净化工序使浸出液中的钒与杂质分离,从而优化工艺.相比之下,溶剂萃取法由于操作连续性好、选择性强、萃取率高、可重复利用等优点,使其用于从杂质组分多的溶液中提钒更具有优势[6].酸性磷类萃取剂和胺类萃取剂是最为常见钒萃取剂,对于含钒 (V)液的萃取多采用胺类萃取剂[7],而对于钒 (IV)和钒 (V)的混合液的萃取则采用酸性磷类萃取剂,且其在酸性条件下对钒 (IV)的萃取能力比钒 (V)强[8-9].试验研究表明,对硅质岩钒矿的焙烧熟料采用稀酸浸取时,钒的浸出率比水浸增加20%以上,浸出液中的钒主要以五价态存在[10].但采用稀酸浸出时,提高钒浸出率的同时,杂质也纷纷进入到浸出液,如Ca、Mg、Fe、Mn、和Si等离子也会浸入溶液,给净化和沉钒带来了极大的麻烦.因此,如何从酸浸液中分离杂质和富集钒成为后续研究的重点,也是国内提钒厂不采用酸浸提钒的主要原因.本文针对硅质岩钒矿的酸浸液,先加入NaOH进行pH值调节,再加入Fe粉进行预处理,然后采用二 (2-乙基己基)磷酸酯 (P204)在酸性条件下对处理过的浸出液进行萃取实验得到高浓度的沉钒液.

1 实验

1.1 实验原料

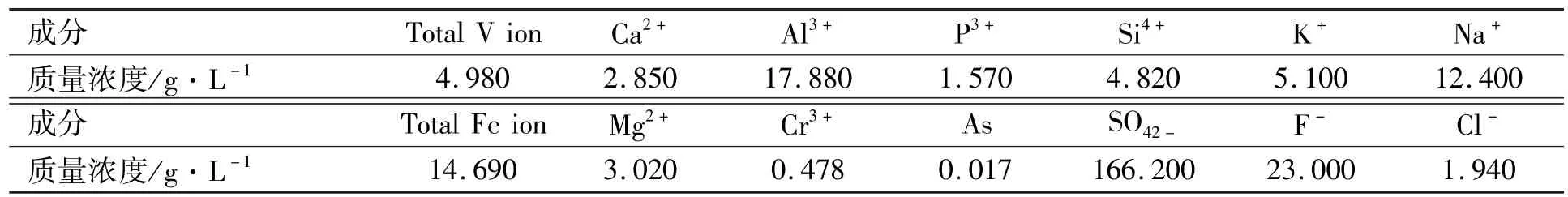

前期研究硅质岩钒矿添加质量分数为6%苛化泥在850℃下焙烧3 h后,经质量分数为5%的稀硫酸浸出后,得含钒的浸出液,经过滤净化后,作为萃取的酸性原料液,其主要成分见表1.

表1 酸浸液主要成分分析TabIe 1 Main components in acidic Ieach soIution of siIiceous navajoite

试验所用试剂:萃取剂为二 (2-乙基己基)磷酸酯 (P204),AR;改性剂为磷酸三丁酯(TBP),AR;还原铁粉,AR;硫酸,AR等均为国药集团的化学试剂,稀释剂为260#磺化煤油.主要仪器:ZD-85气浴恒温振荡器,250 mL分液漏斗,雷磁PHS-3C精密pH计,Zeta电位仪.

1.2 实验方法

1.2.1 原浸出液的预处理

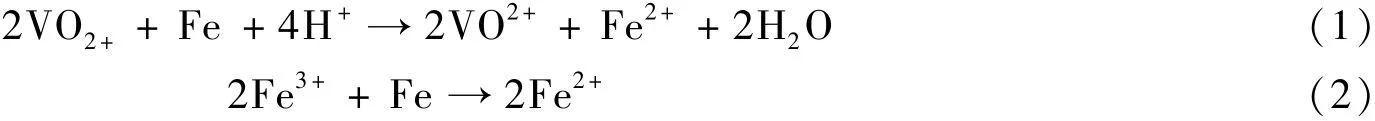

由表1可知,原浸出液中含钒总质量浓度约为5 g·L-1,但是硅质岩钒矿中的其他元素如Fe,Al,Si,Mg,Ca也进入到浸出液中,使钒的分离难度大大增加.而且通过氧化焙烧后的硅质岩钒矿中的钒浸出时大部分以钒 (V)形式进入到溶液中,杂质铁也会以Fe(Ⅲ)进入到溶液.由于萃取剂P204对酸浸液中的钒 (Ⅳ)和Fe(Ⅲ)萃取能力强,而不萃取Fe(Ⅱ)[9],如果酸浸液中有Fe(Ⅲ)存在,将和钒 (IV)一起被共萃到负载有机相中,这不仅降低萃取液中钒的饱和容量,而且引入杂质Fe(Ⅲ)将降低产品V2O5的纯度.因此,为了降低Fe(Ⅲ)的干扰和提高钒 (Ⅳ)萃取率,在萃取之前必须对酸浸液进行预处理,将酸浸液中Fe(Ⅲ)还原为Fe(Ⅱ),阻止Fe的共萃,并将溶液中的钒 (V)还原为钒 (Ⅳ)以提高钒萃取率.本研究采用铁粉做还原剂,其基本反应如下:

酸浸液经铁粉还原后,溶液呈现蓝色,表明钒大部分以钒 (Ⅳ)存在,且溶液中Fe(Ⅲ) <0.05 g·L-1,已达到萃取标准.

1.2.2 萃取和反萃

单级萃取实验在500 ml分液漏斗中进行,取一定量预处理的浸出液,按不同相比与不同组份萃取剂混合后,在25℃下匀速振荡一定时间后分相,静置数分钟后取萃余液分析,计算萃取率;多级连续逆流萃取实验在自制的连续萃取槽中进行,并对各级萃取率进行计算.对富集钒的萃取剂,用不同浓度的硫酸进行多级逆流反萃,并对反萃率和总回收率进行计算,反萃后的有机相经处理后可循环使用.

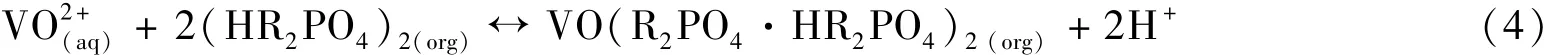

1.2.3 萃取机理

固液分离出来得到含钒浸出液,再经还原、中和、检测、过滤等预处理后,送萃取.P204在萃取过程中是由萃取剂活性基的氢与金属离子的交换来实现萃取金属离子的,属于阳离子交换机制,化学反应式如下[8,11]:

当溶液的pH>2时:

当在溶液的pH<2值时:

式中HR2PO4为P204,R=C8H17.从反应方程 (3)~(4)可知,pH值越高越有利于萃取剂的利用.经过大量的实验表明,先将pH值调整到2.4~2.5的范围内,再用铁粉还原,钒的萃取率比先加铁粉还原再调pH值的效果要好,但为防止萃取过程中二价铁的二次氧化,还原时应控制氧化还原电位尽量低.

1.2.4 钒分析方法

溶液中钒含量采取硫酸亚铁铵滴定法进行分析[12].钒的萃取率和反萃取率计算为:钒萃取率 =(浸出液的含钒量-萃余液含钒量)/浸出液的含钒量×100%;反萃取率 =反萃液中的含钒量/有机相中的含钒量×100%.

2 结果与讨论

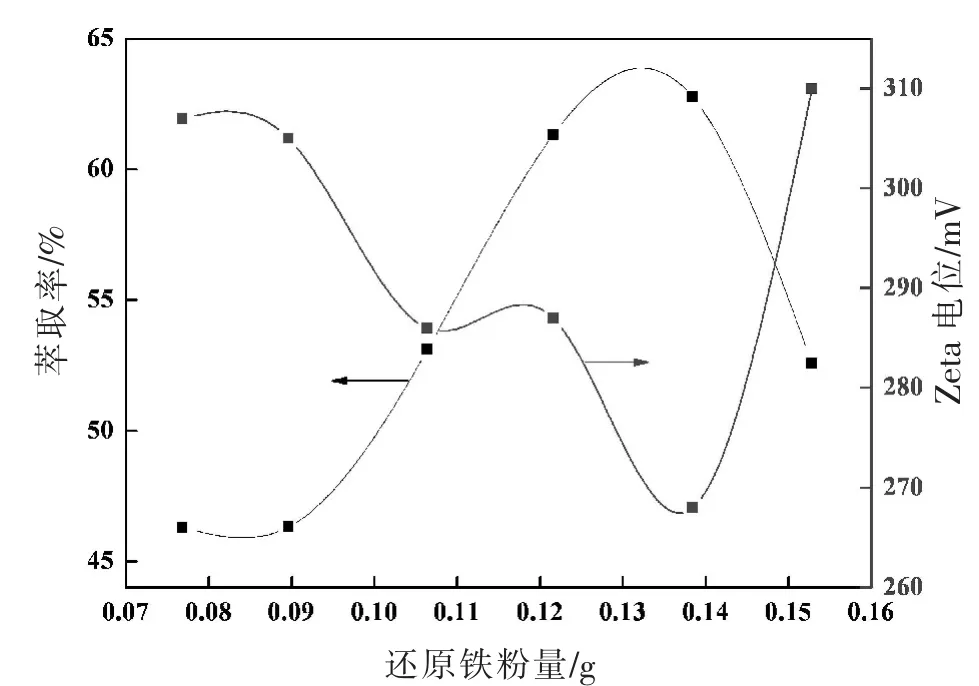

2.1 铁粉用量对萃取率的影响

量取200 ml酸浸液于锥形瓶中,先用NaOH将pH值调至2.5左右,再加入不同质量的还原铁粉搅拌至铁粉溶解后,并通过Zeta电位仪检测溶液的电位,然后进行萃取.还原铁粉用量对钒萃取率的影响如图1所示.

图1 还原铁粉用量对钒萃取率的影响Fig.1 InfIuence of Fe reducer amount on vanadium extraction rate

实验发现,随着还原铁粉质量 (从0.076 8 g增加到0.152 8 g)的增加原浸出液的pH值一直增大 (从2.64增加到2.73).由于还原铁粉的加入,消耗了原浸液中的H+导致pH值稍微增大,但其变化范围不大,对于钒萃取率的影响基本可以忽略.另一方面,随着还原铁加入量的增加,溶液的Zeta电位先降低后增加 (从307 mV先降低到268 mV接着又升高到310 mV),而钒的一级萃取率先增大后减小.钒萃取率先增大的主要原因归咎于:一是起初加入适量铁粉,使得浸出液将Fe(Ⅲ)还原成为Fe(Ⅱ),降低了P204对Fe(Ⅲ)的萃取量,从而增加有机相中钒的饱和容量;二是铁粉的加入将VO+2还原成VO2+,大大地提升了P204的萃取率.当加入0.138 4 g铁粉时,一级萃取率可达62.77%.随着进一步提高铁粉用量,钒一级萃取率反而有所降低,主要是如下两个原因:一是过量铁粉的加入使得Zeta电位升高,部分溶解的Fe(Ⅱ)被氧化的势能减小,Fe(Ⅱ)被二次氧化为Fe(Ⅲ),从而降低了P204对钒的萃取能力;二是过量的铁粉会使酸浸液产生微小颗粒的沉淀,并吸附钒离子使其含量减小,从而降低了钒的萃取率.过量的铁粉的加入不仅会降低钒的萃取量而且会严重污染有机萃取剂,所以工业应用时宜权衡利弊.因此,每升酸浸液的铁粉加入量应控制在0.6~0.7 g为宜.

2.2 不同配比的萃取剂对钒萃取率的影响

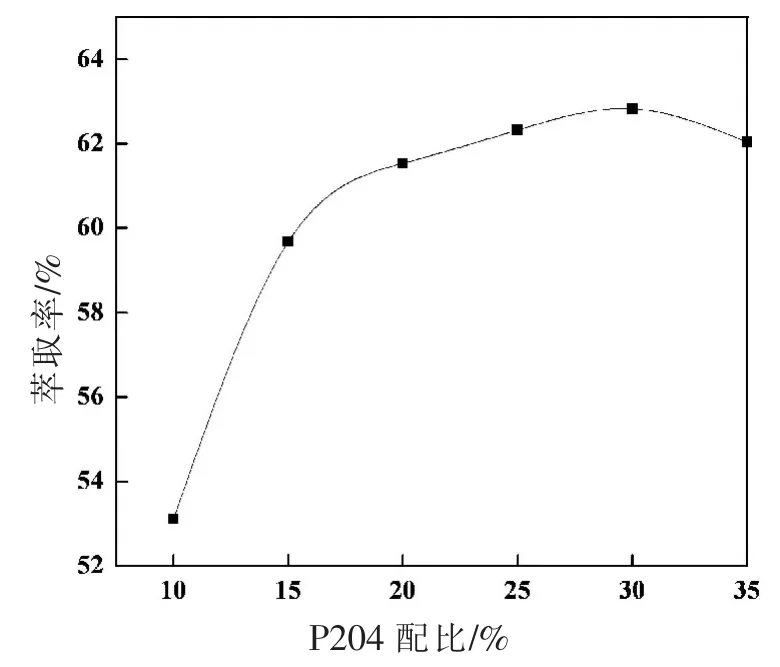

为进一步提高钒萃取率,对萃取剂P204在有机相中的含量进行优化.以P204为萃取剂,TBP为改性剂,磺化煤油为稀释剂,将改性剂和稀释剂 (VTBP∶V磺化煤油=5%∶95%)以固定比例混合,与不同体积的P204萃取剂构成有机相.将上述处理过的浸出液与有机相1∶1混合进行一级萃取,萃取10 min,考察VP204∶VTBP+磺化煤油分别为1∶9,1.5∶8.5,2∶8,2.5∶7.5,3∶7这5种不同配比的有机相对钒萃取剂的影响,如图2所示.

图2 不同配比的萃取剂对钒萃取率的影响Fig.2 InfIuence of different extractant constituent on vanadium extraction rate

由图2可以看出,在相比、接触时间和萃取温度等相同条件下,钒一级萃取率随着萃取剂P204含量的增加先升高后降低.当VP204∶VTBP+磺化煤油从1∶9变为2.5∶7.5时,钒一级萃取率 (从53.11%升高到62.33%)有了较大的提升,这是因为随着P204的增加提高了有机相的钒饱和容量,从而提高其萃取率.当VP204∶VTBP+磺化煤油从2.5∶7.5变为3∶7时,钒萃取率提升缓慢,主要是浸出液中的钒大部分已经被萃取到有机相中了,只有少量未被萃取的钒随着P204含量继续增加而被萃取. 当 VP204∶VTBP+磺化煤油为3.5∶6.5时,钒萃取率反而有所下降,这是因为过量的萃取剂P204的加入使得有机相的粘度增加,增大了表面张力,降低了有机相和浸出液的接触几率,从而降低了钒萃取率,且萃取剂中P204量的增大会增加成本.综合考虑,最适宜的萃取剂配比VP204∶VTBP+磺化煤油为2.5∶7.5~3∶7.

2.3 通过正交实验考察影响萃取率的主要因素

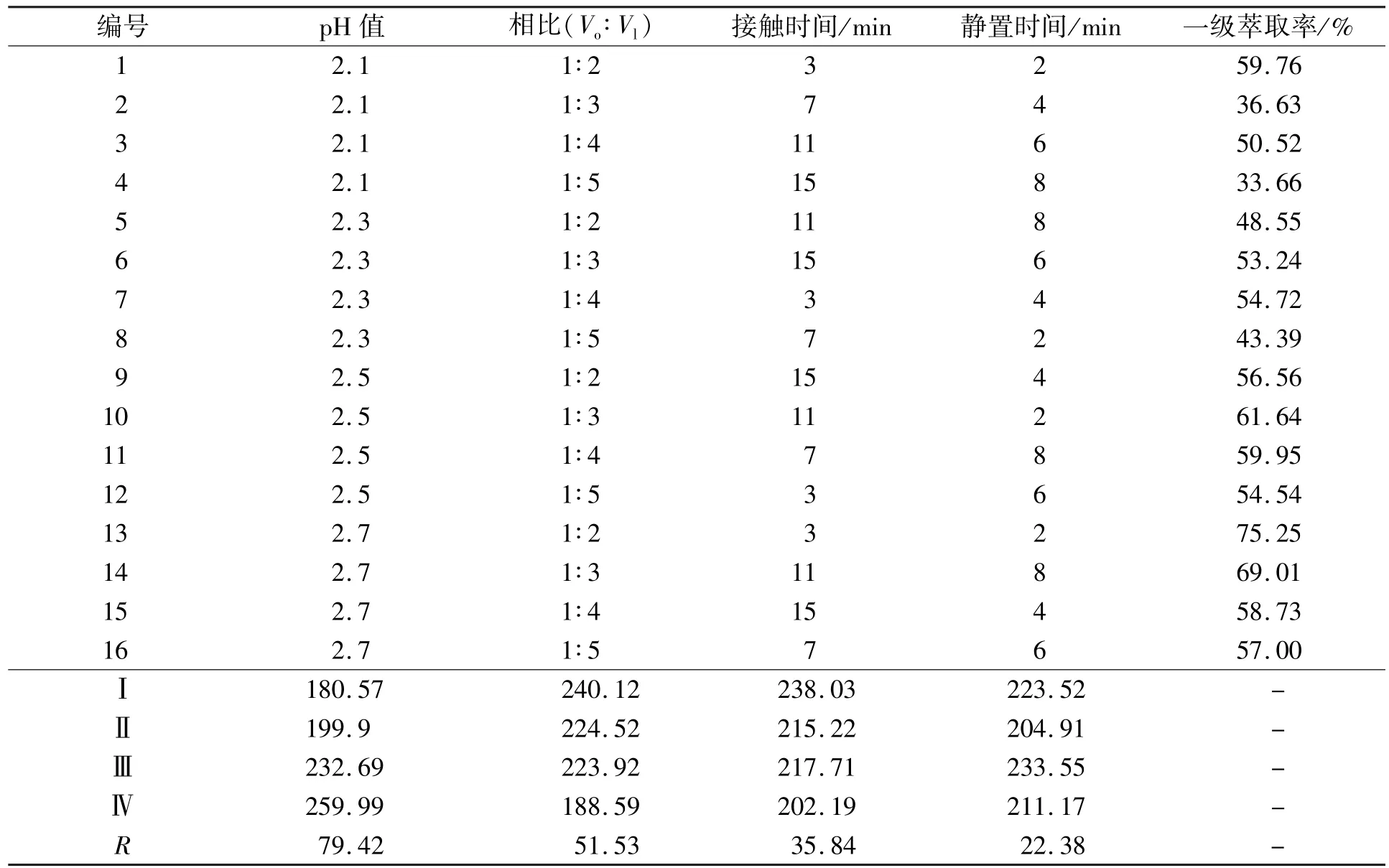

研究发现,待萃液的pH值、接触时间、相比 (Vo∶Vl)和静置时间为钒萃取率的主要影响因素.为了快速对其进行优化,本文设计了L16(45)的正交实验,每次取100 mL处理过的酸浸液,在VP204∶VTBP+磺化煤油=2.5∶7.5萃取剂配比的条件下,考察上述4个主要因素对萃取率的影响,如表2所示.

表2 正交实验结果TabIe 2 ResuIts of orthogonaI experiment

由表2的数据可知,当极差R数值越大说明该影响因素对钒萃取率影响越大.因此,各因素对钒一级萃取率影响由小到大的顺序为静置时间<接触时间<相比<pH值,最佳的因素条件为静置时间为6 min,接触时间为3 min,相比 (Vo∶Vl) = 1∶2,pH=2.7,且在该条件下做了平衡实验,具有很高的可靠性和重现性.

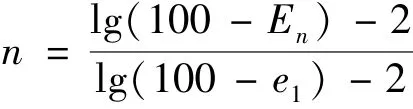

2.4 萃取级数对钒萃取率的影响

取200 ml通过还原处理pH值为2.7的浸出液,在VP204∶VTBP+磺化煤油=2.5∶7.5萃取剂配比,相比 (Vo∶Vl)为1∶2,接触时间为3 min,静置时间为6 min条件下进行多级萃取.考察萃取级数对钒萃取率和萃余液钒浓度的影响,如图3所示.

图3 萃取级数对钒萃取率的影响Fig.3 InfIuence of extracting steps on vanadium extraction rate

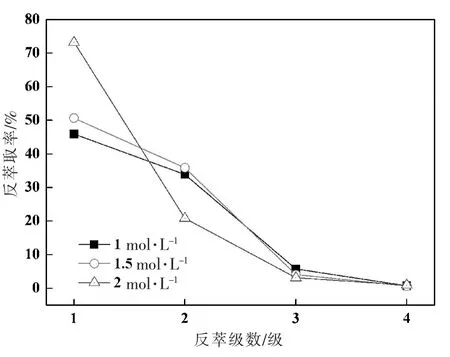

2.5 反萃

将采用上述工艺萃取得到的富有机相分别用1.0,1.5,2 mol·L-1的硫酸进行反萃,反萃相比O∶A=10∶1,接触时间为15 min.研究反萃的级数和酸度对钒反萃率的影响,结果如图4所示.

图4 不同H2SO4浓度下反萃级数对钒反萃取率的影响Fig.4 InfIuence of back-extracting stages on vanadium extraction rate under various concentrations of H2SO4

由图4可以看出,采用不同浓度的H2SO4进行反萃,对一级反萃率影响较大,随着H2SO4浓度的增大,钒的一级反萃率明显升高.当H2SO4摩尔浓度从1.0 mol·L-1增加到2 mol·L-1,钒一级反萃率从45.95%升高到73.22%,这是因为反萃是其萃取反应的逆过程,溶液中的H+浓度增加,萃取原理中反应式 (3)~(4)的平衡向左移,有利于钒的反萃.但如果反萃浓度过高,导致反萃液中平衡pH值降低,会加大后续沉钒过程碱的用量,增加生产成本.图4中又可以看出,随着反萃级数的增加,反萃总回收率不断增加,但当反萃级数到达4级时,反萃率迅速下降,反萃率小于1%.但当用H2SO4摩尔浓度为2 mol·L-1反萃时,富集萃取剂有机相中的杂质也会一起被反萃下来,使得钒的反萃液杂质含量增加,而当用H2SO4为1.5 mol·L-1反萃时,3级的钒总回收率可达90.05%,与2 mol·L-1H2SO4的3级钒总回收率差别不大.因此,为了降低反萃液的杂质含量和使反萃液中钒的含量达到比较理想的浓度,采用1.5 mol·L-1硫酸进行3级反萃,使得钒溶液从5 g·L-1富集到45 g·L-1且分离了大多数杂质,该溶液可直接用于沉钒.

3 结论

1)酸浸清液在萃取之前先用NaOH将pH值调到2.5左右,然后加入适量铁粉搅拌使得pH进一步提高到2.7,酸浸液中的钒 (V)和Fe(Ⅲ)还原成钒 (Ⅳ)和Fe(Ⅱ)使之易被萃取分离.

2)采用P204从硅质岩钒矿酸浸液中萃取钒的工艺是可行的,用配比VP204∶VTBP+磺化煤油=2.5∶7.5的萃取剂,在接触时间为3 min,相比 (Vo∶Vl) =1∶2,静置时间为6 min条件下进行6级萃取,萃取率高达96.79%.

3)反萃实验证明用1.5 mol·L-1硫酸在反萃相比为O∶A=10∶1,接触时间15 min进行3级反萃,反萃率可达90.62%,使得溶液中钒含量从5 g·L-1富集到45 g·L-1且除去大多数杂质,该溶液可直接用于沉钒.

[1]李小健.某炭硅质钒矿提钒工艺的选取[J].稀有金属与硬质合金,2011,39(4):1-4.

[2]NAVARRO R,GUZMAN J,SAUCEDO I,et al.Vanadium recovery from oil fly ash by leaching precipitation and solvent extraction processes[J].Waste Management,2007,27:425-438.

[3]王扬,王海良,李培佑.用伯胺7101从钒渣浸出液中萃取钒 [J].2014,33(2):104-107.

[4]HU Jian,WANG Xue-wen,XIAO Lian-sheng,et al.Removal of vanadium from molybdate solution by ion exchange Hydrometallurgy[J].Hydromentallurgy,2009,95:203-206.

[5]CHANG Na,GU Zhao-lin,LI Yun.Reasearch on ion-exchange process of leaching vanadium from stone coal[J]. Norganic Chemicals Industy,2007,39(3):53-61.

[6]魏昶,李兴彬,邓志敢,等.P204从石煤浸出液中萃取钒及萃余废水处理研究 [J].稀有金属,2010,34(3):400-405.

[7]DENG Zhi-gan,WEI Chang,LI Ming-ting,et al.Technology of extraction vanadium and removing iron from stone coal oxygen pressure acid leaching solution[J].Chinese Journal of Rare Metals,2009,33(2):290-296.

[8]胡建锋,朱云.P204萃取硫酸体系中钒的性能研究 [J].稀有金属,2007,31(3):367-370.

[9]曹耀华,高照国,刘红召,等.萃取法从含钒酸浸液中提取钒的研究 [J].河南化工,2007,24(6):20-23.

[10]古映莹,庄树新,钟世安,等.硅质岩钒矿中提取钒的无污染焙烧工艺研究 [J].稀有金属,2007,31(1):102-105.

[11]LI Xing-bin,WEI Chang,WU Jun,et al.Thermodynamics and mechanism of vanadium(Ⅳ)extraction from sulphate medium with D2EHPA,EHEHPA and CYANEX 272 in kerosene[J].Transactions of Nanferrous Metals Society of China,2012,22:461-466.

[12]孙淑媛,孙龄高,殷齐西.矿石及有色金属分析手册[M].北京:冶金工业出版社,1998:178-201.

[13]胡之德,关祖京.分析化学中的溶剂萃取 [M].北京:科学出版社,2001:372-408.

Optimized Vanadium Extraction Process from Siliceous Navajoite Acidic Solution with P204

ZHUANG Shu-xin,LIU Yi-min,ZENG Sheng-wei,CHEN Xiao-bin,ZHANG Jing-jing

(School of Materials Science&Engineering,Xiamen University of Technology,Xiamen 361024,China)

The influences of Fe reducer amount and concentration of P204 on extraction rate of vanadium studied with the finding that vanadium extraction rate could reach 62.33%when the Fe reducer was added under VP204∶VTBP+sulfonate oil=-2.5∶7.5 condition.An orthogonal experiment was designed to investigate the effects of pH value,volume ratio of organic phase to aqueous phase,contacting time and setting time.The results demonstrate that at the first stage extraction rate reached 75.4%under optimum conditions. The research results show that the extraction rate is up to 96.79%after the sixth stage extraction with P204,the total back-extraction rate exceeds 90.62%%after the third stage back-extraction taking 1.5 mol.L-1H2SO4as back-extraction agent,and by the way of extraction,the concentration of vanadium can be raised from 5 grams per liter to more than forty five grams per liter with the major impurities removed.This is a feasible technology for extracting vanadium from acidic leaching solution.

vanadium;extraction;2-ethylhexyl phosphoric aid;siliceous navajoite;acidic-leaching solution

TF111.3

A

1673-4432(2015)03-0025-06

(责任编辑 李 宁)

2015-02-19

2015-06-03

福建省自然科学基金项目 (2014J05064);福建省教育厅科技项目 (JK2013034);厦门理工学院高层次人才项目 (YKJ12019R)

庄树新 (1980-),男,讲师,博士,研究方向为电化学、湿法冶金.E-mail:zsxtony@xmut.edu.cn