块体纳米晶铝的力学性能及变形机理

厉沙沙, 李炯利, 陈军洲, 王胜强, 熊艳才

(1.北京航空材料研究院, 北京100095;2.北京市先进铝合金材料及应用工程技术研究中心, 北京100095)

块体纳米晶铝的力学性能及变形机理

厉沙沙1,2, 李炯利1,2, 陈军洲1,2, 王胜强1,2, 熊艳才1

(1.北京航空材料研究院, 北京100095;2.北京市先进铝合金材料及应用工程技术研究中心, 北京100095)

采用雾化粉体+挤压(Ato+Ext)、雾化粉体+热等静压+挤压(Ato+HIP+Ext)、低温球磨+挤压(Cryo+Ext)、低温球磨+热等静压+挤压(Cryo+HIP+Ext)四组不同的工艺制备块体纳米晶/细晶铝,并测定了室温拉伸性能,分析了这些块体材料的拉伸应力-应变曲线,利用透射电镜和扫描电镜观察了试样断口附近的位错活动及试样的断口形貌,讨论了其变形机理和断裂机理。研究结果表明:球磨粉体制备的块体纳米晶铝的强度远高于雾化粉体制备的块体超细晶铝,四组块体材料在拉伸过程中均不存在加工硬化现象;块体超细晶铝在拉伸过程中发生了明显的位错运动,对于块体纳米晶铝,尺寸≤100nm的晶粒在拉伸过程中内部基本不发生位错运动;块体超细晶铝大部分区域发生穿晶断裂,而块体纳米晶铝基本发生沿晶断裂。

纳米晶;纯铝;力学性能;变形机理;高强度

材料的力学性能决定了材料的应用前景和开发价值,对于块体超细晶(平均晶粒尺寸≤500nm)/纳米晶(平均晶粒尺寸≤200nm)金属材料[1,2],其特殊的细晶结构所带来的优异力学性能,使其成为未来武器装备轻量化的首选材料,一直是该领域的研究热点。由于粉末冶金法能制备出较大尺寸的块体超细晶/纳米晶金属材料,以实现工程应用,近年来,国外对该方法制备的块体超细晶/纳米晶金属材料的变形机理、强化机理及断裂机理开展了广泛的研究[3,4],国内虽然也在这方面开展了一些工作[5],但在材料的制备方式和研究重点上存在较大差异,鲜有全面的对比研究。本工作将对粉末冶金法制备的四组块体超细晶/纳米晶铝的力学性能进行研究,并结合微观组织观察,分析材料的变形机理和断裂机理,揭示不同工艺带来的微观组织及力学性能差异,为制备可作为结构材料使用的高性能超细晶/纳米晶块体铝合金材料奠定基础。

1 实验材料及方法

研究中每组块体材料对应的工艺路线见表1,所选用的雾化粉体为雾化方法制备的平均粒度为-400目的纯铝粉体,球磨粉体是将雾化粉体在液氮环境下低温球磨制备而得。将粉体在惰性气氛真空手套箱内装入包套,然后进行温度为200℃,时间为2h,真空度2×10-3Pa除气。除气后,两组包套进行热等静压,温度为250℃,压力为90MPa,保温保压2h,然后通过机加工去掉外层包套,将该坯料在300℃以挤压比为8 ∶1进行热挤压;另两组包套直接进行挤压,挤压工艺参数同上。具体过程参考[6,7]。

表1 四组块体材料的制备工艺

常温拉伸试验在Instron 5887型万能电子拉伸机上进行。试验过程按照GB228—1987《金属拉伸实验方法》的有关规定进行,拉伸速率为2mm/min,所用引伸仪的标距为25mm。拉伸试验采用圆柱形试样,尺寸按HB 5143—1996选取。

常温压缩试验在Instron—5500R型万能材料试验机上进行。试验过程按照GB/T 7314—1987《金属压缩实验方法》的有关规定进行,压缩速率为0.48mm/min,所用引伸仪的标距为5mm。压缩试验采用圆柱形试样,尺寸为φ4mm×8mm试样。试验完成后。将数据处理,得到真实应力-应变曲线,屈服强度及抗拉强度(取三个试样的平均值)。

拉伸试验结束后,将拉伸断口保护好,然后用丙酮超声振荡清洗,借助JEOL JSM-6510型扫描电镜对块体材料拉伸试样的断口形貌进行观察。经由JEOL JEM-2100型透射电镜观察纯铝粉体的微观组织及其演化过程,加速电压为200kV。

2 结果与分析

2.1 力学性能

表2为本研究中不同工艺制备的块体材料的拉伸力学性能。

表2 四组块体材料的拉伸性能

对比分析这四组数据,可以发现,Cryo+HIP+Ext制备的块体性能非常优异。另外球磨工艺可以显著提高块体材料的屈服强度,热等静压工艺则可以一定程度提高材料的屈服强度。但球磨会使块体材料的延伸率大大降低,而热等静压可以提高块体材料的延伸率。这是由于球磨工艺可以使晶粒减小并引入AlN,Al2O3小颗粒[5],从而大大提高材料的屈服及极限抗拉强度,但由于O元素含量的增高和AlN的引入,又会带来延伸率的降低。热等静压可以提高材料的致密度,使材料内部组织更均匀,从而提高材料的延伸率和力学性能的稳定性。四组块体材料的延伸率较常规粗晶材料都较低,这是粉体发生一定程度的氧化以及粉体颗粒间不能完全紧密结合的结果。

大多数的研究发现纳米晶/细晶块体材料的弹性模量要低于传统粗晶材料[1],研究者认为这是纳米晶/细晶材料界面原子间隙较大造成的。在本研究中,Ato+HIP+Ext制备的块体材料弹性模量几乎达到常规粗晶纯铝的水平,而Cryo+HIP+Ext要略低于前者,这是因为虽然都经热等静压,粉体颗粒间连接已经完全紧密,但是后者所用的粉体颗粒本身在球磨过程中已经引入大量空位、位错等缺陷,整个材料的平均原子间隙较前者大。Ato+Ext制备的块体材料弹性模量非常低,这是因为该材料由球形雾化粉体直接挤压而成,挤压过程原始粉体颗粒未遭到破坏,都以发生了氧化的粉体颗粒表面接触,结合不够紧密。综上,本研究制备的纳米晶/超细晶块体材料的弹性模量均低于传统粗晶材料,且弹性模量和相对密度相吻合,此结果支持了大多数研究的分析推论。

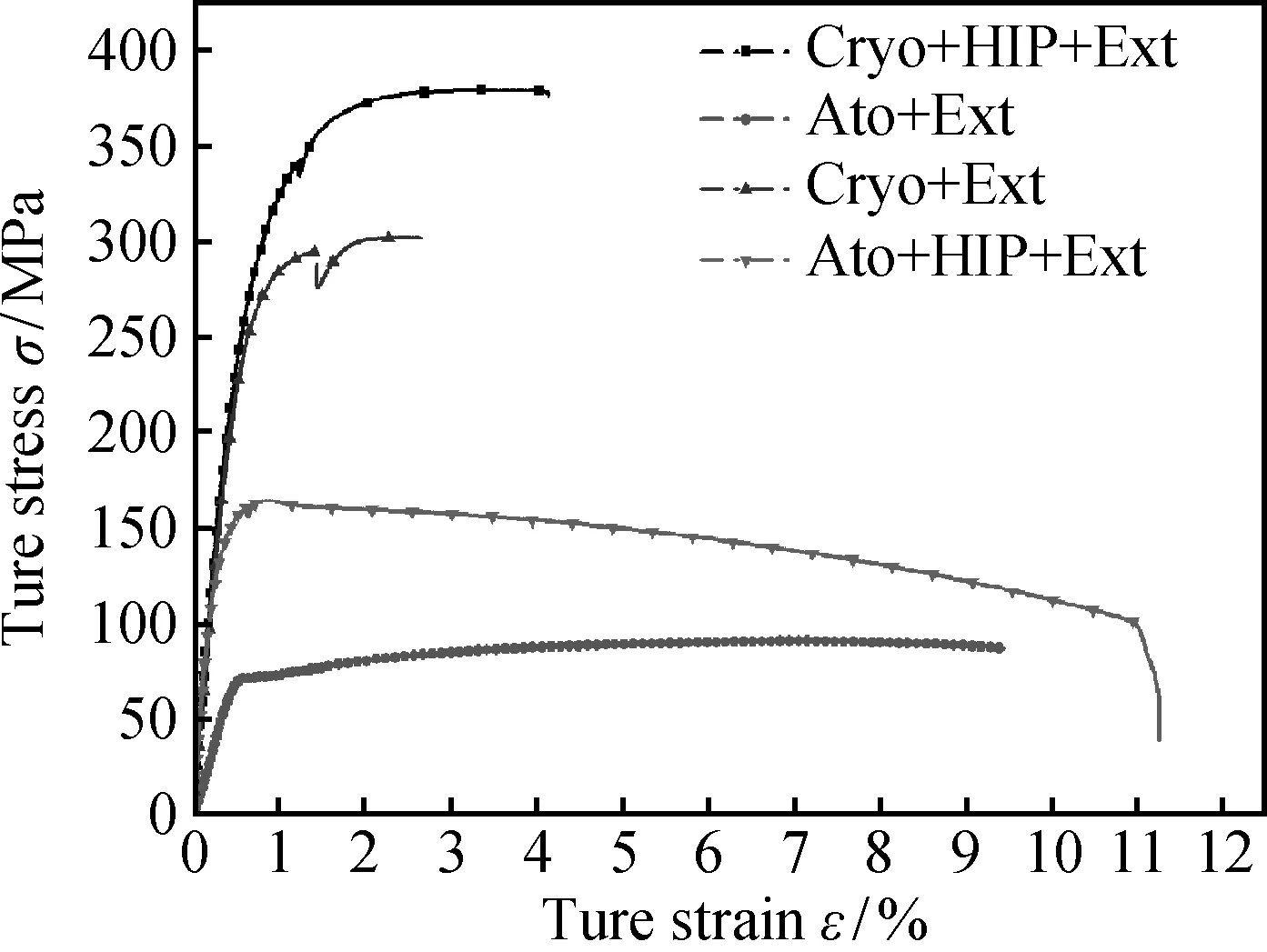

图1 四组块体材料的拉伸应力-应变曲线Fig.1 Ture stress-ture strain curves for the four samples

图1为四组块体材料拉伸试验过程中的应力-应变曲线。从曲线可以看出,四组块体材料在拉伸过程中只在屈服点过后的短过程内表现出形变强化。分析原因可认为,球磨粉体制备的两组块体材料内部多数晶粒尺寸较小,可容纳的位错数量较少,位错难以增殖和运动[5],只有少部分大晶粒内存在位错增殖与运动;另外球磨过程中产生的位错很多是缠结状态的,很难发生增殖和运动,所以形变强化过程较短。而雾化粉体制备的两组块体材料,由于本身位错密度较低,并且基体内无溶质和第二相粒子,位错难以增殖,也未表现出形变强化现象。

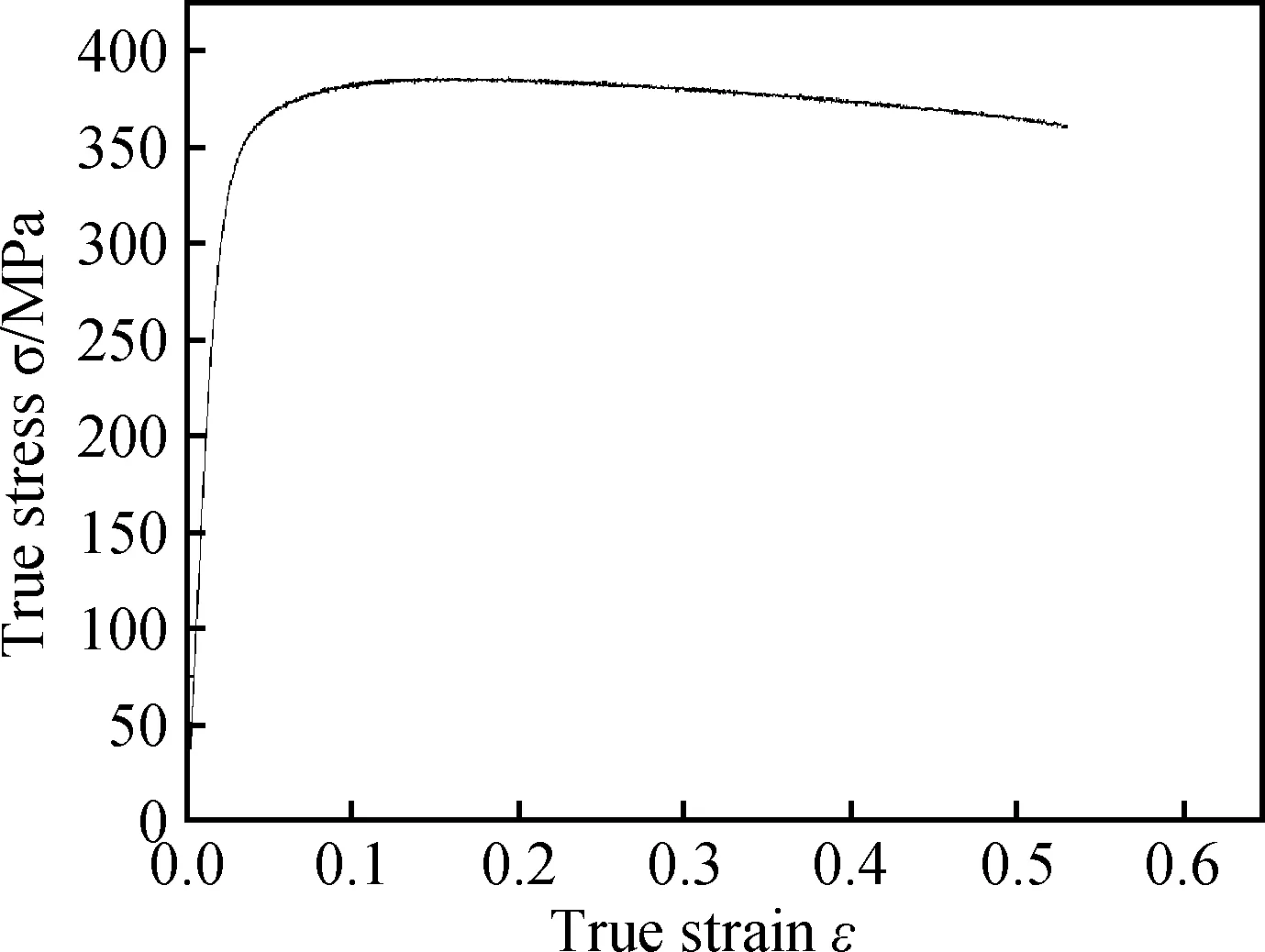

在这四组材料中,Cryo+HIP+Ext制备的块体材料拉伸性能最优,进一步对其进行了室温压缩实验,其应力-应变曲线如图2所示。测得其压缩屈服强度和抗拉强度分别为305MPa和383MPa。可以发现压缩屈服强度和拉伸屈服强度只相差了35MPa,而抗拉强度几乎没有差别,并且压缩过程应力-应变曲线与拉伸过程的曲线形态非常相似。

图2 Cryo+HIP+Ext制备的块体材料的压缩应力应变曲线Fig.2 Compressive ture stress-ture strain curve for the sample prepared via Cryo+HIP+Ext

这与现有多数研究结果存在差异,多数研究中,块体纳米晶铝合金的压缩性能远高于拉伸性能[9],并且压缩过程表现出明显的形变强化现象。研究认为在拉伸试验中,材料中存在的微小缺陷(如微孔隙等)在应力的作用下聚集长大,使材料提前发生破坏[10],测得材料的性能较低,且位错在拉伸过程中与材料中的微孔隙相互作用而湮灭,所以基本不产生加工硬化;而在压缩试验中,这些微孔隙在压力的作用下慢慢闭合,屈服点过后位错继续增殖,材料表现出明显的形变强化现象,具有高的断裂强度与延伸率。本研究中,Cryo+HIP+Ext制备的块体拉伸强度极高,且和压缩强度差别不大,是因为此材料相对密度基本达到了100%,即在相对密度较高的情况下,拉伸强度基本不会受到极少量的微孔隙的影响,接近材料的本征强度;而在拉伸和压缩过程中都没有表现出加工硬化是因为位错多以缠结状态存在,且晶粒较小,位错难以增殖及移动,并非微孔隙所致。

2.2 变形机理

为研究材料的变形机理,对四组块体材料拉伸断口附近区域的位错活动利用TEM进行观察,如图3。从图3a,b可以看到Ato+Ext及Ato+HIP+Ext制备的材料断口附近位错在晶界塞积并平行排列,说明在块体超细晶铝材料的变形过程中,位错运动仍然起主导作用。

图3 四组块体材料断口附近位错分布TEM图片 Fig.3 The TEM images four dislocation morphology of near the fracture of the four samples (a)Ato+Ext;(b)Ato+HIP+Ext;(c)Cryo+Ext;(d)Cryo+HIP+Ext

图3c,d说明Cryo+Ext和Cryo+HIP+Ext制备的两组材料在拉伸过程中位错活动基本一致。位错活动出现在尺寸200nm以上的晶粒内,但可以发现位错很少在晶界塞积,而是在晶内被钉扎,纠缠在一起,可推测起钉扎作用的是的Al2O3和AlN相[8]。对于尺寸在100nm以下的晶粒,晶内基本无位错活动,这支持了该领域大多数研究者的观点:尺寸≤100nm晶粒难以容纳位错增殖及运动,在材料塑性变形过程中,这些小晶粒是以晶界的滑动及移动来协同整个块体变形的。综上,本研究制备的块体纳米晶材料的塑性变形的确由位错运动和晶界滑移共同主导。

另外可以注意到,Cryo+HIP+Ext制备的块体材料内有一些尺寸在500nm以上晶粒,这是热等静压过程中材料发生回复作用的结果。在此过程中位错移动并最终湮灭在晶界,相邻的亚晶合并成为大晶粒,所以在拉伸过程中该类晶粒内基本无位错活动。

2.3 断裂特征

图4 四组块体材料的拉伸断口形貌图Fig.4 Tensile fractographs for the four samples (a)Ato+Ext;(b)Ato+HIP+Ext;(c)Cryo+Ext;(d)Cryo +HIP+Ext

图4为拉伸试样断口形貌的SEM图片。从图4a可观察到,Ato+Ext制备的块体材料的拉伸断口上分布着尺寸不等的“韧窝”,很多“韧窝”中还存在类似于第二相的类球状的颗粒,对其进行能谱分析,发现其成分和基体无差别。以上结果表明这些颗粒即挤压前的雾化粉体颗粒。前文已说明雾化粉体直接挤压制备的块体材料中,颗粒间不能实现冶金结合,试样在拉伸过程中,结合不紧密的部位首先发生剥离,发生沿颗粒界面的断裂,而结合紧密的部位发生韧窝聚集型穿晶断裂。

图5b表明,Ato+HIP+Ext制备的块体材料上均匀地分布着尺寸为几微米的韧窝,这些韧窝内并没有发现小颗粒,形貌与传统粗晶铝的断口非常相似,而且在材料内部并没有发现微裂纹,可断定材料发生的是韧窝聚集型穿晶断裂。这和前文中的高密度及高弹性模量相吻合。

Cryo+Ext制备的块体材料断口,如图4c,未发现类Ato+Ext制备的块体材料整个颗粒在拉伸过程中挣脱出来的现象,但是仍可以观察到拉伸后颗粒间产生的较大缝隙,所以可认为断裂主要以沿晶断裂为主。

Cryo+HIP+Ext制备的块体材料拉伸断口上大部分区域发生沿晶断裂,但相关研究表明在大晶粒内可能发生穿晶断裂[11,12]。细晶区的原始粉体颗粒边界是纳米晶块体材料中强度最低的部位,在拉伸的过程中小裂纹先在该区域产生,裂纹沿原始颗粒边界扩展,细晶区发生沿晶断裂。当裂纹前沿碰到尺寸较大的粗晶时,裂纹被钝化,这些裂纹必须先沿着粗晶周围搭桥,最后才能将粗晶撕裂,使粗晶区发生穿晶断裂,使材料的延伸率得到一定提高。而在本研究的图4d中可以发现材料断口上均匀分布着很小的微裂纹,这些裂纹旁边有一些不明显的韧窝。这非常附合复合断裂断口的形貌,所以可以推测这组块体材料发生复合断裂,即细晶区是沿晶断裂,粗晶区是穿晶断裂。

3 结论

(1)由球磨粉体制备的块体纳米晶铝的屈服和抗拉强度都非常高,其中Cryo+HIP+Ext制备的块体纳米晶铝的屈服强度(270MPa)是传统粗晶铝强度的9~10倍,分析认为在块体致密度较高的基础下,高强度的出现是细晶强化和Al2O3,AlN相弥散强化共同作用的结果。

(2)块体纳米晶铝中Al2O3和AlN相较多导致其延伸率较低,通过热等静压可以提高伸长率。

(3)除了Ato+HIP+Ext制备的块体材料发生韧窝聚集型穿晶断裂,其它三组材料的断裂方式以沿晶断裂为主。其中Cryo+HIP+Ext制备的块体纳米晶铝内尺寸较大的晶粒发生穿晶断裂,在一定程度上提高了材料的塑性。

[1] 卢柯,卢磊. 金属纳米材料力学性能的研究进展[J]. 金属学报, 2000,36(8): 785-789.

(LU K, LU L. Progress in mechanical properties of nanocrystalline materials [J]. Acta Metallurgica Sinica, 2000, 36(8): 785-789.)

[2] ZHANG Z H, HAN B Q, CHUNG K H,etal. On the behavior of microstructures with multiple length scales [J]. Metallurgical and Materials Transactiona(A), 2006, 37(7):2265-2273.

[3] KOCH C C. Optimization of strength and ductility in nanocrystalline and ultrafine grained metals[J]. Scripta Materialia, 2003, 49(7): 657-662.

[4] TANG F, HAGIWARA M, SCHOENUNG J M. Microstructure and tensile properties of bulk nanostructured Al-5083/SiCpcomposites prepared by cryomilling[J]. Material Science and Engineering (A), 2005, 407(1-2): 306-314.

[5] LAVERNIA E J, HAN B Q, SCHOENUNG J M. Cryomilling nanostructured materials: processing and properties[J]. Material Science and Engineering( A), 2008, 493(1-2): 207-214.

[6] 李炯利,厉沙沙,樊振中,等. 低温球磨制备超高强度块体纳米晶纯铝[J].中国有色金属学报,2013,23(5):1182-1188.

(LI J L, LI S S, FAN Z Z,etal. A super high strength bulk nanocrystalline Al prepared via cryomilling[J]. The Chinese Jouranl of Nonferrous Metals , 2013,23(5):1182-1188.)

[7] 李炯利,厉沙沙,李伟,等.低温球磨制备纳米晶纯铝粉体[J].航空材料学报,2012,32(2):38-42.

( LI J L, LI S S, LI W,etal. Nanocrystalline aluminum powders prepared via cryomilling[J]. Jouranl of Aeronautical Materials,2012,32(2):38-42.)

[8] ZHOU F, LEE J, LAVERNIA E J. Grain growth kinetics of mechanically milled nanocrystalline Al. Scripta. Materialia, 2001, 44(8-9):2013-2017.

[9] HAN B Q, LEE Z, NUTT S R,etal. Mechanical Properties of An Ultrafine-Grained Al-7.5 Pct Mg Alloy[J]. Metallurgical and Materials Transactiona(A), 2003, 34(3)A:603-613.

[10]钱聪,吴希俊,罗伟,等. 纳米金属块体材料力学性能研究进展[J]. 材料导报, 2003, 17(7): 1-9.

(QIAN C, WU X J, LUO W,etal. Advances in research on mechanical properties of bulk nanocrystalline metals. Materials Review, 2003, 17(7): 1-9.)

[11]SANDERS P G, YOUNGDAHL C J,WEERTMAN J R . The strength of nanocrystalline metals with and without flaws [J]. Material Science and Engineering(A), 1997, 336(1-2): 274-319.

[12]TELLKAMP V L, MELMED A, LAVERNIA E J. Mechanical behavior and microstructure of a thermally stable bulk nanostructure Al alloy[J]. Metallurgical and Materials Transactiona(A), 2001, 32(9):2335-2343.

Mechanical Property and Fracture Mechanism of Nanocrystalline Aluminum

LI Sha-sha1,2, LI Jiong-li1,2, Chen Jun-zhou1,2, WANG Sheng-qiang1,2, XIONG Yan-cai1

(1.Beijing Institute of Aeronautical Materials, Beijing 100095, China; 2.Beijing Engineering Research Center of Advanced Aluminum Alloys and Applications, Beijing 100095, China)

In this study, four groups of different process es of Ato+Ext, Ato+HIP+Ext , Cryo+Ext and Cryo+HIP+Ext were set to prepare bulk nanocrystalline / ultrafine-grained Al, and the mechanical properties of the bulks were determined. Then, tensile stress was analysized,the fracture morphology and corresponding dislocation morphology were observed respectively by scanning electron microscopy (SEM). Finally, the deformation and fracture mechanism were discussed. The result showed that the sample made with as-milled powder had an excellent strength compared to sample made with atomized powder. The indication of work hardening had not been observed in all tensile stress strain curves of the four samples. The dislocation movement, which could been seen obviously in ultrafine-grained samples, appeared only in large grain(≥100nm) in nanocrystalline samples. The tensile specimen of the bulk prepared via Ato+HIP+Ext exhibited a transcrystalline fracture, while intergranular fracture was happened to the other specimens.

nanocrystalline; aluminum; mechanical property; fracture mechanism; high strength

2014-10-26;

2015-01-12

厉沙沙(1987—),女,硕士,主要从事高性能铝合金材料工艺研发,(E-mail)yangguangshasha@126.com。

10.11868/j.issn.1005-5053.2015.3.003

TG146.2+1

A

1005-5053(2015)03-0013-05